Контрольная работа: Общая методика выполнения прочностных расчетов

ОБЩАЯ МЕТОДИКА ВЫПОЛНЕНИЯ ПРОЧНОСТНЫХ РАСЧЕТОВ

При обработки конструкций радиоэлектронной аппаратуры (РЭА), ее составных

частей и деталей радиоконструктору необходимо оценить качество принятых

конструкторско–технологических решений для выбора оптимального варианта или

определения степени соответствия требованиям технического задания (ТЗ).

В процессе эксплуатации на несущие элементы конструкции РЭА,

электроэлементы и узлы действуют различные механические силы. На стационарную

РЭА действует, в основном, сила тяжести самой конструкции и ее составных

частей. Аппаратура, устанавливаемая на подвижных объектах, а также стационарная

РЭА во время транспортировки подвергается внешним механическим воздействиям :

вибрациям (периодическим колебаниям) или ударам (кратковременно действующим

силам).

В ТЗ на конструирование РЭА, как правило, регламентируется следующие

параметры механических воздействий :

линейное ускорение а, м/c2, или

перегрузка rп, g;

частота вибраций f, Гц, или полоса частот Δf, Гц ;

амплитуда вибраций А, мм ;

продолжительность вибраций Т, ч ;

длительность ударного импульса tи, мс ;

частота ударов в минуту ,υ ;

число ударов N.

Цель расчетов статистической, вибро– и ударопрочности конструкций –

определить параметры механических напряжений в конструкциях РЭА в наихудших

условиях и сопоставить их с предельно допустимыми.

Если из расчета выяснится, что прочность конструкции РЭА недостаточна, то

конструктор принимает решение о вводе добавочных элементов крепления, ребер

жесткости, отбортовок и других упрочняющих элементов или о применении для

конструкций материалов с лучшими прочностными или демпфирующими свойствами.

Теория сопротивления материалов является основой для оценки

статистической прочности конструкций РЭА.

Точная

методика для расчета вибрационной и ударной прочности конструкций пока

недостаточно разработана, поэтому обще принятым инженерным подходом является приведение

динамических задач к статическим. При выполнении оценочных прочностных расчетов

студенту следует придерживаться методики, содержащей несколько этапов :

1)

выбор расчетных моделей конструкций РЭА и ее элементов ;

2)

определение нагрузок, испытываемых элементами конструкций : напряжений,

растяжений σр, смятия σсм, среза tср ;

3)

расчет допускаемых значений прочности элементов конструкций – напряжений

растяжения [σ ]р, смятия [σ ]см, среза [ t ]ср ;

4)

сравнение расчетных показателей прочности с допускаемыми.

При оценочном расчете деталей конструкций на прочность принято считать,

ели расчетные напряжения σ и t в опастных сечениях не превышают допустимых, то прочность

конструкции соответствует требованиям ТЗ. Следовательно, условие обеспечение

прочности выражается зависимостями :

σ ≤ [ σ ] или t ≤ [ t

]

В проектных расчетах параметры конструкций а или внешних воздействий

φ, обеспечивающие требования прочности, определяются из соотношений :

а = f ([ σ ], [ t

]); Р = φ ([ σ ], [ t

]).

При расчете прочности конструкцию РЭА условно заменяют эквивалентной

расчетной схемой, для которой известно аналитическое выражение основных

колебаний f0. Основное условие замены

состоит в том, чтобы расчетная схема наилучшим способом соответствовала

реальной конструкции и имела минимальное число степеней свободы.

Наиболее

часто применяются два вида моделей – балочное и пластинчатые.

К балочным моделям следует приводить элементы конструкций призматической

формы, высота (толщена) которых мала по сравнению с длиной. Концы жестко

защемлены, оперты или свободны.

К жесткому замещению приравнивают сварку, пайку и приклеивание, к опоре –

винтовое закрепление.

В нижеприведенных формулах приведены виды и схемы балок при различных

нагрузках и соответствующие им расчетные соотношения для определения

максимального прогиба zmax, м ; максимального

изгибающего момента Мизг, Н·м и частоты собственных колебаний f0 Гц.Здесь e – модуль упругости материала, Па ; I – момент инерции, м4 ; l

– длина, м ; М и m – масса блоков и балки, кг ; Р –

сила, Н.

Пластинчатые модели студенту следует использовать для тел призматической

формы, высота (толщина) h которых мала по сравнению с

размерами основания а, в. Крепление пластин жесткое, опертое или

свободное. Жесткое закрепление (нет угловых и линейных перемещений): сварка,

пайка, приклеивание, закрепление несколькими винтами. Шарнирная опора (нет

линейного перемещения, но возможен поворот по опертой стороне): направляющие, закрепление

1–2 винтами или разъемом. Свободная сторона пластины допускает линейные и

угловые перемещения.

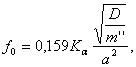

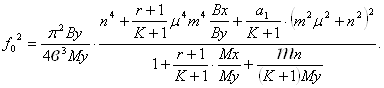

Собственная частота пластины с распределенной нагрузкой, Гц :

(1.1)

(1.1)

где Ka – коэффициент определяемый способом

крепления пластины и соотношением ее сторон а, в;

D = 0,09Eh3

– жесткость платы, Н·м ;

D = 0,09Eh3

– жесткость платы, Н·м ;

a, в, h – собственно длина, ширина, высота пластины, м ;

a, в, h – собственно длина, ширина, высота пластины, м ;

m'' = m/ав –

распределенная по площади масса пластины, кг/м2.

m'' = m/ав –

распределенная по площади масса пластины, кг/м2.

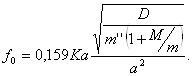

Если в центре пластины сосредоточена масса М, а по площади распределена

масса пластины m, целесообразно применять формулу :

Если в центре пластины сосредоточена масса М, а по площади распределена

масса пластины m, целесообразно применять формулу :

(1.2)

(1.2)

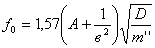

Для пластины с числом точек крепления n = 4, 5, 6

(1.3)

(1.3)

где А = 1/а2 при n = 4 ; А = 4/(а2+в2)

при n = 5 ; А = 1/4а2 при n

= 6.

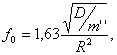

Для круглых пластин, жестко закрепленных по контуру

(1.4)

(1.4)

где R – радиус пластины, м; D

= 0,09Eh3 – жесткость пластины,

Н·м; m'' = 0,318m/R2 – распределенная по площади массы пластины m.

Величина прогиба Zmax, м, и частота собственных

колебаний элемента конструкции f0, Гц,

связаны формулой Гейгера:

Повышение

прочности можно достичь, используя ребра жесткости, которые должны крепиться не

только к пластине, жесткость которой они повышают, но и к опорам конструкции.

Для прямоугольной пластины, свободно опертой по контуру и имеющей ребра

жесткости, параллельные осям координат.

(1.6)

(1.6)

где а в – длина и ширина пластины, м; ах, hx – параметры сечения ребра, параллельного оси Х,

м; Вх, By – жесткости ребер, параллельных осям

соответственно X и Y, Н·м,

Bx = 0,09Eaxhx3;

By = 0,09Eвyhy3;

Mx, My – масса ребер; r, K – число ребер, параллельных осям

соответственно X и Y; mn – масса пластины, кг; n,

m – число полу волн в направлении осей X и Y; D –

цилиндрическая жесткость пластины, Н·м.

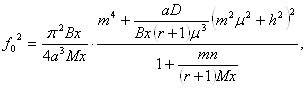

Если ребра, параллельные оси Y отсутствуют, то

(1.7)

(1.7)

Расчет элементов на прочность следует проводить исходя из

основных соотношений теории сопротивления материалов:

при растяжении – сжатии

σр–сж = р/s ≤

[ σ ]р–сж ;

при срезе

tср =

р/s ≤ [ t ]ср ;

при изгибе

σи = Мu / W < [ σ]u ;

при кручении

tкр

= Мкр / Wp ≤

[ t ]кр,

где Р – усилие действующее на деталь, Н ; S – площадь

сечения детали, м2 ; Mu, Mкр – изгибающии и крутящии моменты, Н·м ; W, Wp – моменты сопротивления при

изгибе и кручении, м3 .

Таким образом, определение нагрузок сводится к определению сил и

моментов, действующих на деталь.

Нагрузки статистического режима :

а) сила тяжести P, H:P = mg, где m

– масса элемента, кг; g – ускорение свободного падения g = 9,8 м/с2

б) сумма систем сил (равнодействующая),

в) момент силы, Н·м ; Mp = Ph

;

г) сумма моментов сил, Н·м :

д) момент сопротивления сечения W ;

е) момент инерции сечения I.

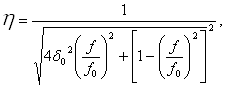

Нагрузки при вибрациях

P = mgηnn(1.8)

где m – масса детали с учетом массы элементов,

закрепленных на ней, кг; g – ускорение свободного

падения, м/с2 ; nn – вибрационная

перегрузка, действующая на деталь при резонансе ; η

– коэффициент динамичности, позволяющий привести задачу к статической,

(1.9)

(1.9)

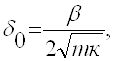

здесь δ0 – параметр, пропорциональный коэффициенту

демпфирования β,

(1.10)

(1.10)

К – жесткость элемента, Н/м, К = 4π2f02m ; f – частота вибраций, Гц ; f0 –частота собственных колебаний элемента, Гц.

В околорезонансной области частот

(1.11)

(1.11)

где ψ – логарифмический декремент затухания.

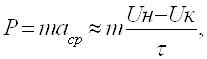

Нагрузки при ударах если принять форму ударного импульса прямоугольной,

длительностью τ, то ударную нагрузку можно определить по формуле

(1.12)

(1.12)

где Uн – начальная скорость элемента конструкции

при ударе ; Uк – конечная скорость элемента конструкции

при ударе.

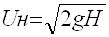

Начальную скорость обычно находят из равенства потенциальной и

кинетической энергий, например при падении РЭА с высоты

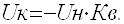

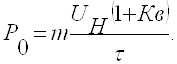

Скорость в конце удара определяется коэффициентом восстановления Кв.

Тогда выражение (1.12) принимает вид

(1.13)

(1.13)

Для более сложных форм ударных импульсов необходимо определить спектр

воздействующих частот и рассчитать ударную нагрузку как взвешенную сумму

спектральных составляющих.

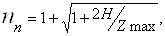

Для моделей типа балок и пластин при падении конструкции ударная

перегрузка

(1.14)

(1.14)

где Н – высота падения, м; Zmax – максимальный

прогиб детали, м.

В качестве допускаемых параметров прочности обычно принимают допускаемые

механические напряжения в конструкциях.

Допускаемые механическим напряжением называется такое безопастное

напряжение, которое деталь может выдержать в течение заданного срока

эксплуатации.

Допускаемое напряжение при расчете деталей на прочность определяется по

формулам :

[ σ ] = σпред/n и [ t ] = tпред/n,

где σпред, tпред – продельные значения механических напряжений ;

n – запас прочности.

Определение запаса прочности при статических нагрузках. При постоянных

напряжениях, возникающих при статических нагрузках, прочность хрупкого

материала и материала с низкой пластичностью определяется приделом прочности σпред

= σв, а пластичного – приделом текучести σпред =

σт.

Запас прочности устанавливают в виде произведения частных коэффициентов :

n = n1n2n3, (1.15

где n1 – коэффициент достоверности

определения расчетных нагрузок и напряжений ; при повышенной точности n1 = 1,2 – 1,5 ; для оценочных расчетов n1 = 2 – 3 ; n2

–коэффициент, учитывающий степень ответственности детали, обусловливающий

требования к надежности ; для мало ответственных и не дорогих деталей n2 = 1 – 1,2, если поломка детали вызывает отказ –

n2 =1,3, аварию – n2

=1,5 ; n3 – коэффициент, учитывающий

однородность механических свойств материалов, который при статических нагрузках

следует выбирать в зависимости от степени пластичности материала (σт/σв)

: при σт/σв = 0,49 – 0,55 коэффициент n3 =1,2 – 1,5 ; при σт/σв

= 0,55 – 0,70 n3 =1,5 – 1,8 ; при σт/σв

= 0,7 – 0,9 n3 =1,8 – 2,2. Для деталей,

отлитых из пластмасс, n3 =1,6 – 2,5 ; для

хрупких однородных материалов n3 = 3 – 4 ;

для хрупких неоднородных материалов n3 = 4 –

6 . При переменных нагрузках для однородных материалов и высокоточных

технологий n3 = 1,3 – 1,5, для среднего

уровня технологии n3 = 1,5 – 1,7 ; для

материалов пониженной однородности n3 = 1,7

– 3.

Прочность при цилиндрических нагрузках. В процессе эксплуатации на детали

ботовой, морской, возимой и носимой РЭА в большинстве случаев действуют

нагрузки, циклически изменяющиеся по частоте и амплитуде. Следовательно, в них

возникают различные циклические напряжения. Необходимо различать следующие

основные циклы напряжений:

1)

симметричный знакопеременный, когда наибольшие и наименьшие напряжения

противоположны по знаку и одинаковы по значению ;

2)

асимметичный знакопеременный, когда наибольшие и наименьшие напряжения

противоположны по знаку и неодинаковы по значению ;

3)

пульсирующий, когда напряжения изменяются от нуля до максимума.

Придел выносливости для симметричных циклов обозначают индексом (–1), для

пульсирующих – индексом (0).

Приделы выносливости на изгиб с симметричным циклом :

для стального проката σпред = σ-1=(0,2

–0,3)σв(1+ σ0,2/σв),

где σ0,2 – условный придел текучести при статическом растяжении

;

для стального литья и медных сплавов σпред = σ-1=(0,3

–0,4)σв ;

для алюминиевых и магнитных сплавов σпред = σ-1=(0,3

–0,6)σв ;

Приделы выносливости при симметричном цикле связаны ориентировочной зависимостью

:

t-1 =

(0,5 – 0,7)σ-1 .

Приделы выносливости при пульсирующем и знакопеременном симметрических циклах

связаны зависимостями :

при изгибе σпред = σ ≈ (1,4 – 1,6)σ-1

;

при

растяжении σпред = σ0 ≈ (1,5 – 1,8)σ-1(1.16)

Эти зависимости справедливы для деталей, длительное время работающих при

циклических нагрузках (свыше 107 циклов).

Если вибрация или удары носят кратковременный характер, допускаемое

напряжение при N циклах

σN = σ-1

+ 0,167 (σT

– σ-1) (в – lgN) (1.17)

Список использованных источников

1. Основы теории цепей: Методические указания к курсовой

работе для студентов – заочников специальности 23.01 “Радиотехника”/ Сост.

Коваль Ю.А., Праги О.В. – Харьков: ХИРЭ, 2001. – 63 с.

2. Зернов Н.В., Карпов В.Г. “Теория электрических цепей”.

Издание 2-е, перераб. и доп., Л.,”Энергия”,2002.