Контрольная работа: Сборные железобетонные конструкции

Изготовление сборных

железобетонных конструкций

Сущность сборных

железобетонных конструкций, против монолитных, состоит в том, что конструкции

изготавливаются на заводах ЖБИ, а затем доставляются на стройплощадку и

монтируются в проектное положение. Основное преимущество технологии сборного

железобетона в том, что ключевые технологические процессы происходят на заводе.

Это позволяет достичь высоких показателей по срокам изготовления и качеству

конструкций. Кроме того, изготовление предварительно напряженных ЖБК возможно,

как правило, только в заводских условиях.

Недостатком заводского

способа изготовления является невозможность выпускать широкий ассортимент

конструкций. Особенно это относится к разнообразию форм изготавливаемых

конструкций, которые ограничиваются типовыми опалубками. Фактически, на заводах

ЖБИ изготавливаются только конструкции, требующие массового применения. В свете

этого обстоятельства, широкое внедрение технологии сборного железобетона

приводит к появлению большого количества однотипных зданий, что, в свою

очередь, приводит к деградации архитектуры региона. Такое явление наблюдалось в

СССР в период массового строительства.

Большое внимание на

заводе ЖБИ уделяется технологической схеме изготовления. Используется несколько

технологических схем:

Конвейерная технология.

Элементы изготовляют в формах, которые перемещаются от одного агрегата к

другому. Технологические процессы выполняются последовательно, по мере

перемещения формы.

Поточно-агрегатная

технология Технологические операции производят в соответствующих отделениях

завода, а форма с изделием перемещается от одного агрегата к другому кранами.

Стендовая технология.

Изделия в процессе изготовления остаются неподвижными, а агрегаты перемещаются

вдоль неподвижных форм.

В предварительно

напряженных конструкциях применяют два способа создания предварительного

напряжения: натяжение на упоры и натяжение на бетон, а также два основных

способа натяжения арматуры: электротермический и электротермомеханический.

Подготовка изделий к

монтажу. Укрупнительная сборка, строповка. Правила подъема и установки

конструкций

Подготовка к монтажу

Перед монтажом

проверяют состояние ранее установленных конструкций, а также элементов, которые

нужно монтировать. Состав операций, входящих в подготовку конструкций к

монтажу, зависит как от вида конструкций, так и от принятого метода монтажа.

Однако ряд операций выполняют во всех случаях:

1)Каждый монтируемый

элемент осматривают, чтобы удостовериться, что на нем есть марка и штамп ОТК,

правильно расположены закладные детали, антикоррозионное покрытие на закладных

деталях не повреждено, а выпуски арматуры соответствуют проекту и не

деформированы. Кроме того, проверяют в конструкции наличие проектных и

монтажных отверстий, их диаметр. Фактические размеры деталей проверяют

металлическим метром или рулеткой. В бетоне не должно быть трещин, выбоин и

поверхностных раковин, а геометрическая форма должна соответствовать проекту.

На конструкции, подготовленные к подъему, должны быть нанесены осевые риски.

2) При подготовке все

конструкции очищают. Погнутые детали выпрямляют, наплывы бетона удаляют,

ржавчину счищают металлическими щетками.

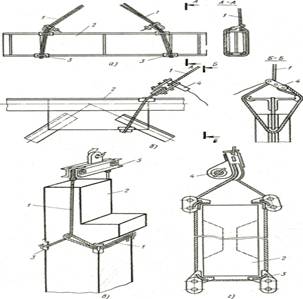

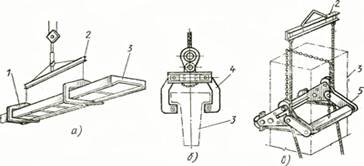

Рис 1. Схема строповки

в обхват обвязочными стропами:

а — металлической

балки, б — верхнего пояса фермы, в — колонны, г—балки;

1 — строп, 2 —

конструкция, 3 — подкладки, 4 — полуавтоматический замок, 5 — траверса.

Строповка

Для строповки сборных

конструкций применяют различные грузозахватные устройства в виде гибких

стропов, траверс, механических и вакуумных захватов.

В зависимости от

конструктивных особенностей монтируемого элемента его стропуют различными

приемами:

·

В

обхват;

·

За

петли;

·

Захватами.

Одно из важных

требований, предъявляемых к грузозахватным: устройствам, — возможность

расстроповки элементов с земли или непосредственно из кабины машиниста.

Строповка за монтажные

петли

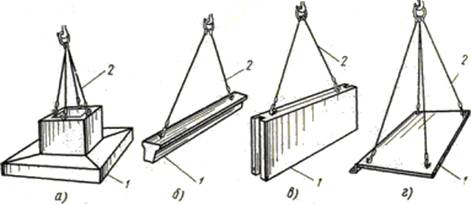

Рис 2.

Строповка с

дистанционно отцепкой

Рис 3. Грузозахватные

устройства с дистанционной отцепкой крюка:

положения крюка: а —

после строповки, б — после расстроповки, в — крюк с предохранительным

устройством; 1 — монтажная петля, 2 — крюк, 3 — карабин, 4 — строп, 5 —тяга, 6

— отжимная пружина, 7 — скоба с болтом.

Для расстроповки

стеновых панелей, ригелей, перемычек, блоков грузозахватные устройства снабжают

дистанционным устройством. Основные элементы такого устройства — карабин 3 и

тяга 5 с крюком 2. Для расстроповки ослабляют стропы 4 и тягой 5 выводят крюк 2

из монтажной петли. Применяют также крюки с предохранительным устройством.

Отжимная пружина 6, удерживающая груз, закреплена на крюке скобой 7 с болтом.

Крюк заводят с внешней стороны стропуемого элемента.

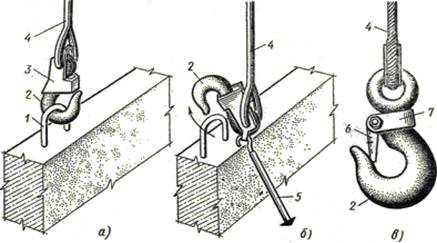

Строповка захватами

Если в железобетонных

элементах нет монтажных петель, элементы стропуют захватами через отверстия в

конструкции и подхватом снизу конструкции за ее выступающие части, а также

фрикционными захватами.

Рис 4. Строповка

штыревыми захватами за отверстия в конструкции:

а— с дистанционным

управлением, б — без дистанционного управления; 1 — выдвижной штырь, 2 — канат,

3 — траверса, 4 — колонна

Рис 5. Строповка

конструкций захватами:

а—подхватами снизу, б —

за выступающие части клещевым захватом, в — фрикционным захватом; 1 — консоли,

2 — траверса, 3 — конструкция, 4 — элементы захвата, 5 —прижимы захвата

При подъеме элементов,

имеющих наклонное проектное положение (лестничные марши), используют стропы

разной длины.

Укрупнительная сборка

При монтаже зданий

укрупненными блоками сокращается продолжительность и трудоемкость работ, сокращается

объем верхолазных работ. В зависимости от степени укрупнения различают:

·

Мелкоэлеменуное;

·

Поэлементное;

·

Блочное;

·

Комплектноблочное;

Площадки для

укрупнительной сборки располагают в монтажной зоне крана или при центральных

складах. Организация работ на площадке должна обеспечивать необходимый темп

укрупнения, максимальную механизацию технологических процессов, высокую

производительность труда на основе применения эффективных инструментов,

приспособлений и оборудования.

Основные схемы монтажа

крупнопанельных зданий

Последовательность

монтажа здания зависит от многих факторов:

• конструктивных

особенностей здания;

• последовательности

установки элементов, рекомендуемой технологической картой;

• наличия подкосов,

фиксаторов, монтажной оснастки.

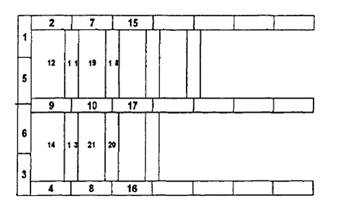

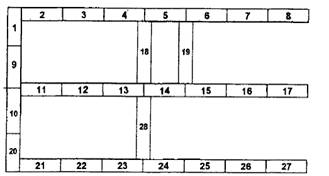

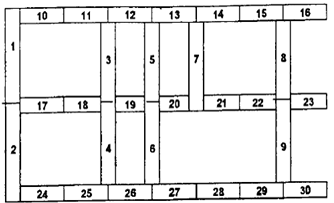

1.

Схема

монтажа крупнопанельных зданий с приобъектного склада

Рис

6. Схема монтажа элементов с приобъектного склада.

Элементы

завозят заранее и размещают в комплекте на этаж в зоне монтажного крана. При

этом создаются наилучшие условия для установки сборных элементов, так как они

могут быть поданы под монтаж в любой последовательности. Сборку ведут по

принципу образования замкнутых ячеек. Первой создают угловую ячейку или сначала

монтируют элементы лестничной клетки. Монтируют торцевые маячные панели, затем

устанавливают примыкающие панели стен и перегородок с образованием замкнутых

ячеек, внутри которых монтируют межкомнатные перегородки и сразу укладывают

плиты перекрытий. При таком методе монтажа требуется минимальное количество

приспособлений для временного крепления элементов.

2.

Схема

монтажа с маячными панелями

Рис

7. Схема

монтажа элементов с маячными панелями

Это традиционный метод

монтажа разнотипных жилых и общественных зданий. При нем упрощается

промежуточный геодезический контроль, исключается скученность рабочих на

отдельных участках. Монтаж начинают с маячных панелей, принимаемых в качестве

опорных. Затем продолжают его по принципу замкнутых прямоугольников,

последовательно монтируют панели наружных, внутренних поперечных и продольных

стен, лестничные площадки и марши в пределах захватки. В последнюю очередь

устанавливают панели перегородок, панели перекрытия и балконные плиты.

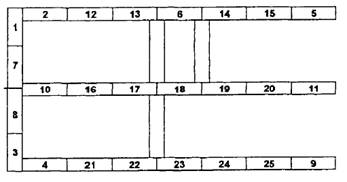

3.

Схема

монтажа крупнопанельных зданий с транспортных средств

Рис

8. Схема

монтажа крупнопанельных зданий с транспортных средств.

Работы

ведут по часовому графику монтажа, увязанному с графиком доставки сборных

элементов. В монтажной зоне создается только небольшой запас малотиражных

элементов. Повышается степень использования монтажного оборудования и

ускоряется работа за счет ликвидации предварительной разгрузки и складирования.

В процессе монтажа для обеспечения пространственной жесткости образуются

замкнутые ячейки из однотипных вертикальных сборных элементов — панели

торцевые, наружные, внутренних продольных стен, поперечных несущих стен или

стен лестничных клеток.

4.

Схема

монтажа крупнопанельных зданий домостроительными комбинатами.

Рис

9. Схема монтажа домостроительными комбинатами.

Метод

основывается на повторении одинаковых монтажных операций, так как

последовательно выставляются одноименные сборные элементы. В результате резко

повышается производительность труда. Если в течение одной смены на объекте

выставляют только одноименные элементы, то упрощается комплектование на заводе

партии элементов, отправляемой на строительную площадку. Жесткие ячейки при

этом не создаются, что повышает потребность в приспособлениях для временного

закрепления элементов.

5.

Схема

с поперечными несущими стенами (рис. снизу) требует первоначально устанавливать

именно эти стены с тщательной выверкой и контролем соосности панелей. Затем

монтаж выполняют традиционно — дальние от крана наружные, внутренние и ближние

к крану панели.

Рис 10. Схема монтажа

при поперечных несущих стенах.

Монтаж сборных

железобетонных элементов кирпичных зданий

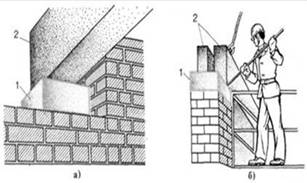

Перекрытия. В кирпичных

зданиях междуэтажные перекрытия укладывают из железобетонных плит по стенам и

ригелям.

Ригели (прогоны) (рис.

11, а, б) опирают на железобетонные подушки 1, которые закладывают в кирпичные

стены по ходу кладки. Разница в отметках верха подушек в пределах секции дома

должна быть не более 10 мм.

Рис. 11. Установка ригеля

(прогона): а - вид опоры на стене, б- на столбе;

1 -железобетонная подушка, 2 - прогоны

До монтажа ригелей (прогонов)

выверяют нивелиром горизонтальность опорных подушек. Ригели стропуют за две

петли, подают к месту установки и опускают на постель из раствора,

разостланного на опорах. До проектного положения ригели доводят монтажными

ломиками. Перемещать ригель можно только перпендикулярно продольной оси,

работая лапой ломика. В противном случае может быть нарушена устойчивость стен

или столбов, на которые опирается ригель. Монтажники работают с инвентарных

подмостей. После выверки горизонтальности (по уровню и визированием на ранее

установленные ригели) и вертикальности (по отвесу) ригель крепят к ранее

установленным конструкциям (способ крепления указывают в проекте) и затем

снимают стропы. До монтажа перекрытий

проверяют положение верхних опорных частей кладки под

конструкции

перекрытия, которые должны находиться в одной плоскости (разница в отметках в

пределах этажа не должна превышать 15 мм). Чтобы

обеспечить горизонтальность потолка, образуемого перекрытием, пользуются

следующими приемами. В пределах захватки

(секции) здания по периметру верха стен или прогонов с помощью нивелира или

гибкого уровня наносят (на заранее закрепленные рейки) риски, соответствующие

монтажному горизонту, т. е. отметке, на которой будет находиться низ

конструкций перекрытий. По нивелировочным отметкам (по шнуру-причалке)

укладывают выравнивающий слой раствора (стяжку), разравнивают его правилом и

после того, как стяжка приобретет 50% прочности, монтируют плиты (панели)

перекрытий, расстилая на опорных поверхностях слой свежего раствора толщиной

3…4 мм.

Другой способ

заключается в том, что при нивелировании опорных поверхностей наносят отметки

среднего монтажного горизонта на рейки, установленные по периметру здания через

каждые 5…6 м. При этом исходят из того, что растворные швы должны быть

наименьшей толщины. При монтаже плит натягивают шнур-причалку и по нему

непосредственно под монтируемые плиты расстилают растворную постель таким

образом, чтобы поверхность постели была на 2…3 мм выше шнура. Монтаж плит

начинают от торцовых стен с инвентарных подмостей (столиков), а при укладке

последующих плит монтажники находятся на ранее уложенных плитах.

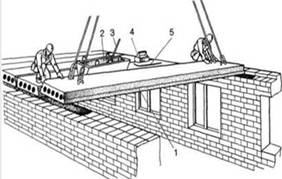

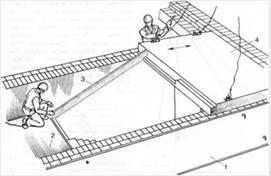

Монтаж перекрытия ведут

звеном из четырех человек: машинист крана, два монтажника (4-го и 3-го

разрядов) и такелажник (3-го разряда). Такелажник стропует плиты

четырехветвевым стропом. Два монтажника находятся на перекрытии (вначале на

подмостях), располагаясь по одному у каждой опоры монтируемой плиты (рис. 12).

Они принимают поданную плиту, разворачивают ее и направляют при опускании в

проектное положение.

Рис. 12. Укладка плит

перекрытия: 1 - плита, 2 - ящик с раствором, 3

- лопата, 4 - ящик с инструментом, 5 - лом

Небольшую рихтовку

плиты монтажники делают ломиками до снятия строп. Перемещать плиты в направлении,

перпендикулярном стенам, недопустимо. Поэтому, прежде чем опустить плиту на

растворную постель, необходимо точно навести ее, чтобы получить опорную

площадку требуемой ширины. После укладки каждой плиты проверяют

горизонтальность потолка визированием по его плоскости, а при необходимости и

правилом. Если обнаружится, что плоскость плиты не совпадает со смежной, ранее

уложенной, более чем на 4 мм, плиту поднимают краном, исправляют растворную

постель и устанавливают заново. Плиты перекрытий

после выверки закрепляют, приваривая монтажные петли к анкерам, заделанным при кладке

в стены, смежные плиты скрепляют анкерами за монтажные петли.

Сопряжения перекрытия

со стенами заделывают вслед за монтажом перекрытия. В пустотных настилах при

опирании их на наружные стены с целью изоляции заполняют пустоты легким бетоном

или готовыми бетоннымии пробками на глубину не менее 120 мм. Также заделывают

тяжелым бетоном или вкладышами пустоты в плитах, опирающихся на внутренние

несущие стены. Это необходимо для предохранения опорных частей плит перекрытий

от разрушения под давлением вышележащих конструкции.

Перемычки. Несущие

перемычки в кирпичных зданиях, как и прогоны, устанавливают, поднимая за

монтажные петли и укладывая на подготовленную растворную постель, а рядовые

пермычки укладывают вручную. При монтаже обеспечивают точность установки их по

вертикальным отметкам, горизонтальность и размер площади опирания.

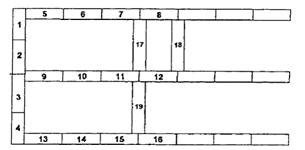

Лестничные марши и

площадки. Элементы монтируют по мере возведения стен здания. Промежуточную

площадку и первый марш устанавливают по ходу кладки внутренних стен лестничной

клетки. Вторую (этажную) площадку и второй марш - по окончании кладки этажа.

До монтажа лестничных

площадок и маршей проверяют их размеры. Затем размечают места установки

площадок, наносят слой раствора и устанавливают площадку.

Положение установленной

конструкции проверяют по вертикали и в плане. Для выверки положения лестничных

площадок в плане (рис. 13) применяют деревянный шаблон 3, копирующий профиль

опорной части лестничного марша.

Рис. 172. Проверка

положения лестничной площадки: I - плиты перекрытия, 2-промежуточная площадка,

3 - шаблон, 4- площадка

Сразу же после выверки

положения площадки монтируют лестничный марш. Это позволяет отрегулировать

взаимное положение лестничного марша и верхней площадки раньше, чем схватится

раствор.

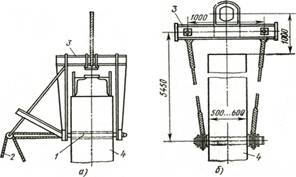

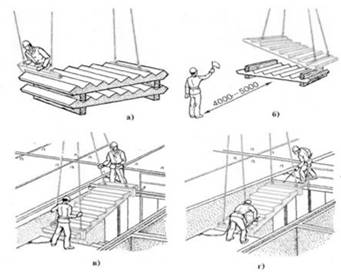

Лестничный

марш стропуют четырехветвевым стропом с двумя укороченными ветвями (рис. 14),

которые придают поднимаемому элементу наклон немного больше проектного. При

установке лестничного марша его сначала опирают на нижнюю площадку, а затем на

верхнюю. Если посадка марша на опорные площадки будет идти наоборот, то он

может сорваться с верхней площадки. При такой посадке марша может произойти

также заклинивание его между верхней и нижней площадками.

Рис. 14. Подъем лестничного

марша четырехветвевым стропом:

1, 2 - скобы, 3 - ветви

стропа, 4 – карабины

Перед установкой марша

монтажники устраивают на опорных местах лестничных площадок постель из

раствора, набрасывая и разравнивая его кельмами. При установке маршей один

монтажник находится на нижней площадке, другой - на вышележащем перекрытии или

на подмостях рядом с лестничной клеткой. Принимая марш, монтажник направляет

его в лестничную клетку, двигаясь одновременно к верхней площадке. На высоте

30…40 см от места посадки марша оба монтажника прижимают его к стенке, дают

машинисту крана сигнал и устанавливают на место сначала нижний конец марша,

затем верхний. Неточности установки исправляют ломиками, после чего отцепляют

строп, замоноличивают стыки между маршем и площадками цементным раствором и

устанавливают инвентарные ограждения.

Допускаемые отклонения

от проектного положения сборных лестничных маршей и площадок.

Отклонение отметки

верха лестничной площадки от проектной …… 5

Отклонение площадок от

горизонтал……………………………….. 5

Разность отметок

верхней поверхности смежных ступеней …………. 3

Отклонение от

горизонтали проступей лестничного марша ……… 5

Лестничные марши без

монтажных петель поднимают с применением вилочного захвата.

Последовательность

операций монтажа на рис. 15, а…г.

Рис. 15. Монтаж

лестничного марша:

a - строповка вилочным

захватом, 6 - подъем, в - прием и опускание, г - установка в проектное положение.

Балконные плиты. К

монтажу балконных плит приступают по всей длине захватки после укладки

перекрытия. Сначала устанавливают маячные плиты по краям захватки"Размечают

на перекрытии и фиксируют рисками положение балконной плиты. На последующих

этажах положение рисок дополнительно контролируют по балкону нижележащего

этажа, пользуясь для этого отвесом. После установки маячных плит натягивают

проволочную шнур-причалку по их наружному верхнему ребру на длину всей захватки

и по ней устанавливают остальные плиты. Плиты стропуют обычно четырехветвевым

стропом. Растворную постель разравнивают кельмой, не доводя на 2…3 см до обреза

стены. Балконные плиты укладывают два монтажника, контролируя правильность

опускания плиты по рискам и шнуру-причалке. Плита должна быть уложена

горизонтально или с небольшим уклоном к свободному концу. Горизонтальность

установки плиты проверяют, укладывая правило с уровнем в двух перпендикулярных

направлениях. При уклоне в продольном направлении плиту поднимают и опускают

заново, заменив растворную постель. Уклон в сторону здания устраняют при

установке временных стоек или тяг.

Временные крепления

устанавливают сразу после укладки плиты. Для этого стойки ставят на балкон

нижележащего этажа и, пользуясь винтовкой распоркой, подпирают ими монтируемую

плиту.

На крюке крана плита

остается подвешенной, пока небудет установлено временное крепление, выверено

положение плиты и приварены к анкерам закладные детали. Балконные плиты крепят,

приваривая стальные стержни к монтажным петлям плит перекрытия и балкона.

Монтаж колонн,

подкрановых балок, ферм, ригелей, плит покрытий при возведении промышленных

зданий. Создание ядра жесткости

Монтаж строительных

конструкций - это индустриальный, механизированный комплексный процесс

возведения зданий или сооружений из готовых конструкций или их элементов.

1. Монтаж строительных

конструкций состоит из подготовительных и основных процессов.

В подготовительные

процессы входит:

·

Транспортирование;

·

Складирование;

·

Укрупнительная

сборка.

Основные процессы это:

·

подготовка

к подъему;

·

подъем

конструкций;

·

установка

на место;

·

выверка;

·

временное

закрепление;

·

замоноличивание

стыков и швов;

·

антикоррозионная

защита отдельных элементов;

·

окончательное

закрепление конструкций.

2. Монтаж колонн.

Монтаж начинают только после проверки отметок и положения в плане опор, опорных

и закладных деталей. Монтаж колонн ведут по направлению вдоль пролета здания.

При ширине пролета более 18м кран, перемещаясь вдоль одного из рядов колонн,

устанавливает этот ряд колонн, монтируя по одной или по две колонны с одной

стоянки, возвращается и ведет монтаж колонн другого ряда. Устанавливать колонны

второго ряда нецелесообразно, т.к. вызовет задержку монтажа остальных

конструкций из-за недостаточной прочности стыков. Кондуктор позволяет

автоматизировать процесс выверки колонн и применять принудительную установку ее

в проектное положение. Монтаж колонн обычно ведут самоходными стреловыми и

башенными кранами. Колонны промышленных зданий монтируют, предварительно

раскладывая их у места монтажа, или непосредственно с транспортных средств,

которыми их подают в зону действия монтажного крана. С транспортных средств

колонны монтируют способом поворота на весу.

3. Монтаж подкрановых

балок. Монтаж подкрановых балок: перед монтажом на весу, осматривают состояние

конструкций и подготавливают стыки, очищая закладные элементы или выпуски

арматуры от пленок ржавчины. Затем проверяют и очищают опорные поверхности на

колоннах. Подъем подкрановых балок осуществляется при помощи специальных или

универсальных траверс или двухветвевых стропов. Положение подкрановых балок в

процессе их установки регулируют с помощью обычного монтажного инструмента, а

после их раскладки на опорных консолях, не прибегая к помощи монтажного механизма,

с помощью специальных приспособлений. После выверки сваривают закладные детали

и производят расстроповку балки. В процессе монтажа подкрановых балок монтажники

находятся на подмостях, оборудованных ограждениями. Эти подмости могут быть

навесными, переставными или передвижными. На подмости поднимаются по лестницам,

навешенным на колонны.

4. Монтаж ферм. Монтаж

подстропильных и стропильных ферм производят непосредственно с транспортных

средств. При организации монтажа с транспортных средств полностью

подготовленные к монтажу конструкции поставляют на сборочную площадку с

заводов-изготовителей в точно назначенное время и непосредственно с транспорта

подают к месту установки в проектное положение. При этом строго соблюдается

комплектная и ритмичная доставка только тех конструкций, которые должны быть

смонтированы в данный день, час, минуту. Метод прогрессивен, так как отпадает

необходимость в приобъектных складах, создаются благоприятные условия для

производства работ в стесненных условиях; организация труда приближается к

заводской технологии сборочного процесса, обеспечивающей устойчивость потока в

строительстве. Для строповки подстропильных ферм и стропильных ферм используют

универсальную траверсу для монтажа балок и ферм. Перед подъемом на них

устанавливают струбцины для временного крепления, навешивают страховочный

пакет, на стропильные фермы — расчалки. После подъема, установки и выверки

первую стропильную ферму раскрепляют расчалками, а последующие крепят

специальными распорками.

5. Монтаж ригелей.

Ригели каркаса монтируют после закрепления колонн в проектном положении. Ригель

стропуют за монтажные петли и подают к месту установки. Конструкции узла

сопряжения ригелей с колоннами в каркасных многоэтажных зданиях бывают

различные в зависимости от проектного решения. Однако во всех случаях ригели

присоединяют к колоннам сваркой закладных частей или замоноличиванием выпусков

арматуры из оголовка нижеустановленной колонны и арматурных выпусков ригеля.

Опустив ригель на

опорные площадки (консоли) колонны, проверяют соответствие проекту ширины опор,

совпадение его рисок с осевыми рисками колонны и прикрепляют ригель электроприхваткой

к закладным деталям колонн. Стыки ригелей с другими элементами заделывают после

окончательной выверки-каркаса смонтированной ячейки. При выверке конструкций

шаблоном или стальной рулеткой контролируют положение ригеля в плане, а при

помощи нивелира или водяного уровня, проверяют отметку верха ригеля и его

горизонтальность. Монтаж ригелей ведется с инвентарных столиков или подмостей.

6. Монтаж плит

покрытия. После выверки и закрепления балок и ферм приступают к монтажу плит

покрытия. Для покрытия промышленных зданий применяют железобетонные плиты и

плиты из армированных ячеистых бетонов. Плиты покрытия в зависимости от шага

ферм имеют длину 6 и 12 м шириной 1,5 и 3 м. Плиты

покрытия можно устанавливать по 2 схемам: продольной, когда плиты монтируются

краном, перемещающимся вдоль пролета, и поперечной, когда кран движется поперек

пролетов. Монтаж плит ведут теми же кранами, которыми монтируют фермы и балки

или кранами грузоподъемностью 3 т. В тех случаях, когда грузоподъемность крана

на рабочем вылете превышает вес плиты, используют траверсу с гирляндной

подвеской двух, трех или четырех плит. Плиты покрытия перед монтажом укладывают

в штабеля, располагаемые между колоннами, или подают на транспортных средствах

непосредственно под монтаж. Перед подъемом плиты снабжают инвентарным

ограждением, которые крепятся к монтажным петлям. У крайних плит это ограждение

остается на весь период работ по крыше, у остальных его снимают после установки

смежной плиты. Укладку плит ведут от середины пролета к краям. Уложенные плиты

приваривают к закладным деталям в балках или фермах. Расстроповку плит можно

делать только после того, как их приварят не менее чем в трех углах. Для

заделки стыков плит применяют жесткие растворы, приготовленные на

быстротвердеющем цементе.

7. Создание ядра

жесткости. Монолитное ядро жесткости воспринимает горизонтальные нагрузки, а

сборные панельные конструкции воспринимают только вертикальные нагрузки.

Бетонирование конструкций начинают с элементов, воспринимающих ветровую

нагрузку. С участков лестничной клетки или стен жесткости. При больших

нагрузках в стыки колонн, ригелей и плит устанавливают дополнительную арматуру,

слой арматуры в набетонку перекрытий. Сборные конструкции в этом случае имеют

пазы с выпусками арматуры, которые замоноличивают при заделке стыка. В

продольные швы перекрытий укладывают плоские сварные каркасы. Стены жесткости

из сборных элементов должны быть соединены с каркасом здания с помощью

закладных деталей на сварке, а затем эти узлы бетонируются. Для создания

жесткого соединения требуется очень большой объем бетонирования. В том случае,

когда стены жесткости служат для восприятия горизонтальных нагрузок их

выполняют монолитными от фундамента до верхнего этажа. К колоннам присоединяют

на сварке Для бетонирования используют щитовую, а также циклично-переставную

опалубку, позволяющую максимально механизировать работы. Опалубку закрепляют

между колоннами. Сочетание сборного ж/б каркаса с монолитными ядрами жесткости

позволяет возводить здания повышенной этажности до 35-40 этажей. Размеры ядер

жесткости унифицированы, что позволило разработать единую систему опалубки и

армирования конструкций. Нагрузки на ядро жесткости передают сваркой ригеля.

Для бетонирования ядер жесткости используют как скользящую, так и

циклично-переставную опалубку.

Распространённые ошибки

при монтаже сборных железобетонных конструкций.

Сборные железобетонные

конструкции работают в соответствии с проектом только в том случае, если

опираются на опоры определенным образом и закреплены на них неподвижно. Повторяющаяся

ошибка при строительстве индивидуального дома — неточность разметки, вследствие

чего сборные железобетонные балки используют для перекрытия больших пролетов. В

этом случае длина опирания короче необходимой, нагрузка передается на меньшую

площадь и возникает опасность того, что балка сломается или "сомнется"

опора.

Часто в перекрытие

встраивают балки иного типа, чем предусмотрено проектом, это допускается, если

их длина соответствует необходимой, а несущая способность выше. Хотя внешне

балки выглядят одинаково, их несущая способность может различаться более чем

вдвое в зависимости от количества и места расположения арматуры. Установка не

по проекту случайной балки с неопределенно малой несущей способностью вызовет

ее разрушение уже в процессе строительства перекрытия дома. В подобных случаях

перекрытие, возможно, и не обрушится, но прогиб будет больше ожидаемого.

Вследствие прогиба по границе соприкосновения балки и элементов перекрытия на

нижней части перекрытия возникают трещины и устранить их периодической побелкой

невозможно — они появляются вновь и вновь из-за подвижек конструкции под

действием переменных нагрузок.

Грубейшая ошибка —

укладывание балок в неправильном положении — на боку или в перевернутом виде.

Несущая способность железобетонных балок в отличие от деревянных соответствует

проектной только в определенном положении; если их перевернуть, то они

разрушатся, поскольку были спроектированы и армированы только для данного

положения. Все изменения первоначального

проекта требуют дополнительного расчета, так как возможны обрушения перекрытий,

например, если соединить короткие балки простой сваркой концов арматуры и

заполнить стык бетоном, то перекрытие обвалится еще во время строительства.

Подобного рода наращивание конструкций надежно выполнить невозможно. Не

рекомендуется работать с арматурой, у которой при сварке резко снижается

несущая способность. Дополнительное бетонирование не обеспечивает надлежащее

качество соединения, поскольку в месте сварки бетон под действием высокой

температуры теряет свою прочность. Переделки

сборных железобетонных балок на строительной площадке недопустимы; не

разрешается их удлинять, укорачивать, встраивать в перевернутом виде или на

боку.

Сборные

железобетонные балки опираются на несущие стены или на другие конструкции,

концы их фиксируют поясом жесткости, чтобы предупредить смещения.

Железобетонный пояс жесткости представляет собой монолитную бетонную балку,

которая идет по верху несущих стен и обеспечивает горизонтальную жесткость

здания. Перед изготовлением пояса жесткости укладывают железобетонные балки или

панели перекрытия. Следует учитывать, что в районах с холодным климатом пояс

жесткости может вызвать промерзание стен в зоне перекрытия.

Нередко

допускают такую ошибку — дойдя до верха стены, до поверхности, где начинается

пояс жесткости, укладывают балки и элементы перекрытия, но не имеют уже

возможности протянуть арматуру в нижней части пояса жесткости под уложенными

балками (или сквозь них). Эту ошибку можно предупредить.

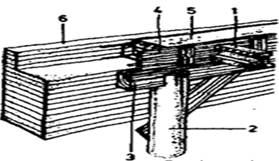

Простейшим

решением является устройство опорного прогона вдоль стены, который поддерживает

перекрытие, пока не забетонируют пояс жесткости. Часто с помощью опорного

прогона приподнимают балки перекрытия и под ними проводят продольную арматуру и

бетонируют пояс жесткости.

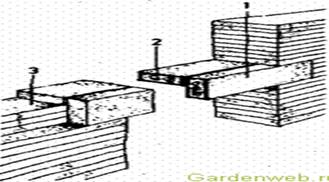

Рис. 16. Неправильная

укладка сборной железобетонной перемычки; 1 — правильно уложенная

железобетонная перемычка, 2 — уложенная плашмя перемычка, 3 — стена

Возводя перекрытия из

сборных панелей, перед бетонированием увлажняют опалубку. При этом много воды

попадает во внутренние полости панелей.

Рис. 17. Укладка

сборных железобетонных балок с помощью опорного прогона; 1 — сборная

железобетонная балка, 2 — стойка, 3 — прогон, 4 — опалубка, 5 — железобетонный

пояс жесткости, 6 — стенка в полкирпича

Если вода оттуда не

вытечет до бетонирования, то под действием мороза зимой перекрытие

растрескается, а его несущая способность снизится. Кроме того, весной влага

выступает через трещины из перекрытия и разрушает побелку. Описанное явление

происходит и при применении корытообразных элементов перекрытия, накапливающих

дождевую воду, которая либо замерзает зимой, либо постоянно увлажняет

конструкцию. Решением может стать просверливание отверстий в самой нижней точке

для стока скапливающейся воды.

Рис. 18. Замерзание

воды во внутренних полостях плиты перекрытия; 1 — образование льда, 2 —

трещины, 3 — железобетонный пояс жесткости, 4 — стенка в полкирпича, 5 —

бетонная стяжка; 6 — покрытие пола

Очень часто при заполнении

перекрытия элементами не наносят необходимого слоя раствора, обеспечивающего

подвижность элементов, которые в готовом перекрытии смещаются и на штукатурке

появляются трещины.

Иногда применяют

неправильную технологию укладки предварительно напряженных балок с заполнением

элементами в виде пустотелых вкладышей. Не учитывают, а часто и не знают о том,

что перекрытие выдерживает проектную нагрузку только в том случае, если швы

между балками и элементами перекрытия заделаны бетонной смесью. Этот бетон учитывают

при расчете несущей способности, но если его просто уложить и оставить без

ухода, то он "перегорит", и перекрытие не достигнет проектной

мощности.

Список используемой

литературы

1.

http://tvzis.ru/gl12

2.

http://produces.ru/montazh-sbornyx-zhelezobetonnyx-elementov-kirpichnyx-zdanij.html

3.

"Технология

возведения зданий и сооружений" О.М. Тереньтьев.

4.

http://ru.wikipedia.org/wiki/Железобетон

5.

http://www.bibliotekar.ru/spravochnik-64/