Курсовая работа: Монтаж строительных конструкций многоэтажного промышленного здания

Курсовая работа: Монтаж строительных конструкций многоэтажного промышленного здания

Министерство Образования Российской Федерации

Томский Государственный

Архитектурно-Строительный Университет

Кафедра “Технология

строительного производства”

Пояснительная записка к курсовому проекту по дисциплине

«Технология возведения зданий»

http://revolution./rt/elems.cgi?e=311248

Тема:

«Монтаж строительных конструкций многоэтажного промышленного здания»

Выполнил:

Студент ЗФ гр.152-008

___________Жуков А.В.

Проверил :

Гусаков А.М

2010 г.

Содержание:

1. Исходные данные.

2. Спецификация сборных элементов для

многоэтажного здания.

3. Ведомость объёма работ.

4. Выбор башенного крана.

5. Калькуляция трудовых затрат и

заработной платы.

6. Технико-экономические показатели

крана КБ – 100. 3.

7.

Контроль качества монтажа конструкций.

8. Указания по производству работ.

9.

Мероприятия по технике безопасности и охране окружающей среды.

10. Список используемой литературы.

1.

Исходные

данные.

Трёхэтажное

производственное здание:

Пролёт L1 = 6 м.

Пролёт L2 = 9 м.

Шаг колонн Ш = 6 м.

Длина здания L = 60 м.

Высота этажа h1 = 4,2 м.

Высота этажа h2 = 3,3 м.

Расстояние транспортирования

конструкций = 11 км.

Число смен работы – 1.

Начало работы – сентябрь.

Район строительства –

город Томск.

Расчетная часть курсового

проекта представлена в виде пояснительной записки.

Графическая часть

представлена на формате А-3.

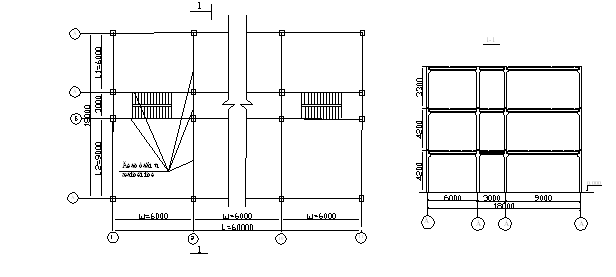

Рис.1. Конструктивная

схема здания.

Трехэтажное

многопролетное промышленное здание с высотой 1и 2 этажа 4,2м, а 3 - 3,3м.

ширина продольных и поперечных пролетов 6,0м. Длина здания 60м, ширина – 18м.

2.

Спецификация

сборных элементов для многоэтажного здания.

На основании выполненных

чертежей составим спецификацию ж/б изделий на объект (таблица 1).

|

Наименование элемента

|

Размеры, мм

|

Масса,т

|

Кол-во

|

Объём бетона, м.куб.

|

|

L

|

B

|

H

|

Одного

|

Здания

|

|

Колонны для многоэтажных зданий серии 1.020-1/83.

|

| 2КНО 4 – колонна нижняя одноконсольная |

10150 |

400 |

400 |

4,1 |

22 |

1,71 |

37,62 |

| 2КНД 4 – колонна нижняя двухконсольная |

10150 |

400 |

400 |

4,15 |

22 |

1,73 |

38,06 |

| 1КВО – колонна верхняя одноконсольная |

2550 |

400 |

400 |

1,05 |

22 |

0,44 |

9,68 |

| 1К2ВД – колонна верхняя двухконсольная |

2550 |

400 |

400 |

1,08 |

22 |

0,45 |

9,9 |

|

Ригели для многоэтажных зданий серии 1.020-1/83.

|

| РДП 6-26 |

2560 |

595 |

600 |

1,5 |

33 |

0,63 |

20,79 |

| РДП 6-56 |

5560 |

595 |

600 |

3,78 |

33 |

1,58 |

52,14 |

| РДП 6-86 |

8560 |

595 |

600 |

6,24 |

33 |

2,6 |

85,8 |

|

Плиты многопустотные для перекрытий и покрытий многоэтажных

зданий серии 1.041.1-2.

|

| Плита доборная ПД |

5650 |

940 |

220 |

1,3 |

60 |

0,54 |

32,4 |

| Плита связевая ПС |

5650 |

1490 |

220 |

2 |

60 |

0,84 |

50,4 |

| Плита основная ПО |

5650 |

1490 |

220 |

2,6 |

270 |

1,1 |

297 |

|

Итого

|

|

633,79

|

3. Ведомость объёма

работ.

|

Наименование процесса или операции

|

Единица измерения

|

Кол-во

|

Примечание

|

| 1. Установка колонн в стаканы

фундаментов. |

1 колонна |

44 |

Если кран обслуживает одно звено

монтажников конструкций, а не комплексную бригаду, Н.вр. и Расц. Для

машиниста крана умножать на 2. |

| 2. Заделка стыков конструкций. |

1 стык |

44 |

До 0,1 м.куб – объём бетона в стыке. |

| 3. Установка ригелей до 2т. |

1 элемент |

11 |

|

| 4. Установка ригелей до 5т. |

1 элемент |

11 |

|

| 5. Установка ригелей до 6,5т. |

1 элемент |

11 |

|

| 6. Электросварка |

10 м. шва |

3,96 |

|

| 7. Заделка стыков конструкций. |

1 стык |

66 |

2 Элемента сопрягаются в узле. |

| 8. Укладка плит перекрытий площадью

до 10 м.кв. |

1 элемент |

130 |

|

| 9. Электросварка |

10 м. шва |

7,8 |

|

| 10. Установка ригелей до 2т. |

1 элемент |

11 |

|

| 11. Установка ригелей до 5т. |

1 элемент |

11 |

|

| 12. Установка ригелей до 6,5т. |

1 элемент |

11 |

|

| 13. Электросварка |

10 м. шва |

3,96 |

|

| 14. Заделка стыков конструкций. |

1 стык |

66 |

2 Элемента сопрягаются в узле. |

| 15. Укладка плит перекрытий

площадью до 10 м.кв. |

1 элемент |

130 |

|

| 16. Электросварка |

10 м. шва |

7,8 |

|

| 17. Установка колонн на нижестоящие

колонны. |

1 колонна |

44 |

Если кран обслуживает одно звено

монтажников конструкций, а не комплексную бригаду, Н.вр. и Расц. Для

машиниста крана умножать на 2. |

| 18. Электросварка |

10 м. шва |

6,6 |

|

| 19. Заделка стыков конструкций. |

1 стык |

44 |

2 Элемента сопрягаются в узле. |

| 20. Установка ригелей до 2т. |

1 элемент |

11 |

|

| 21. Установка ригелей до 5т. |

1 элемент |

11 |

|

| 21. Установка ригелей до 6,5т. |

1 элемент |

11 |

|

| 22. Электросварка |

10 м. шва |

3,96 |

|

| 23. Заделка стыков конструкций. |

1 стык |

66 |

2 Элемента сопрягаются в узле. |

| 24. Укладка плит покрытий площадью

до 10 м.кв. |

1 элемент |

130 |

|

| 25. Электросварка |

10 м. шва |

7,8 |

|

| 26. Антикоррозионное покрытие

сварных соединений. |

10 стыков |

117 |

|

| 27. Заливка плит перекрытий и

покрытий. |

10 м. шва |

27,52 |

При заполнении швов между плитами

перекрытий и покрытий вручную без устройства опалубки принимать на 100 м шва Н. вр. 4,3 чел.-ч. , монтажника конструкций 4 разр. , Расц. 3-40. |

4. Выбор башенного

крана

Наибольшая масса элемента

– 6,24 т.

Наибольшая высота

элемента – 0,22 м.

Габариты здания: L – 60 м, B – 18 м, H – 12 м.

Требуемая высота подъёма:

Hп = h1 + h2 + h3 + h4

Где h1 – высота монтируемого здания от

основания крана, м.

h2 – высота монтируемого элемента, м.

h3 – расстояние от верхней отметки

здания до низа груза (0,5 – 1 м).

h4 – высота грузозахватных устройств

(2 – 4,5 м в общем случае).

Нп = 12 + 0,22

+ 1 + 4,5 = 17,72 м.

Требуемый вылет стрелы

при возведении надземной части здания:

Lв = d + bн

Где d – расстояние от оси вращения крана

до здания, м.

bн – ширина надземной части здания с

учётом выступающих элементов, м.

Для крана с вращающейся

платформой и нижним расположением балласта:

d = Rп + (0,7…1), м.

Где Rп – радиус выступающей части

платформы, м.

0,7…1 м – зазор между поворотной

платформой и зданием, м.

Lв = 3,5 + 1 + 18 = 22,5 м.

Грузоподъёмность крана

принимаем больше суммы массы груза и грузозахватных органов с учётом её

возможного отклонения:

Q = Kм*q

Где Км = 1,08…1,12 –

коэффициент, учитывающий массу грузозахватных органов и величину её отклонения.

Q – масса монтируемого груза, т.

Q = 1,12*6,24 = 6,99 т.

Выбираем башенный кран с

поворотной платформой КБ-100.3 – основная модель башенных кранов с

грузовым моментом 980 кНм. Кран самоходный на рельсовом ходу, полноповоротный,

с многодвигательным электрическим приводом от сети переменного тока.

Предназначен для использования при температуре окружающего воздуха + 40

С. Допускаемая скорость ветра на высоте 20 м.: для рабочего состояния – 16 м\с, для нерабочего – 27 м\с. Кран КБ-100.3 предназначен для механизации

строительства при возведении зданий высотой до 9 этажей при температуре +

40 С.

Управление краном

осуществляется из кабины, расположенной сбоку в верхней части башни. Кран

оборудован следующими устройствами безопасности: ограничителями

грузоподъёмности, высоты подъёма груза, поворота, передвижения, подъёма стрелы,

анемометром, противоугонными захватами.

|

Технические характеристики крана КБ-100.3 с грузовым моментом

980 кНм.

|

|

|

|

| Наименование показателей |

Модель крана |

|

| КБ-100.3 |

|

|

| Грузоподъёмность, т |

4-8 |

|

| Вылет, м |

12,5 – 25 |

|

| Высота подъёма, м |

33-48 |

|

| Скорость, 0,01 м\с

подъёма посадки

передвижения крана |

|

|

| 46; 23 |

|

| 8; 4 |

|

| 48 |

|

| Частота вращения, 1\мин |

0,7 |

|

| Время полного изменения вылета, с |

48 |

|

| Установленная мощность электродвигателей, кВт |

41,5 |

|

| Масса крана, т: общая

конструктивная |

|

|

| 84,4 |

|

| 32 |

|

Примечания: 1.

Минимальный радиус закругления пути – 7 м, колея и база равны 4,5 м. 2. Нижний предел грузоподъёмности и высоты подъёма соответствует наибольшему вылету,

верхний – наименьшему.

Рассчитываем длину

подкранового рельсового пути:

http://revolution./rt/elems.cgi?e=311248

Lр = L – 2*Ад + Аб + Ат

Где Аб – длина базы, м.

Ат – длина тормозных

загрождений по 0,5 м с каждой стороны, м.

Ад – расстояние от края

здания до точки оси крана с которой он мог бы достать до удалённой точки здания

Ад2 = 25 – 22,5 = 2,5 м.

L – длина здания, м.

Lр = 60 – 2*1,6 + 4,5 + 1 = 62,3 м.

Так как стандартная длина

одного рельсового пути 12,5 м, то 62,3\12,5 = 4,984, принимаем 5 шт,

следовательно длина подкранового рельсового пути, равна 62,5 м.

5. Калькуляция

трудовых затрат и заработной платы.

| Обоснование (шифр ЕниР) |

Наименование работ |

Единицы измерения |

Объём работ |

Норма времени на ед. измерения, чел-ч

маш-ч

|

Затраты труда на весь объём чел-дн

маш-см

|

Расценка на ед. измерения, руб. коп. |

Зарплата на весь объём, руб. коп. |

Состав звена и разряд рабочих |

|

|

|

|

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

| Е4-1-4 т. 2, п.5 |

1. Установка колонн массой до 6 т. в стаканы фундаментов с

помощью кондукторов. |

1 колонна |

44 |

4,4

0,88

|

24,2

4,84

|

3,29

0,932

|

144,76

41,008

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е4-1-25 т. 1, п.1 |

2. Заделка стыков колонн с фундаментами с объёмом бетонной

смеси более 0,1 м.куб. |

1 стык |

44 |

1,2 |

6,6 |

0,894 |

39,336 |

Монтажник конструкций 4 р-1 ч, 3 р-1 ч. |

|

| Е4-1-6 т. 2, п.2 |

3. Установка ригелей перекрытия массой до 2 т на высоте до 15 м. |

1 элемент |

11 |

1,4

0,56

|

1,925

0,77

|

1,05

0,594

|

11,55

6,534

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е4-1-6 т. 2, п.4 |

4. Установка ригелей перекрытия массой до 5 т на высоте до 15 м. |

1 элемент |

11 |

2,4

0,96

|

3,3

1,32

|

1,8

1,018

|

19,8

11,198

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е4-1-6 т. 2, п.5 |

5. Установка ригелей перекрытия массой до 6,5 т на высоте

до 15 м. |

1 элемент |

11 |

2,8

1,12

|

3,85

1,54

|

2,09

1,188

|

22,99

13,068

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е22-1-3 п. 4б |

6. Сварка стыков ригелей с колоннами. |

10 м. шва |

3,96 |

3,6 |

1,782 |

3,28 |

12,9888 |

Электросварщик 5 р – 1 ч. |

|

| Е4-1-25 т. 2, п.1, 3, 5. |

7. Заделка стыков ригелей с колонами при объёме бетонной

смеси до 0,1 м.куб. |

1 узел |

66 |

1,92 |

15,84 |

1,45 |

95,7 |

Монтажник конструкций 4 р-1 ч, 3 р-1 ч. |

|

| Е4-1-7 т. 1, п.3 |

8. Установка панелей перекрытия площадью до 10 м.кв. на высоте до 15 м. |

1 элемент |

130 |

0,72

0,36

|

11,7

5,85

|

0,509

0,382

|

66,17

49,66

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е22-1-3 п. 4б |

9. Сварка стыков панелей перекрытий. |

10 м. шва |

7,8 |

3,6 |

3,51 |

3,28 |

25,584 |

Электросварщик 5 р – 1 ч. |

|

| Е4-1-6 т. 2, п.2 |

10. Установка ригелей перекрытия массой до 2 т на высоте до

15 м. |

1 элемент |

11 |

1,4

0,56

|

1,925

0,77

|

1,05

0,594

|

11,55

6,534

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е4-1-6 т. 2, п.4 |

11. Установка ригелей перекрытия массой до 5 т на высоте до

15 м. |

1 элемент |

11 |

2,4

0,96

|

3,3

1,32

|

1,8

1,018

|

19,8

11,198

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е4-1-6 т. 2, п.5 |

12. Установка ригелей перекрытия массой до 6,5 т на высоте

до 15 м. |

1 элемент |

11 |

2,8

1,12

|

3,85

1,54

|

2,09

1,188

|

22,99

13,068

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е22-1-3 п. 4б |

13. Сварка стыков ригелей с колоннами. |

10 м. шва |

3,96 |

3,6 |

1,782 |

3,28 |

12,9888 |

Электросварщик 5 р – 1 ч. |

|

| Е4-1-25 т. 2, п.1, 3, 5. |

14. Заделка стыков ригелей с колонами при объёме бетонной

смеси до 0,1 м.куб. |

1 узел |

66 |

1,92 |

15,84 |

1,45 |

95,7 |

Монтажник конструкций 4 р-1 ч, 3 р-1 ч. |

|

| Е4-1-7 т. 1, п.3 |

15. Установка панелей перекрытия площадью до 10 м.кв. на высоте до 15 м. |

1 элемент |

130 |

0,72

0,36

|

11,7

5,85

|

0,509

0,382

|

66,17

49,66

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е22-1-3 п. 4б |

16. Сварка стыков панелей перекрытий. |

10 м. шва |

7,8 |

3,6 |

3,51 |

3,28 |

25,584 |

Электросварщик 5 р – 1 ч. |

|

| Е4-1-4 т. 3, п.2 |

17. Установка колонн массой до 2 т. на нижестоящие колонны

на высоте до 15 м с помощью кондукторов. |

1 колонна |

44 |

3,5

0,7

|

19,25

3,85

|

2,62

0,742

|

115,28

32,648

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е22-1-2 п. 9б |

18. Сварка стыков колонн с колоннами. |

10 м. шва |

6,6 |

6,4 |

5,28 |

5,82 |

38,412 |

Электросварщик 5 р – 1 ч. |

|

| Е4-1-25 т. 1, п.1 |

19. Заделка стыков колонн с колонами при объёме _ашино до 0,1 м.куб. |

1 стык |

44 |

0,81 |

4,455 |

0,603 |

26,532 |

Монтажник конструкций 4 р-1 ч, 3 р-1 ч. |

|

| Е4-1-6 т. 2, п.2 |

20. Установка ригелей покрытия массой до 2 т на высоте до 15 м. |

1 элемент |

11 |

1,4

0,56

|

1,925

0,77

|

1,05

0,594

|

11,55

6,534

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е4-1-6 таблица 2, п.4 |

21. Установка ригелей покрытия массой до 5 т на высоте до 15 м. |

1 элемент |

11 |

2,4

0,96

|

3,3

1,32

|

1,8

1,018

|

19,8

11,198

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е4-1-6 т. 2, п.5 |

22. Установка ригелей покрытия массой до 6,5 т на высоте до

15 м. |

1 элемент |

11 |

2,8

1,12

|

3,85

1,54

|

2,09

1,188

|

22,99

13,068

|

Монтажник конструкций 5 р-1 ч, 4 р-1 ч, 3 р-2 ч, 2

р-1 ч. Машинист крана 6 р-1 ч. |

|

| Е22-1-3 п. 4б |

23. Сварка стыков ригелей с колоннами. |

10 м. шва |

3,96 |

3,6 |

1,782 |

3,28 |

12,9888 |

Электросварщик 5 р – 1 ч. |

|

| Е4-1-25 т. 2, п.1, 3, 5. |

24. Заделка стыков ригелей с колонами при объёме бетонной

смеси до 0,1 м.куб. |

1 узел |

66 |

1,92 |

15,84 |

1,45 |

95,7 |

Монтажник конструкций 4 р-1 ч, 3 р-1 ч. |

|

| Е4-1-7 т. 1, п.9 |

25. Установка панелей покрытия площадью до 10 м.кв. на высоте до 15 м. |

1 элемент |

130 |

0,84

0,42

|

13,65

6,825

|

0,594

0,446

|

77,22

57,98

|

Монтажник конструкций 4 р-1 ч, 3 р-2 ч, 2 р-1 ч.

Машинист крана 6 р-1 ч. |

|

| Е22-1-3 п. 4б |

26. Сварка стыков панелей покрытия. |

10 м. шва |

7,8 |

3,6 |

3,51 |

3,28 |

25,584 |

Электросварщик 5 р – 1 ч. |

|

| Е4-1-22 т. 1, п.2 |

27.Антикоррозионное покрытие сварных соединений (вручную). |

10 стыков |

117 |

1,1 |

16,09 |

0,787 |

92,079 |

Монтажник конструкций 4 р – 1 ч, 2р – 1 ч. |

|

| Е4-1-26 т. 1, п.3 |

28. Заливка швов плит перекрытий и покрытий

механизированным способом. |

100 м шва |

27,52 |

4 |

13,76 |

2,98 |

82,0096 |

Монтажник конструкций 4 р – 1 ч, 3 р – 1 ч. |

|

|

Итого

|

|

|

|

|

217,296

38,105

|

|

1313,914

323,356

|

|

|

6.

Технико – экономические показатели крана КБ – 100. 3

Предварительно

вычислим принятую трудоёмкость работ, выполняемых краном, используя для этого

данные таблицы 1. технологических расчётов.

Таблица

1.

|

Трудоёмкость работ на монтаж

конструкций всего здания, _аш. – смен, краном КБ – 100. 3.

|

|

|

|

Наименование конструкции

|

Монтажная масса, т.

|

Общее количество элементов, шт.

|

Общие затраты времени , _аш. –

смен.

|

|

|

| 2КНО 4 – колонна нижняя

одноконсольная |

4,3 |

22 |

5 |

|

| 2КНД 4 – колонна нижняя

двухконсольная |

4,35 |

22 |

|

| 1КВО – колонна верхняя

одноконсольная |

1,25 |

22 |

4 |

|

| 1К2ВД – колонна верхняя

двухконсольная |

1,28 |

22 |

|

| РДП 6-26 |

1,58 |

33 |

11 |

|

| РДП 6-56 |

3,86 |

33 |

|

| РДП 6-86 |

6,32 |

33 |

|

| Плита доборная ПД |

1,4 |

60 |

19 |

|

| Плита связевая ПС |

2,1 |

60 |

|

| Плита основная ПО |

2,7 |

270 |

|

Таким

образом, трудозатраты крана КБ – 100. 3. составляют 39 маш. – смен. (319,8 маш.

– ч.).

Для

того чтобы определить удельные затраты на монтаж 1 т. конструкций,

предварительно найдём себестоимость _ашино – часа для крана. Исходные данные

для расчёта технико – экономических показателей механизации монтажных работ

принимаем по прил. 11, 12 [1] и сводим в таблицу 2.

Таблица

2.

|

Исходные данные для определения

приведённых удельных затрат

|

|

|

|

Марка крана

|

Инвентарная стоимость, тыс. руб.

|

Сед, Сед/Тн, руб.

|

Сг, Ст/Сг, руб.

|

Эр, руб

|

Тг, ч.

|

Стоимость устройства и разборки

подкрановых путей, руб/звено.

|

|

|

| КБ – 100. 3. |

24 |

9,16 |

10,1 |

9,12 |

3265 |

174,1 |

|

Себестоимость

1 маш. – ч., руб, для рассматриваемого крана составляет:

КБ

– 100. 3. – Смаш. – ч . = 9,16/8,2 + 10,1/8,2 + 9,12/8,2 = 3,45 руб.

Общую

себестоимость монтажа конструкций определяем, принимая длину подкрановых путей 62,5 м (пять звеньев по 12,5 м) с одной стороны здания.

Общая

себестоимость выполнения монтажных работ:

Со

= 1,08*(суммСмаш.-ч.*Тi +Сдоп) + 1,5*суммЗi

Где

Сдоп

– дополнительные единовременные затраты, связанные с организацией

механизированных работ и не учтённые в себестоимости _ашино-часа по выполнению

данного процесса, руб.

cуммЗi – заработная плата рабочих,

выполняющих ручные операции (кроме машинистов, их помощников, ремонтных рабочих

и других, оплата труда которых учтена в себестоимости _ашино-часа), руб.

1,08

и 1,5 – коэффициенты накладных расходов соответственно на эксплуатацию машин,

механизмов и заработную плату рабочих, выполняющих ручные операции.

Тi – продолжительность работы

машины на объекте, ч.

Со

= 1,08*(3,45*319,8 + 174,1*5) + 1,5*1313,914 = 4102,59 руб.

Приведённые

удельные затраты на монтаж 1 т. конструкций:

Спр

= [4102,59 + 0,15*(24000*319,8/3265)]/633,79 = 7,03 руб.

Для

удобства выполнения расчётов по трудоёмкости монтажа 1 т. конструкций исходные

данные сводим в таблицу 3.

Таблица

3.

|

Расчётные данные для определения

трудоёмкости монтажа конструкций

|

|

|

|

Марка крана

|

Qр, чел. – ч.

|

Qм, чел. – ч.

|

Qм.д, чел. – ч.

|

Qд, чел. – ч.

|

Qп, чел. – ч.

|

|

|

| КБ – 100. 3. |

3936 |

319,8 |

96 |

40 |

40*8 = 320 |

|

Трудоёмкость

монтажа 1 т. конструкций состаит:

qе = (3936 + 319,8 + 96 + 40 +

320)/633,79 = 7,44 чел. ч./т.

Продолжительность

занятости крана на объекте:

Т

= 39 + 96/(6*8,2) = 40,95 смены.

Технико

– экономические показатели сводим в таблицу 4.

Таблица

4.

|

Технико – экономические показатели

|

|

|

|

Наименование

|

Единица

|

Значение показателей

|

|

|

| Удельные приведённые затраты |

Руб/т. |

7,03 |

|

| Трудоёмкость монтажа |

Чел. – ч/т. |

7,44 |

|

| Продолжительность работы кранов |

Маш. – смен |

40,95 |

|

Себестоимость

единицы работ:

Со

= суммЗi/Vработ

Со

= 1313,914/633,79 = 2,07 руб./т.

7.

Контроль качества монтажа конструкций.

Качество

строительных конструкций следует проверять при приёмке их на строительную

площадку, при пооперационном контроле и монтаже конструкций, закреплении их в

узлах и стыках.

При

приёмке конструкций необходимо проверить следующее: внешний вид, соответствие

маркировки требованиям стандартов, геометрические размеры, наличие и

правильность заполнения сопроводительных документов, правильность погрузки

конструкций на транспортные средства. При обнаружении бракованных конструкций

следует пригласить представителя поставщика и составить акт на бракованную

продукцию. Результаты пооперационного контроля фиксируют в исполнительной

документации.

При

монтаже сборных железобетонных конструкций многоэтажного каркасного здания

должны быть соблюдены допуски:

Отклонения Допуски, мм

Смещение

осей стаканов фундаментов относительно + 10

разбивочных

осей;

Отклонения

отметок верхних опорных поверхностей фундаментов. - 10

Отклонения

отметок верхних дна стакана фундаментов; - 20

Смещение

осей колонн в верхнем сечении относительно + 15

разбивочных

осей для колонн высотой более 4,5 м;

Смещение

осей ригелей относительно геометрических + 5

осей

опорных конструкций;

Отклонения

плоскостей стеновых панелей в верхнем + 5

сечении

от вертикали (на высоту этажа);

Разность

отметок верха смежных колонн, а также верха 10

панелей

стен;

Разность

отметок лицевых поверхностей двух смежных 5

плит

перекрытий (покрытий) в стыке;

Смещение

в плане плит перекрытий и покрытий относительно + 20

их

проектного положения на опорных поверхностях и узлах

несущих

конструкций;

На

все виды изоляции конструкций, сварку закладных деталей и выпусков, а также на

защиту металлических деталей от коррозии, заделку и герметизацию стыков в

процессе выполнения соответствующих работ составляется акт на скрытые работы.

8.

Указания по производству работ

1)

Для монтажа конструкций здания применять кран КБ – 100.3, применять машины,

оборудование и инструмент согласно принятым;

2)

Монтаж сборных конструкций производить только после инструментальной проверки и

соответствия проекту положения конструкций в плане и по высоте;

3)

Технологическую последовательность монтажа сборных конструкций здания

осуществлять в порядке, указанном на схемах монтажа, обеспечив при этом

устойчивость и геометрическую неизменяемость смонтированных частей здания;

4)

Для заделки стыков колонн в стаканах фундаментов применять бетон класса В20;

5)

Строповку конструкций производить инвентарными стропами; способы строповки во

всех случаях должны исключать возможность расстроповки и падения конструкций;

6)

При выполнении монтажных работ в зимнее время до установки сборных

железобетонных конструкций они должны быть очищены от снега и льда.

9.

Мероприятия по технике безопасности и охране окружающей среды.

1)

Работы по монтажу сборных конструкций здания производить в соответствии с

проектом производства работ (СНиП 1. 02. 01-85);

2)

Запрещается подъём сборных железобетонных конструкций, не имеющих монтажных

петель или маркировки;

3)

Монтажную зону и подкрановые пути оградить забором высотой 1,1 м, по периметру ограждения установить знаки безопасности;

4)

При монтаже конструкций захватные приспособления можно снимать только после их

окончательной установки и закрепления в проектном положении;

5)

Все проёмы, расположенные на уровне перекрытия или не выше 0,6 м от его поверхности, закрыть инвентарными ограждениями;

6)

Над входом в лестничную клетку устроить навес шириной 2 м и длиной, равной ширине монтажной зоны;

7)

Монтажные и смежные с ними работы (заделку стыков, замоноличивание швов) можно

выполнять одновременно, только на разных захватках при соблюдении условий,

обеспечивающих безопасность их производства;

8)

Выпуск производственных и бытовых сточных вод в водоёмы разрешается только при

наличии противоэрозионных устройств;

9)

Для сбора бытовых отходов и мусора на строительной площадке устроить деревянные

ящики с закрывающимися крышками;

10)

Временные дороги на стройплощадке устраивать с учётом предотвращения при

транспортировании конструкций повреждения растущих деревьев и кустарников;

11)

В транспортных средствах, находящихся под погрузкой и выгрузкой конструкций и

материалов, двигатели должны быть выключены.

Список

используемой литературы.

http://revolution./rt/elems.cgi?e=311248

1. Снежко

А. П., Батура Г. М. Технология строительного производства. Курсовое и дипломное

проектирование. – Киев: Выща шк., 1991. – 199 с.

2. Хамзин

С. К., Карасёв А. К. Технология строительного производства. Курсовое и

дипломное проектирование. – М .: Высшая шк., 1989. – 216 с.

3.

Шерошевский И. А. Конструирование промышленных зданий и сооружений. – Л.:

Стойиздат, Ленинградское отделение, 1979. – 167 с.

4.

Трепененков Р. И. Альбом чертежей конструкций и деталей промышленных зданий. –

М: Стройиздат, 1980. – 284 с.

|

|