Курсовая работа: Проектирование электростанции на твердом топливе

1 Выбор площадки и генеральный план КЭС

1.1 Выбор площадки КЭС

Район

строительства электростанции и ее поселка определяется планами развития энергосистемы.

Определяющими факторами при этом являются: наличие потребителей электроэнергии

и теплоты, характер топлива и удаленность от источников топливоснабжения,

наличие источников водоснабжения. Кроме того, должны учитываться:

рельеф

местности, качество грунта и уровень грунтовых вод; наличие железнодорожных

путей, автомобильных дорог и линий электропередачи; расположение вблизи

площадки аэродромов и трасс аэрофлота, наличие местных строительных материалов

и т. п.

Порядок

выбора, согласования и утверждения площадки определяется Строительными нормами

и правилами СНиП «Генеральные планы промышленных предприятий». Сооружение новых

ГРЭС на твердом топливе осуществляется, как правило, в местах добычи топлива.

Для

обоснованного выбора площадки строительства проводятся изыскания: инженерно-геологические,

топографо-геодезические, гидрологические, метеорологические, сейсмические.

Конденсационные ТЭС должны сооружаться в местах, где обеспечивается надежное

техническое водоснабжение — на берегах рек, озер или морей. Рельеф площадки

должен быть по возможности ровным, не требующим больших планировочных работ, с

уклоном 0,005—0,01, обеспечивающим поверхностный водоотвод. При больших (свыше

0,03) уклонах естественного рельефа местности следует, как правило, применять

террасную планировку, что усложняет и удорожает сооружение подземных и наземных

сооружений, дорог, каналов и пр. Грунт в месте сооружения электростанции должен

выдерживать давление от возводимых сооружений не менее 0,2—0,25 МПа . На

слабых грунтах, не отвечающих указанным нормам, применяются свайные основания

или укладываются сплошные железобетонные плиты. В случае сооружения

электростанций в раните, вечной, мерзлоты желательным является скальное основание

площадки или возвышенное место с непросадочными породами. Площадка не должна

затапливаться грунтовыми водами, уровень которых должен быть по возможности

ниже глубины заложения подвалов зданий и подземных инженерных коммуникаций. При

недостаточной глубине уровня грунтовых вод приходится применять гидроизоляцию

подвальных помещений и подземных сооружений.

Для

электростанций на твердом топливе вблизи от основной площадки предусматриваются

места для золошлакоотвалов. Таковыми могут быть низины, овраги, выработанные

карьеры и т. п.

Площадка

сооружаемой электростанции выбирается по возможности вблизи от железнодорожных

магистралей, автомобильных дорог, линий электропередач и жилых поселков. Это

сокращает затраты, упрощает комплектование строительства, а в последующем и

эксплуатацию рабочими кадрами. Расположение станции в стороне от аэродромов и

трасс аэрофлота позволяет сооружать высокие дымовые трубы и соответственно

улучшить состояние воздушного бассейна в районе электростанции.

Затраты на

отчуждение земли под строительство, включая снос жилых поселков, перенос шоссейных

дорог, снос лесных массивов и т.п., включаются в проекты и сметы строительства

и должны быть минимальными. В проекты включаются также затраты на

восстановление в первоначальное состояние земельных участков, отведенных во

временное пользование для строительства, нарушенных при проведении строительных

и других работ.

Для линий

электропередачи, теплопроводов, шлакозолопроводов и дорог должны

предусматриваться минимальные полосы отвода земель. Расположение поселка

электростанции и самой электростанции по отношению к населенным пунктам

определяется с учетом местных условий и розы ветров", поселок

располагается с наветренной стороны. Размер площадки электростанции определяется

мощностью и типом станции, видом сжигаемого топлива, степенью газоочистки, высотой

дымовых труб. Для ТЭС ширина санитарной зоны в зависимости от указанных

факторов составляет 500—1000 м.

Проектируемая

станция будет располагаться в Ростовской области, входить в АО «Ростоваэнерго».

Станция располагается вблизи угольного разреза , это позволит сократить площадь

отводимую для угольного склада. Для обеспечения станции водой будет создан

искусственный пруд охладитель. Находящаяся вблизи станции низина позволяет на

этом месте выполнить золоотвал. До начала строительства были проведены изыскания:

инженерно-геологические, топографо-геодезические, гидрологические,

метеорологические, сейсмические. По результатам проведенных исследований было

определено что, этот район наиболее подходящий для строительства. Поселок

располагается на расстоянии 2000м от станции. Вблизи поселка проходит

автомагистраль, также в поселке находится железнодорожная станция.

1.2

Генеральный план КЭС

Генеральный

план —

план размещения на выбранной производственной площадке электростанции ее

основных и вспомогательных сооружений. Перечень объектов генерального плана

регламентируется Нормами технологического проектирования тепловых электрических

станций и тепловых сетей . В разработке генплана участвуют

технологи—теплотехники и электротехники, строители, архитекторы, железнодорожники,

автодорожники, сантехники и другие специалисты.

Основными

производственными и вспомогательнымн сооружениями ТЭС, использующее

твердое топливо, включаемыми в генплан ТЭС, являются: главный корпус, внутри

которого размещается котельное и турбинное отделения, помещения для

деаэраторов, щиты управления, оборудование пылеприготовления, бункера угля и

пыли ; топливоподача, состоящая из разгрузочного устройства, дробильного

помещения, эстакад для ленточных транспортеров; склады топлива; распределительное

устройство генераторного напряжения; повышающие трансформаторы и

распределительное устройство, обычно открытого типа (ОРУ); дымовые трубы;

химводоочистка;

система

технического водоснабжения; система золо- и шлакоудаления с золоотвалами;

мазутное хозяйство; здания и сооружения подсобного назначения — мастерские,

склады, гараж, пожарная охрана, а также железнодорожные пути, автомобильные

дороги, устройства водоснабжения.

Все здания и

сооружения размещаются, как правило, в пределах основной ограды электростанции.

Вне основной ограды размещаются золоотвал, при этом обязательно

предусматривается местное ограждение.

Уменьшения

отводимых под строительство участков добиваются укрупнением единичной мощности

агрегатов, рациональной блокировкой вспомогательных сооружений, минимально

допустимыми разрывами между отдельными зданиями.

Территория

электростанции благоустраивается и озеленяется. Дороги должны иметь асфальтовое

покрытие, оборудуются автобусные остановки и стоянки для автомашин,

предусматриваются устройства для обмывки транспорта и подъездных путей.

Размещение

строительных баз определяется ситуационным планом района. Строительно-монтажные

базы принимаются минимальных размеров с рациональной блокировкой

производственно-вспомогательных и бытовых зданий при использовании по

возможности постоянных зданий вспомогательных служб электростанции. Создается,

как правило, одна база для строительства электростанции и поселка.

Коэффициент

использования территории в ограде электростанции колеблется в пределах 60—70 %,

а коэффициент застройки 25—35 %. Различие в генпланах заключается в

расположении ОРУ по отношению к главному корпусу и источнику водоснабжения. В

целях уменьшения затрат на подачу охлаждающей воды при использовании

естественных источников водоснабжения машинный зал приближают к водоему, а ОРУ

размещают со стороны постоянного торца главного корпуса.

При оборотном

водоснабжении с градирнями ОРУ располагается обычно вдоль фасада, а градирни —

со стороны постоянного торца главного корпуса. Топливное хозяйство, включая

угольные склады, устройства разгрузки и перегрузки, а также дымовые трубы

располагается вдоль фасада котельного отделения. Расстояние ОРУ от градирен

должно быть не менее 40 м.

Распределительные

устройства закрытого типа сооружаются при стесненности площадки и в суровых

климатических, условиях (на Крайнем Севере). Помещения закрытых распределительных

устройств выполняются без окон и не отапливаются.

Вход на

электростанцию, объединенный вспомогательный и служебный корпус располагаются

со стороны постоянного торца и соединяются с главным корпусом закрытыми

пешеходными галереями, сооружаемыми на уровне основного обслуживания агрегатов

и щитов управления (8—12 м) так, чтобы обеспечивалось удобное сообщение

по автодорогам в пределах территории станции.

Все объекты

железнодорожного транспорта проектируются на конечную мощность электростанции с

учетом неравномерности коэффициента движения поездов . Со стороны

главного торца проектируется основной автомобильный въезд на две полосы движения.

Вокруг главного корпуса сооружается автодорога с шириной проезжей части 7 м. Предусматриваются автомобильные въезды с постоянного и временного торцов в котельное и турбинное

отделение

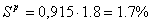

1.3 Эффективность компоновки генерального плана

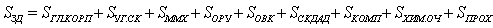

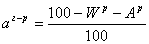

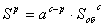

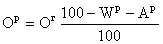

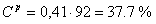

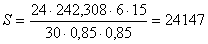

Коэффициент полезной площади,

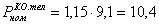

,

(1)

,

(1)

где S зд.– площадь занимаемая зданиями и

сооружениями, находим по формуле [ 2 ] Sзд=15,6 Га, Sпл-

площадь занимаемая станцией в пределах ограды Sпл=31.4 Га;

,

(2)

,

(2)

где S гл.корп-площадь занимаемая главным

корпусом, Sгл.корп=2.2 Га, Sуг.скл =3.6 Га, площадь

занимаемая угольным складом,SММХ =0.8 Га площадь занимаемая

мазутно-маслянным хозяйством, SОРУ =7.2 Га, площадь занимаемая ОРУ,

SОВК =0,05 Га площадь занимаемая ОВК, Sсклад=0,2Га,

плщадь занимаемая складом, Sкомпр=0.01 Га, площадь занимаемая

компресорной, Sхим.оч=0.06 Га, площадь занимаемая химической

водоочисткой, Sпрох=0.004 Га, площадь занимаемая проходной.

.

.

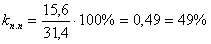

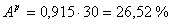

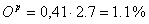

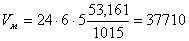

Коэффициент съема продукции, МВт/га,

,

(3)

,

(3)

где РСТ – мощность станции, МВт; Sпл-

площадь занимаемая станцией в пределах ограды Sпл=31.4 Га;

МВт/га.

МВт/га.

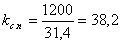

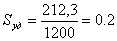

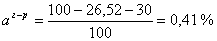

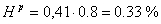

Удельный отвод земли

,

(4)

,

(4)

где SОБЩ – общая площадь занимаемая станцией,

га. по формуле (5)

Sобщ= Sпл +Sпос +Sзшу

+Sлэп , (5)

Где Sпл- площадь занимаемая станцией в пределах

ограды Sпл=31.4 Га;

Sпос- площадь занимаемая поселком Sпос=150

Га;

Sзш- площадь занимаемая золоотвалом Sзш=27

Га;

Sлэп- площадь занимаемая ЛЭП Sлэп= 3,9 Га;

Sобщ=31.4+150+27+3,9 =212,3 Га,

га/МВт.

га/МВт.

2 Выбор основного

энергетического оборудования КЭС

2.1 Выбор

турбин и котло-агрегатов

Основным энергетическим

оборудованием являются парогенераторы, турбины и электрогенераторы. Выбираем турбины

К-200-130 по условию 6

Рт

Рг, (6)

Рг, (6)

Так как установленная

мощность станции Nу=1200МВт требуется установка 6-и турбин К-200-130. Характеристика турбины приведена

в таблице 2

Таблица 2. Основные

характеристики турбины К-200-130

| Показа-тель |

Завод изгото-витель |

Рном / Рмах,

МВт

|

Давление свежего пара,

МПа |

Темпе-ратура началь-ная

/ промперегрева, 0С

|

Темпе-ратура пита-тельной

воды / охлаж-дающей, 0С

|

Конечное давление пара,

кПа |

Расход охлаждающей

воды, м3/ч

|

Максимальный расход

свежего пара, т/ч |

| К-200-130 |

ПОТ ЛМЗ |

200/230 |

12.75 |

560/565 |

265/12 |

3,43 |

25000 |

640 |

Количество парогенераторов

определяется типом выбранных турбин и структурной технологической схемой соединения

основного энергетического оборудования электростанции. Единичная мощность парогенераторов

выбирается на основании расхода пара.

Выбираем парогенератор

Е-640-13.8КЖ характеристики котла приведены

в таблице 3.

Таблица 3. характеристики

котла Е-640-13.8КЖ

| Марка котлоагрегата |

Паропроизводитель-ность,

т/ч |

Параметры пара |

| По ГОСТ-3619-69 |

заводская |

Давление на выходе, МПа |

Температура,0С

|

| Е-640-13.8КЖ |

ТП-100 |

640 |

13.8 |

545/545 |

Таблица 3.

продолжение

| Топливо |

Компоновка |

Габариты, м |

Температура уходящих

газов,0С

|

Расчетный КПД

(брутто),% |

| Отметка верхней точки |

Глубина |

Ширина |

| АШ Донбасса |

Т |

43,5 |

20,4 |

24,5х |

154 |

90,0 |

2.2 Выбор

вспомогательного оборудования

Таблица 4 Деаэратор

| Типоразмер |

Номинальная

производительность, т/ч |

Диаметр колонки, мм |

Высота колонки, мм |

Масса колонки, т |

Типоразмер охладителя

выпара |

| ДП-1000-4 |

1000 |

2400 |

4500 |

26 |

ОВ-18 (2шт) |

Таблица 5 Эжектор

| Типоразмер |

Длина, мм |

Продольный размер, мм |

Количество |

| ЭВ-4-1100 |

320 |

2580 |

2 |

Таблица 6 Подогреватели

низкого давления

| Типоразмер |

Высота, мм |

Диаметр, мм |

Масса, т |

| ПН-400-26-2 |

5560 |

1624 |

12,9 |

| ПН-400-26-7 |

5895 |

1624 |

11,6 |

Таблица 7 Подогреватели

высокого давления

| Типоразмер |

Высота, мм |

Диаметр, мм |

Масса, т |

| ПВ-900-380-18-1 |

8860 |

2464 |

76,5 |

| ПН-1200-380-43-1 |

8860 |

2680 |

127,1 |

Таблица 8 Конденсатор

| Типоразмер |

Расход охлаждающей

воды, м3/ч

|

Масса конденсатора, т |

| 300КЦС-3 |

36000 |

335 |

Таблица 9 Конденсатный

насос

| Насос |

Типоразмер |

Подача, м3

|

Мощность, кВт |

| 1-го подъема |

КсВ-500-85 |

500 |

154 |

| 2-го подъема |

КсВ-500-150 |

500 |

274 |

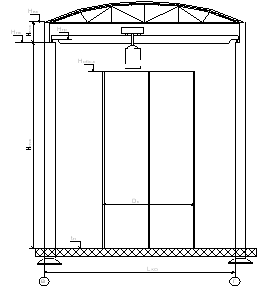

3 КОМПОНОВКА ГЛАВНОГО КОРПУСА КЭС

3.1 Плановая

компоновка главного корпуса

При разработке

компоновки главного корпуса, прежде всего, необходимо решить вопрос о

количестве отделений и их взаимном расположении. Из опыта проектирования

известно, что этот вопрос решается неоднозначно даже при одном и том же типе основного

оборудования и виде топлива.

Плановая компоновка турбинного отделения зависит от

расположения в нем турбоагрегата. Турбоагрегата располагается в турбинном

отделении поперечно.

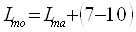

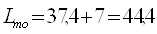

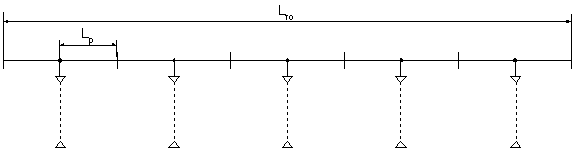

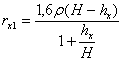

Пролет турбинного отделения

, м (7)

, м (7)

где LТА – длина турбоагрегата, м [5 ] , LТА=37,4

м.

м.

м.

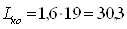

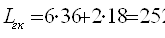

Пролет котельного отделения

,м

(8)

,м

(8)

где DK – глубина котла , DK=19 м.

м.

м.

Принимаем пролет турбинного и котельного отделения кратным

3. Lто = 45м, Lко =30 м.

Пролет бункерно-деаэраторного отделения LБДО

может изменяться от 9 до 15 м. Принимаем LБДО=12 м

Длина технологической секции определяется шириной котла с

учетом размещения вспомогательного оборудования, подвода циркуляционных трубопроводов

к конденсаторам и их обслуживания. Длинна технологической секции Lтс

должна быть кратна шагу колонн Вк. принимаем шаг колонн 12 м.

Длина

технологической секции

Lтс=n Вк , м (9)

Где Вк-шаг

колонн принимаем 12м, n-число пролетов

Lтс=3 12 =36 м.

Количество монтажных

площадок и их размеры на различных КЭС могут значительно отличаться из-за различного

использования свободной площади в турбинном отделении на отметках пола и обслуживания

турбоагрегатов.

LМП=0,5× LТС,м,

(10)

LМП=0,5× 36=18

м..

Общая длина главного корпуса

LГК=nБLТС+nМПLМП,

м, (11)

где nБ –количество блоков, nБ =6; nМП –количество монтажных

площадок, nМП =2.

,м

,м

Общая длина

отделения превышает максимально допустимый размер.

Так для основной

территории европейской части России длина температурной секции не должна

превышать, 174 м. Поэтому необходим температурный шов. Температурный шов будет

находиться на расстоянии 132 м от постоянного торца

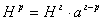

3.2 Высотная компоновка

турбинного отделения

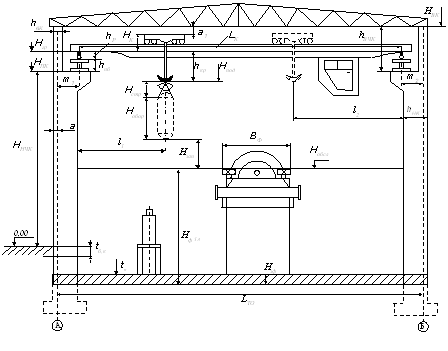

Рисунок1 –

Плановая компоновка турбинного отделения

Предварительно

принимаем два крана КС-160/32

Принимаем

отметку обслуживания турбоагрегата НОБС =9,6 м

Необходимая расчетная высота подьёма над отметкой

обслуживания

НПОД =НОБ + НСТР + НЗАП,

(12)

где НОБ –максимальное значение из высот ПВД и

ПНД, НОБ =8,86; НСТР –высота стропов, принимаем

ориентировочно равным диаметру ПВД или ПНД, НСТР =2,464; НЗАП –

высота запаса, принимаем НЗАП =0,5 м.

НПОД = 8,86+2,464+0,5=11,824 м.

Отметка головки рельса

НГ.Р* = НОБС +НПОД

+hКР, (13)

где hКР – расстояние по высоте от головки рельса

до верхнего положения крюка основного подъема, hКР =1,95 м.

НГ.Р* =9,6 +11,824+1,95=23,374

м.

Определяем высоту отметки подкрановой консоли

НП.К* = НГ.Р*– hР –

hП.Б, (14)

где hР – высота кранового рельса, hР =0,17

по [5 ]; hП.Б – высота подкрановой балки, hП.Б =1,5 м по

[ 5 ].

НП.К* = 23,374-0,17-1,5=21,08 м,

Принимаем НП.К =24 м кратное 300 мм.

Уточняем окончательное значение отметки головки рельса, м,

НГ.Р = НП.К +hР +hП.Б,

(15)

НГ.Р = 24+1,5+0,17=25,67 м.

Отметка верха колонн, м,

НВ.К=НГ.Р+НК+a1,

(16)

где НК – высота крана, НК=5,5 м; a1–

допустимое приближение крана к стропильным конструкциям, a1=0,1 м.

НВ.К=25,67+5,5+0,1=31,27 м.

Высота верхней части колонны по отношению к отметке

подкрановой консоли определяется, м,

hВ.Ч.К=НВ.К – НП.К, (17)

hВ.Ч.К=31,27-24=7,27 м.

Высота нижней части колонны, м,

НН.Ч.К=НП.К –tП +tБ.К,

(18)

где tБ.К =0,6,...1,0 м – заглубление базы

колонны ниже уровня пола, принимаем tБ.К =0,8 м; tП –

отметка пола конденсационного подвала, принимаем tП =0 м.

НН.Ч.К=24–0+0,8=24,8 м

Полная высота колонны, м,

НК= НВ.Ч.К+ НН.Ч.К, (19)

НК= 7,27+24,8=32,07 м.

При шаге ВК=12 м и QК>100 т

принимаем hВ.К =750 мм, a=500мм

Высота сечения нижней части колонны, м,

hН.К= а+m1+а/2, (20)

m1=В2+0,075+hВ.К –а (21)

m1=0,5+0,075+(0,75 –0,5)=0,825 м.

hН.К=0,5+0,825+0,5/2=1,575 м.

Условие жесткости для верхней части колонны,

и

и

,

,

,

0,1>0,083 – условие жесткости для верхней части колонны выполняется.

,

0,1>0,083 – условие жесткости для верхней части колонны выполняется.

,

0,06>0,045 – условие жесткости для нижней части колонны выполняется.

,

0,06>0,045 – условие жесткости для нижней части колонны выполняется.

Требуемый пролет крана, м,

LК= LТО – (m1+m2),

(22)

m2=В2+0,075, (23)

m2=0,+0,075=0,575 м.

LК= 45 – (0,825+0,575)=43,6 м.

3.3 Высотная компоновка

котельного отделения

Принимаем два крана КМ-50

Отметка головки рельса, м,

НГ.Р* - НОБС.К –Hпод-Нхб-0,5 2,1, (24)

2,1, (24)

где высота обслуживания котла, принимаем её равной высоте

котла НОБС.К =52м. Нпод-высота подвесок котла, . Нпод=4,5м,

Нхб-высота хрептовых балок , Нхб=9м.

НГ.Р* =2,1+52+4,5+9+0,5=68,1 м.

Отметка подкрановой консоли, по(14 ) м,

НП.К* = 68,1-0,17-1,5=66,43 м,

Принимаем НП.К =69 м кратное 300 мм.

Уточняем окончательное значение отметки головки рельса, м,

НГ.Р =69+1,5+0,17=70,67 м.

Определяем отметку верна колонн, м,

НВ.К=70,67+4,5+0,1=75,27 м.

Высота верхней части колонны по отношению к отметке

подкрановой консоли определяется,

hВ.Ч.К=75,27-69=6,27 м.

Высота нижней части колонны, м,

НН.Ч.К=69+0,8=69,8 м,

Полная высота колонны, м,

НК= 6,27+69,8=76,07 м.

При шаге ВК=12 м и QК=50 т принимаем

hВ.К =750 мм, a=500мм

Высота сечения нижней части колонны, м,

hН.К= а+m1+а/2, (25)

где а– привязка колонны к продольной оси, при hВ.К =750

мм принимаем а=500 мм; m1–привязка оси подкрановой балки и рельса к оси колонны.

m1=0,4+0,075+(0,75 –0,5)=0,725 м.

hН.К=0,5+0,725+0,5/2=1,475 м.

Принятые сечения колонн проверяются по условию жесткости

колонны.

Проверяем выполнение условий жесткости для верхней и частей

колонны,

,

0,12>0,083 – условие жесткости для верхней части колонны выполняется

,

0,12>0,083 – условие жесткости для верхней части колонны выполняется

,

0,02<0,045 – условие жесткости для нижней части колонны не выполняется,

поэтому увеличиваем hН.К до 3 м.

,

0,02<0,045 – условие жесткости для нижней части колонны не выполняется,

поэтому увеличиваем hН.К до 3 м.

m2=0,4+0,075=0,475 м.

Требуемый пролет крана, м,

LК= 30 – (0,725+0,475)=28?8 м.

3.4 Высотная компоновка

бункерно-деаэраторного отделения

Отметка верха колонн, м,

НК.ДО= НП.Д+ НФ.Д + НД

+ НСТР + НК + hП.Б, (26)

где НП.Д – отметка перекрытия под деаэратор, НП.Д

=25,2 м; НФ.Д –высота фундаментной рамы, принимаем НФ.Д =0,6

м; НД –высота деаэратора, НД =6,9 м; НСТР –высота

стропов, принимается равным диаметру колонки деаэраторов НСТР =2,4

м; НК – высота крана от верхнего положения крюка до низа подвесных

монорельсов, НК=2,7 м; hП.Б – высота подвесных балок,

принимаем hП.Б =0,5 м.

НК.ДО= 25,2+0,5+6,9+2,4+2,7+0,6=38,3 м.

Принимаем

кран КМ-50

3.5 Выбор

стропильных конструкций

Главный корпус проектируемой КЭС является зданием

каркасного типа. Каркас здания, воспринимающий нагрузки от собственной массы

конструкций, технологического и кранового оборудования, атмосферных и температурных

воздействий, может выполнчться из железобетона, смешанным или стальным.

Каркас здания выполняем из сборного железобетона.

Все элементы колонн выполнены двутаврового сечения. Колонна

ряда А выполняется из двух заводских элементов марки К156 сечением 600´1500. Колонна ряда Б выполняется из пяти заводских

элементов марки К206 сечением 600´2000.

Колонна ряда В выполняется из семи элементов марки К206 сечением 600´2000. Колонна ряда Г выполняется из шести элементов марки

К246 сечением 600´2400.

Ригели принимаем марки Р186 двутаврового сечения 600´1800.Фермы принимаем унифицированные стальные марки ТФ-30 и

ТФ-45. Характеристики ферм приведены в таблице 10.

Таблица10 Фермы

стропильные

| Марка |

Пролет, м |

Длина, м |

Высота на коньке, м |

Высота на опоре, м |

| ТФ-30 |

30 |

29,5 |

3,6 |

2,1 |

| ТФ-45 |

45 |

44,5 |

4,35 |

2,1 |

4 Крановое оборудование главного корпуса

4.1 Выбор

кранов котельного, турбинного и бункерно-деаэраторного отделения

В главном корпусе электростанции краны предусматриваются

для монтажа и ремонта оборудования и по характеру работы относятся к кранам

легкого режима работы.

Количество и

грузоподъемность кранов в турбинном отделении выбираются исходя из максимальной

массы монтажных узлов турбоагрегата, а также общего количества обслуживаемых

агрегатов.

В соответствии с массой наиболее тяжелых монтажных частей,

принимаем в турбинном отделении два крана КС-160/32, в котельном отделении два

крана КМ-50/10

Таблица11 Мостовые

краны

| Марка |

Грузоподьемность, т:

основного/вспо-могательного |

Пролет LК, м

|

Высота НК, м

|

hКР, м

|

Вынос моста крана В2,

м

|

Масса, т |

| тележки |

общая крана |

| КС–160\32 |

160\32 |

33,5 |

4,5 |

1,95 |

0,5 |

49 |

181 |

| КМ–50 |

50/10 |

37 |

4,5 |

0,7 |

0,4 |

32 |

121 |

4.2 Выбор электродвигателей для привода механизмов мостовых

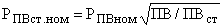

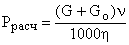

кранов Номинальная мощность электродвиготеля, кВт, выбирается по

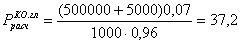

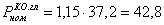

условию.

РНОМ>kЗРРАСЧ,

где kЗ – коэффициент запаса, kЗ =1,15;

РРАСЧ – Расчетная нагрузка на валу механизма, кВт.

Для механизмов главного и вспомогательного подъемов крана,

кВт.

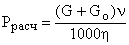

,

(27)

,

(27)

где G – номинальный вес поднимаемого груза, принимаем

G=1330000 Н для главного подъема и G=320000 Н для вспомогательного подъема; G0-

вес грузозахватывающих приспособлений, принимаем G0=5000 Н ; n-скорость подъема, принимаем n=0,07

м/с; h- КПД блоков, принимаем h=0,95.

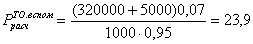

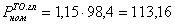

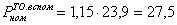

Главный подъем

кВт.

кВт.

Вспомогательный подъем

кВт.

кВт.

кВт.

кВт.

кВт.

кВт.

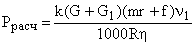

Для механизмов горизонтального перемещения моста и тележки,

кВт,

,

(28)

,

(28)

где G – номинальный вес перемещаемого груза, принимаем

G=1330000 Н; G1- собственный вес моста или тележки, принимаем G1=1810000

Н для моста и G1=490000 Н для тележки; n1-скорость подъема,

принимаем n=0,62 м/с для моста и n=0,42 м/с для

тележки; f=0,05 - коэффициент трения качения ; R – радиус колеса моста или

тележки, R=25 cм для моста и R=15 cм для тележки; r– радиус шейки вала колеса

моста или тележки, r =5 см для моста и r =3 см для тележки; k – коэффициент,

учитывающий трение ребер колеса о рельсы, k=1,05; m – коэффициент трения

скольжения, m=0,1 ; h- КПД передачи, принимаем h=0,93.

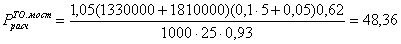

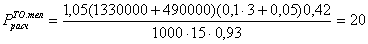

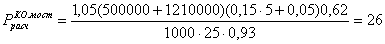

Для механизма перемещения моста

кВт

кВт

Для механизма перемещения тележки

кВт.

кВт.

кВт.

кВт.

кВт.

кВт.

Таблица 12 Электродвигатели

кранов ТО

| Место установки эл.дв. |

Серия эл.дв. |

Количество эл.дв. |

Мощность эл.дв., кВт |

| Главный подъем |

MTH |

1 |

118 |

| Вспомогательный подъем |

MTF |

1 |

30 |

| Мост |

MTF |

2 |

30 |

| Тележка |

MTF |

1 |

30 |

Электропривода крановых механизмов работают в

повторно-кратковременном режиме S3 с относительной продолжительностью включения

ПВ=40%. Номинальные значения мощности двигателей, рассчитанных на

повторно-кратковременные режимы, указываются для стандартных значений ПВ: 25, 40

и 60%. Перерасчет номинального значения мощности двигателя при

повторно-кратковременных режимах работы на номинальную мощность, кВт, при ПВСТ

=100%,

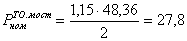

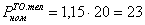

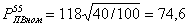

.

(29)

.

(29)

кВт,

кВт,

кВт,

кВт,

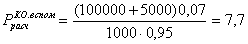

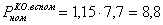

Выбор двигателей для котельного отделения производим

аналогично.

Для механизмов главного и вспомогательного подъемов крана,

кВт,

,

(30)

,

(30)

где G – номинальный вес поднимаемого груза, принимаем

G=500000 Н для главного подъема и G=100000 Н для вспомогательного подъема; G0-

вес грузозахватывающих приспособлений, принимаем G0=5000 Н ; n-скорость подъема, принимаем n=0,07

м/с; h- КПД блоков, принимаем h=0,9.

Главный подъем

кВт.

кВт.

Вспомогательный подъем

кВт.

кВт.

кВт.

кВт.

кВт.

кВт.

Для механизмов горизонтального перемещения моста и тележки,

кВт,

,

(31)

,

(31)

где G – номинальный вес перемещаемого груза, принимаем

G=500000 Н; G1- собственный вес моста или тележки, принимаем G1=1210000

Н для моста и G1=320000 Н для тележки; n1-скорость подъема,

принимаем n=0,62 м/с для моста и n=0,42 м/с для

тележки; f=0,05 - коэффициент трения качения ; R – радиус колеса моста или

тележки, R=25 cм для моста и R=15 cм для тележки; r– радиус шейки вала колеса

моста или тележки, r =5 см для моста и r =3 см для тележки; k – коэффициент,

учитывающий трение реборд колеса о рельсы, k=1,05; m – коэффициент трения

скольжения, m=0,15 ; h- КПД передачи, принимаем h=0,93.

Для механизма перемещения моста

кВт

кВт

Для механизма перемещения тележки

кВт.

кВт.

кВт.

кВт.

кВт.

кВт.

Таблица13 Электродвигатели

кранов КО

| Место установки эл.дв. |

Серия эл.дв. |

Количество эл.дв. |

Мощность эл.дв., кВт |

| Главный подъем |

MTH |

1 |

55 |

| Вспомогательный подъем |

MTF |

1 |

11 |

| Мост |

MTF |

2 |

15 |

| Тележка |

MTF |

1 |

11 |

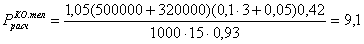

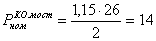

При ПВСТ =40%,

кВт,

кВт,

кВт,

кВт,

кВт.

кВт.

4.3 Расчет троллейных линий в турбинном и

котельном отделениях

Троллейные линии предназначены для питания с помощью скользящих

или катящихся токосъемников передвижных подъемно-транспортных устройств.

Выполняются троллейные линии из профильной стали, из алюминиевых шин, часто

применяется комплектный троллейный шинопровод.

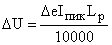

Рисунок 1 – Схема питания троллейной линнии

Произведем расчет троллейных линий для турбинного

отделения.

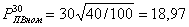

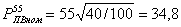

Расчетная максимальная нагрузка двигателей крана, кВт,

РМ.Р=КМРСР.М, (32)

где КМ – коэффициент максимума, КМ =2,3;

РСР.М – средняя нагрузка крана за наиболее загруженую смену, кВт.

Средняя нагрузка крана определяется, кВт,

РСР.М=КИРОБ.Д, (33)

где КИ – коэффициент иcпользования по активной

мощности, для кранов КИ =0,15; РОБ.Д – суммарная мощность

группы двигателей двух кранов, приведенная к ПВСТ=100%, кВт.

РОБ.Д=2(Р +4Р

+4Р ) (34)

) (34)

РОБ.Д =2(74,6+4 18,97)=301 кВт

РСР.М=0,2 301=45,2 кВт.

РМ.Р=2,3×45,2=103,9

кВт.

Расчетный максимальный ток для группы электродвигателей

крана, А,

IР.М=РМ.Р/1,73UНОМcos j, (35)

где UНОМ – номинальное напряжение, UНОМ =0,38

кВт; cos j– коэффициент мощности, для крановых двигателей cos j=0,7.

IР.М=103,9/1,73×0,38×0,7=118,4 А.

Троллеи выполняем из уголка 5 50  50

50  5

5

Пиковый ток группы электроприемников троллейной линии, А,

IПИК=N×IП.МАКС+

(IР.М – kИIНОМ.МАКС) (36)

где N– число кранов ТО, N=2; kИ– коэффициент

использования, характерный для двигателя, имеющего наибольший пусковой ток, kИ=0,15;

IП.МАКС –наибольший из пусковых токов двигателей в группе у одного

крана, при кратности перегрузки kП=2,5-3 пусковой ток асинхронного

двигателя с фазным ротором IП.МАКС =(2,5-3)IНОМ.МАКС; IНОМ.МАКС

– номинальный ток двигателя с наибольшим пусковым током, приведенный к

длительному режиму работы с ПВ=100%,

IНОМ.МАКС=РПВст.ном/1,73UНОМcos

j , (37)

IНОМ.МАКС=74,6/1,73×0,38×0,7=162,1 А;

IП.МАКС =2,5×162,1=402,25

А;

IПИК=2×402,25+

(225,8 – 0,15×162,1)=1006 А.

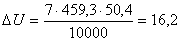

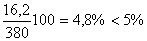

Потеря напряжения, В, в троллеях должна быть

<

5 %

<

5 %

где Dе – потеря напряжение на 100 А

пикового тока и 100 м длины троллея, принимаем по [5 ] Dе=7 В/А×м; LР –

длина троллеев в один конец от точки подключения питающей линии LР=50,4

м;

В.

В.

U=

U= условие не выполняется

условие не выполняется

устанавливаем подпиточные аллюминевые шины

;

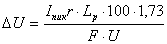

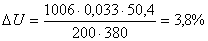

%, (38)

;

%, (38)

<

5% условие выполняется

<

5% условие выполняется

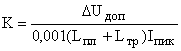

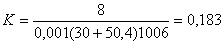

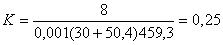

Наивыгоднейшее сечение питающей кабельной линии для

троллеев определяется из соотношения

,

(39)

,

(39)

где DUДОП – допустимое

потеря напряжения в сетях 380 В, которая складываются из потери напряжения в

питающей линии и троллеях, т.е. DUДОП =8-10%;

LПЛ –длина питающей кабельной линии, для ТО LПЛ =30 м; LТР

= LР – расчетная длина троллейной линии, LТР=50,4

м.

.

.

По [ 5 ] выбираем кабель питающей линии сечением 3  95 мм2.

95 мм2.

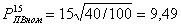

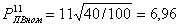

Производим аналогичный расчет для котельного отделения.

Средняя

нагрузка крана определяется, кВт,

РОБ.Д =2(34,8+2 9,49+2 6,96)=135,4 кВт

РСР.М=0,15 135,4=20,31 кВт.

Расчетная максимальная нагрузка двигателей крана КО, кВт,

РМ.Р=2,3×20,31=46,7

кВт.

Расчетный максимальный ток для группы электродвигателей

крана, А,

IР.М=46,7/1,73×0,38×0,7=101,5 А.

Троллеи выполняем из уголка 5 50  50

50  5

5

Номинальный ток двигателя с наибольшим пусковым током,

приведенный к длительному режиму работы с ПВ=100%,

IНОМ.МАКС=34,8/1,73×0,38×0,7=75,6 А;

Наибольший из пусковых токов двигателей в группе у одного

крана, при кратности перегрузки kП=2,5-3

IП.МАКС =2,5×75,6=189

А;

Пиковый ток группы электроприемников троллейной линии, А,

IПИК=2×189+(

92,6 – 0,15×75,6)=459,3 А.

Потеря напряжения, В, в троллеях

;

В.

;

В.

U=

U= условие выполняется

условие выполняется

Наивыгоднейшее сечение питающей кабельной линии для

троллеев определяется из соотношения

.

.

По [ 5 ] выбираем кабель питающей линии сечением 3  35 мм2.

35 мм2.

5 Выбор оборудования газовоздушного тракта

5.1 Выбор дутьевых вентиляторов и дымососов

Таблица 14 Характеристика

антрацитового штыба

| Республика,бассейн,месторождение |

Марка,класс |

Горючая

масса,% |

|

Wр

|

Aс

|

Sс

|

Сг

|

Нг

|

Nг

|

Oг

|

Кл.о |

Qрн

|

| МДж/кг |

Ккал/кг |

| Донецкий

бассейн |

АШ |

8.5 |

30 |

1.8 |

92 |

1.8 |

0.8 |

2.7 |

0.95 |

20.89 |

4990 |

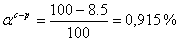

;

;

;

;

;

;

;

;

;

;

;

;

;

;

где А – зольность сухой, горючей или рабочей массы топлива

в зависимости от индекса, %; S – содержание серы в массе топлива, %; С – содержание

углерода в массе топлива, % ; О – содержание кислорода в массе топлива, % ; Н –

содержание водорода в массе топлива, %;

;

;

;

;

;

;

;

;

;

;

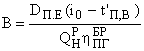

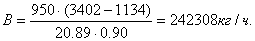

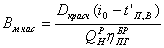

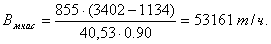

Расчетный расход топлива на работу котла, кг/с,

,

(40)

,

(40)

где Qнр – низшая теплота сгорания

топлива, Qнр=20.89 МДж/кг;

ηпгбр – КПД брутто

парогенератора, по таблице , ηпгбр=0,9.

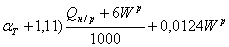

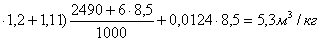

Расход воздуха, засасываемого дутьевым вентилятором, при

максимально длительной производительности котлоагрегата, м3/ч,

Vв=1,05×В×Vв0×αт

×(tх. в+273)/273, (41)

где Vв0 – теоретически необходимый

расход воздуха для сжигания 1 кг твердого топлива, который определяется по

элементарному составу, м3/кг,

Vв0 = 0,0889×(Ср+0,375×Sр)+0,265×Нр – 0,033×Ор,

(42)

Vв0=0,0889×(37,7+0,375×1,7)+0,265×0,33–0,033×1,1=2,74 м3/кг.

α т – коэффициент избытка воздуха на выходе

из топки, α т=1,2 tх. в – температура холодного

воздуха, принимаем tх. в=250С.

VB=1,05×242308×2,74×1,2(25+273)/273=890,322×103 м3/ч.

Устанавливаем два дутьевых вентилятора на котел каждый

производительностью 50%

Выбираем тип дутьевых вентиляторов ВДН–32Н-I

Таблица 15 Дутьевой

вентилятор

| Типоразмер |

Производительность,

тыс. м3/ч

|

Рном, кВТ

|

nном, об/мин

|

Максимальное КПД |

| ВДН–32Н-I |

500 |

925 |

730 |

85 |

Величина расхода уходящих газов при максимально длительной

нагрузке парогенератора, м3/ч,

Vд= 1,05×В[Vг

+Δα гт×Vв0

](tд+273)/273 , (43)

где Δα гт – суммарный присос по

газовому тракту, Δα гт=0,2; tд – температура

дымовых газов перед дымососом, принята равной 130 0 С

V

-теоретическое количество

уходящих газов в расчете на 1 кг топлива при его полном сгорании , м3/кг

-теоретическое количество

уходящих газов в расчете на 1 кг топлива при его полном сгорании , м3/кг

V

=(0,6

=(0,6 (44)

(44)

V

=(0,6

=(0,6

Vд=1,05×242308×[5,3+0,15×2,74]×(130+273)/273=2145 м3/ч.

Дымосос 2 ДОД43.

Характеристика дымососа приведена в таблице 16

ДОД43.

Характеристика дымососа приведена в таблице 16

Таблица16 Дымососы

| Типоразмер |

Производительность, м3/ч

|

Рном, кВт

|

nном, об/мин

|

Максим. КПД |

| ДОД43 |

1335/1520 |

1570/2500 |

370 |

82,5 |

5.2

Золоулавливание

Электрофильтры

рекомендуется устанавливать с котлоагрегатами паропроизводительностью 420 т/ч и

выше. Они обеспечивают степень очистки дымовых газов до 96-98%. Для особо

тщательной очистки дымовых газов используются комбинированные золоуловители,

при этом грубая очистка газов происходит в батарейном циклоне, а окончательная,

тонкая- в электрофильтре

Таблица 17 Характеристика

электрофильтра

| Типоразмер |

Число секций |

Площадь активного

сечения, м2

|

Площадь осаждения, м2

|

Габариты, м |

Масса, т |

| ЭГА2-56-12-6-4–330-5 |

2 |

181,7 |

20984 |

22,74х19,94х19,9 |

544,4 |

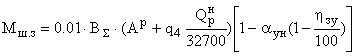

Расход летучей золы, поступающей в золоуловитель, кг/ч,

Мзвх =0,01×В×αунос×(Ар+q4×Qнр/32,7),

(45)

где: αунос – доля золы в недожоге и уносе,

по [3 ] αун =0,8 ; q4 - потери тепла с механическим

недожогом, для мощных котлоагрегатов принимается равным 2,0 % ;

Мзвх =0,01×242308×0,8×(26,52+2×9,88/32,7) = 52579

кг/ч.

Количество летучей золы, выбрасываемой в дымовую трубу

каждым котлоагрегатом, кг/ч

Мзвых=Мзвх(100-ηзу)/100

, (46)

где ηзу – полный КПД золоуловителя , по [2

] ηзу =97 % ;

Мзвых= 52579×(100-97)/100=1577,37 кг/ч.

Количество летучей золы улавливаемое золоуловителями, кг/ч,

Мзу = Мз вх - Мз вых

. (47)

Мзу = 52579-1577,37=51001,63 кг/ч.

Суммарное Количество летучей золы

улавливаемое золоуловителями, кг/ч,

Мзу =6

51001,63=306009,78 кг/ч

=6

51001,63=306009,78 кг/ч

5.3 Золошлакоудаление

На проектируемой станции применяем схему совместного гидрозолошлакоудаления

на отвал с помощью багерных насосов.

Суммарное количество шлака и золы, удаляемое с электростанции,кг/ч,

,

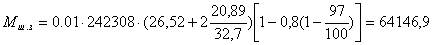

(48)

,

(48)

кг/ч

.

кг/ч

.

Мш.з=6

64146,9=384881,4 кг/ч

Мш.з=6

64146,9=384881,4 кг/ч

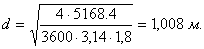

Диаметр шлакозолопровода, м,

,

(49)

,

(49)

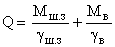

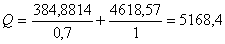

где Q- расчетный расход пульпы,

,

(50)

,

(50)

где Мш.з, Мв- расход шлака, золы и

воды, кг/ч,

Мв=12Мш.з ,

Мв=12×384881,4

= 4618576,8 кг/ч;

γш.з, γв-удельный вес

шлака, золы и воды. По [ 4 ] γш.з=0,7 т/м3; γв=1

т/м3.

Расчетный расход пульпы всей станции, м3/ч,

м3/ч

;

м3/ч

;

v - расчетная скорость потока пульпы, приближенно можно

принять v=1,8м/с при транспортировке багерными насосами.

Таблица18 Багерный насос

| Типоразмер |

Производительность, м3/ч

|

Диаметр рабочего

колеса, мм |

Мощность электро-двигателя

, кВт |

Частота вращения ротора

, об/мин |

| 20Гр-8Т |

3000-5500 |

1350 |

1600 |

485 |

5.4 Дымовые трубы

Дымовые трубы предназначаются для отвода дымовых газов в

атмосферу. Чем больше высота трубы , тем дальше уносятся и на большую площадь

рассеиваются не уловленные в газоочистительных устройствах частицы золы, а

также окислы серы и азота.

На современных ТЭС высота труб достигает 330-420 м и принимается из условий унификации кратной 30 м. Железобетонный ствол трубы имеет коническую

форму с постоянным или переменным уклоном образующей наружной поверхности от 1%

в верхней части до 10% внизу.

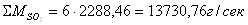

Суммарный выброс окислов серы, г/с,

МSO2 = 0,02×ВΣ×106×Sp/3600

, (51)

МSO2 = 0,02×242,3

106×1,7/3600 = 2288,46 г/с.

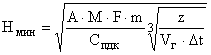

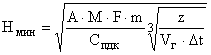

Минимально допустимая высота дымовой трубы при учёте

выбросов золы и окислов серы, м.

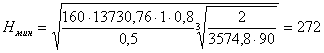

,

(52)

,

(52)

где: Спдк – Предельно допустимая концентрация

золы или сернистых газов – 0,5мг/м3; А – коэффициент , учитывающий

условия вертикального и горизонтального рассеивания в воздухе, для Запада России

А=160 ; F – безразмерный коэффициент, принимаемый для расчёта концентрации SO2

равным 1,0 , а для золы равным 2,0 ; m – безразмерный коэффициент, учитывающий

влияние скорости газа на выходе из трубы, для скорости ωг=40 –

45 м/с m = 0,8, Н=180 м ; z – число дымовых труб, z=2 ; Δt – разность

температур газов на выходе из трубы и окружающего воздуха, принята равной 90 0С;

М – суммарный выброс золы МзΣвых = 438 г/с и сернистого

газа МSO2=13730 г/с из труб.

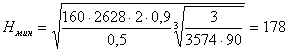

Минимально допустимая высота дымовой трубы с учетом выбросов

золы определяется по формуле, м.

,

(53)

,

(53)

м.

м.

Минимально допустимая высота дымовой трубы с учетом окислов

серы определяется по формуле, м,

м.

м.

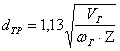

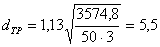

Диаметр устья дымовой трубы, м,

,

(54)

,

(54)

где ωг – скорость дымовых газов на выходе

из трубы, ωг=50 м/с ;

м.

м.

Количество дымовых труб определяется мощностью

электростанции. Принимаем 3 дымовые трубы высотой 350 м каждая..

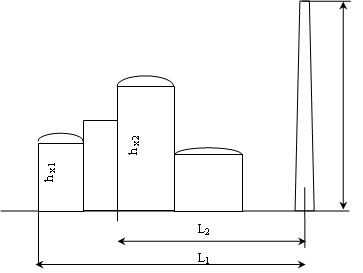

6. Молниезащита главного корпуса

Рис.1 Схема молниезащиты главного корпуса

L1=108.8, L2=165.8

Определяем расстояние ,защищаемое установленной молниезащитой

(55)

(55)

где Н-высота дымовой

трубы; hx1, hx2-высота котельного и турбинного отделения

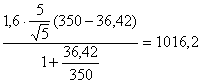

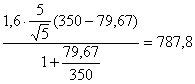

rx1= м

м

rx2== м

м

rx1 >L1 rx2>L2

Условие выполняется , главный корпус полностью защищен установленной

молниезащитой.

7. Выбор оборудования топливоподачи и системы пылеприготовления

7.1 Разгрузочные устройства, дробилки и ленточные конвейеры

Разгрузка

железнодорожных составов производится роторными вагоноопрокидывателями. Так как

расход топлива на станции 1453 т/ч, то применяется 3 роторных

вагоноопрокидывателя, один из которых резервный [4 ]. Выбираем трех опорный роторный

вагоноопрокидыватели, с зубчатым приводом.

Таблица 19 Вагоноопрокидыватели

| Тип |

Производительность, т/ч

при вагонах с грузоподъемностью |

Угол поворота, град |

Частота вращения,

об/мин |

Рэл. дв.,

кВт

|

Габариты, м |

Масса, т |

| 60 т |

93 т |

| Трехопорный роторный с

зубчатым приводом |

1800 |

2790 |

175 |

1,38 |

72 |

17х8,7х8 |

129,6 |

Для дробления твёрдого топлива используются дробильные

установки. Поскольку размер кусков рядового угля, добываемого открытым

способом, не более 300 мм, то необходимо принять двухступенчатую систему

дробления. Дробилки грубого дробления (первой ступени) размещаются под

вагоноопрокидывателями.

В качестве дробилок грубого дробления применяем три

дискозубчатые двух валовые дробилки типа ДДЗ–4М [ 4 ], одна из которых

резервная. Характеристики дробилок приведены в таблице .

Производительность дробилок первой ступени, т/ч,

WS=n×W, (56)

где n – количество дробилок, n=4; W– производительность

одной дробилки, W=1300 т/ч по таблице

WS=4×1300=5200 т/ч.

Суточная производительность дробилок первой ступени, т/сут,

Wсут=Т×WS, (57)

где Т-число часов работы топливоподачи в течении суток, при

круглосуточной работе топливоподачи Т=21 ч.

Wсут=21×5200=109200

т/сут.

Суточный расход топлива при полной проектной мощности

электростанции, т/сут.

Всут=ВΣ ×24 (58)

Всут=1453,8×24=34891,2

т/сут.

Суточный расход топлива меньше суточной производительности

дробилок первой ступени.

Перед дробилками установлены электромагнитные сепараторы

для улавливания металла и наклонные колосниковые решётки для отсева мелочи (для

снижения загрузки дробилок)

Дробилки тонкого дробления (второй ступени )

устанавливаются в тракте топливоподачи. Производительность всех установленных

дробилок тонкого дробления должна быть не меньше производительности двух ниток

топливоподачи, т.е. более чем в два раза превышать расход станции. Для тонкого

дробления применяем молотковые дробилки типа М20-30Г [4],

Производительность дробилок второй ступени, т/ч,

WS=4×1000=4000 т/ч.

Суточная производительность дробилок второй ступени, т/сут,

Wсут=21×4000=84000

т/сут.

Суточный расход топлива меньше суточной производительности

дробилок второй ступени.

Таблица 20 Характеристики

дробилок

| Тип |

Производи-тельность, т/ч |

Размеры ротора , мм |

Частота вращения ротора

, об/мин |

Номина-льная мощность,

кВт |

| Диаметр |

Длина |

| ДДЗ-1250х1000 |

1300 |

1250 |

1000 |

200 |

250 |

| М20-30Г |

900-1200 |

2000 |

3000 |

595 |

1250 |

Узлы пересыпки размещают по тракту топливоподачи в местах

пересечения и изменения направления конвейеров, а также на прямых участках

через каждые 200 м. В узлах пересыпки размещают натяжные и концевые станции

конвейеров, а также рукава для пересыпки угля. Узлы пересыпки могут подземными

и надземными.

Подземные галереи предназначены для прокладки ленточных

конвейеров между разгрузочным устройством и узлами пересыпки и имеют глубину

заложения 10-14 м. В зависимости от глубины заложения отдельных сооружений

топливоподачи угол наклона галерей может быть различен, но не более 180.

Для размещения ленточных конвейеров от топливного склада до

дробильного корпуса и далее к главному корпусу предусмотрены наклонные эстакады

первого и второго подъемов с углом наклона 180. Эстакада первого

подъема имеет высоту до 20м, второго подъема 40м и более. Эстакады к

дробильному корпусу подходят консольно, не опираясь на здание.

Из приемного разгрузочного устройства твердое топливо

подается в КО двумя параллельными линиями (нитками) ленточных конвейеров, одна

из которых рабочая, вторая резервная.

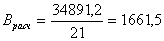

Расчетная часовая производительность каждой нитки, т/сут,

Врасч=Всут /Т, (59)

т/ч.

т/ч.

Расчетная часовая производительность каждой нитки должна

обеспечивать котельное отделение топливом в количестве, необходимом для работы

с номинальной нагрузкой и запасом в 10% всех котлов, предназначенных к

установке согласно полной проектной мощности станции, т/ч,

Вл. к=1,1×Врасч

, (60)

Вл. к=1,1×1661,5=1827,7

т/ч.

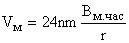

Производительность ленточного конвейера, равная

производительности вагоноопрокидывателя, зависит от типа ленты (в данном случае

лента желобчатая), ее ширины, скорости движения и угла наклона.

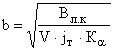

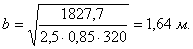

Требуемая ширина ленты, м,

,

(61)

,

(61)

где V- скорость ленты, принимаем V=2,5 м/с; jт-насыпной

вес топлива, принимаем jт=0,85 т/м3; Кα-коэффициент,

учитывающий угол естественного откоса α топлива на ленте. Угол α

обычно находится в пределах 35-40о. Так как конвейерная лента

плоская, то по [4] принимаем Кα=320.

Принимаем стандартное значение b=2 м .

Длина конвейера первого подъема Н=20м

L= ; м (62)

; м (62)

Где α-угол наклона принимаем равным 180

L=20/sin180=64,7м

Длинна конвейера второго подъема Н=32м

L=32/sin180=103,5м

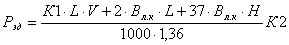

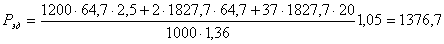

Мощность на валу приводного барабана ленточного конвейера

без сбрасывающего устройства, кВт,

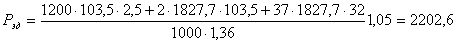

,

(63)

,

(63)

где L-длина конвейера между центрами приводного и концевого

барабанов, м; Н-высота подъема по вертикали между центрами приводного и

концевого барабанов, К1, К2-коэффициенты, зависящие соответственно от ширины

ленты и длины конвейера, К1=1200 и К2=1,05;

кВт.

кВт.

кВт.

кВт.

Дробленое топливо поступает в бункеры сырого угля.

Емкость бункеров сырого угля, сооружаемых при парогенераторе,

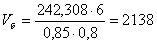

м3,

,

(64)

,

(64)

где t-число часов работы парогенератора на топливе,

запасенном в бункере, t=6 ч; Кз- коэффициент заполнения бункера,

равный 0,8; jт- насыпной вес угля, равный 0,85 т/м3.

м3.

м3.

Из бункеров сырого угля топливо с помощью питателей сырого

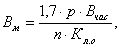

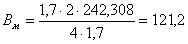

угля подается в углеразмольные мельницы.

(65)

(65)

где n – количество мельниц на котел, принимаем n=4.

т/ч.

т/ч.

Устанавливаем четыре тангенциальные молотковые мельницы

типа ММТ-2600/3360/590. Характеристика мельницы приведена в таблице21 .

Таблица21 Характеристика

мельницы

| Типоразмер |

Производительность по ,

т/ч |

Число оборотов, об/мин |

Мощность эл.дв, кВт |

Диаметр ротора, мм |

Вес мельницы, т |

| ММТ-2600/3360/590 |

101 |

590 |

800 |

2600 |

68,3 |

На каждую мельницу устанавливается мельничный вентилятор. Выбираем

мельничный вентилятор типа ВМ-160/850У. Характеристика мельничного вентилятора

приведена в таблице 22.

Таблица 22 Характеристика

мельничного вентилятора

| Типоразмер |

Производительность, тыс

м3/ч

|

Температура газа, оС

|

Число оборотов, об/мин |

Мощность эл.дв, кВт |

| ВМ-160/850У |

160 |

60 |

980 |

540 |

7.3Топливный склад

Для обеспечения электростанции топливом создают резервные

его запасы; оперативный резерв – в бункерах главного корпуса и в расходном

складе, долговременный –на резервном складе.

Топливо на складах укладывают в штабеля. Форма штабелей

угля м сланцев в плане зависит от занимаемой складом территории и от типа

применяемых на складе основных механизмов. Высота штабелей для этих топлив не

ограничивается и обуславливается лишь техническими возможностями складских

механизмов. Запас угля рассчитан на 15 суток т.к. станция расположена вблизи угольного

разреза. Для приема, укладки топлива в штабеля и выдачи его со склада применяем

грейферные краны-перегружатели.

Площадь, непосредственно занятая штабелями, м2,

,

(66)

,

(66)

где n – число суток запаса топлива на складе, n=15 суток; h

– высота штабеля, для данного склада принимаем h=40 м; к – коэффициент,

учитывающий угол естественного откоса (сползания) топлива в штабеле, k=0,85.

м2.

м2.

8. Вспомогательные сооружения

На проектируемой КЭС мазут используется в качестве

резервного топлива и в растопочном хозяйстве. Мазутное хозяйство состоит из

трех основных элементов: приемно-сливного устройства, состоящего из

разгрузочной железнодорожной эстакады, сливного лотка и промежуточной емкости;

склада, на котором расположены резервуары для хранения мазута; мазутной насосной.

Мазут в железнодорожных цистернах подается на разгрузочную

эстакаду, где самотеком сливается в межрельсовый лоток, а затем в промежуточную

емкость, откуда перекачивается насосами первого подъема в резервуары склада, из

которых насосами второго подъема подается по трубопроводам в КО.

Произведем расчет требуемого количества мазута хранимого на

станции.

Расчетный расход мазута на работу котла, кг/с,

,

,

где Qнр – низшая теплота сгорания

мазута марки 100, Qнр=40530 кДж/кг;

Dк расч =0,3Dк ном (67)

Dк расч=(0,3 950) 3=855

Требуемый объем мазута, м3,

,

(68)

,

(68)

где n– число котлов; m– количество суток работы на мазуте,

m=5 сут по [ 4 ]; r– плотность мазута, r = 1,015 т/м3.

м3.

м3.

8.2 Сооружение технического водоснабжения .

Для

охлаждения циркуляционной воды при оборотной системе водоснабжения сооружают

искусственные пруды-охладители, возводя плотны на небольших реках. Вода

охлаждается в пруде главным образом за счет ее испарения с поверхности пруда и

значительно меньше путем отдачи тепла воздуху.

Необходимую

активную площадь пруда для данной ТЭС, км2 , можно определить по

формуле

км2 (69)

км2 (69)

где Vсут-циркуляционный расход воды ТЭС, м3/сут;

fуд-удельная площадь, от 1,2 до 2 м2/(м3сут)

Vсут=nT VT 24 (70)

где-nT-количество турбин, VT-расход

воды на охлаждение .

Vсут=33500 6 24=4824000 м3/сут.

Sа=1,5 4824000/106 =7,3 км2

На проектируемой электростанции применяется оборотная

система водоснабжения. Циркуляционные насосы, для подачи охлаждающей воды в

конденсаторы турбин, размещаем на насосных станциях. Насосная станция состоит

из отдельных каиер, число которых соответствует количеству насосов, шаг ячеек

для насосов составляет 4.5м ширина составляет 15.5м.

За расчетную производительность циркуляционного насоса

принимаем величину летнего режима охлаждения. Расход циркуляционной воды на

одну турбину типа К-300-240 по таблице 2 QТУРБ= 33500 м3/ч.

Устанавливаем по одному насосу на турбину, каждый

производительностью 100% по [ 1 ]. Выбираем циркуляционные насосы типа

ОВП2-145. Характеристика циркуляционного насоса приведена в таблице 23.

Таблица 23 Характеристика

циркуляционного насоса

| Тип |

Напор,

м вод. ст. |

Производительность,

м3/ч

|

КПД, % |

P, кВт |

Частота

вращения, об/мин |

| ОВП2-145 |

16.4 |

38448 |

80 – 87 |

1550 |

375 |

8.4Сооружения электрической части

На данной КЭС на расстоянии не менее 10 м от фасадной стены ТО располагаются повышающие трансформаторы блоков и трансформаторы собственных

нужд.

Открытые распределительные устройства на КЭС занимает

большие площади и размещаются перед фасадной стеной главного корпуса.

Автотрансформатор связи установлен около РУ 500 кВ. На территории ОРУ

предусмотрены помещения для панелей релейной защиты, аккумуляторных батарей и

компрессорной. Оборудование компрессорной размещается в специальной несгораемой

постройке. Ресиверы с воздухом установлены с теневой стороны здания компрессорной.

Распределительные устройства СН 6 и 0,4 кВ размещаются в

главном корпусе вдоль фасадной стены.

Трансформаторно-масляное хозяйство (ТМХ) располагается в

отдельном несгораемом здании со стороны подъезда к станции. В составе ТМХ

предусмотрены: трансформаторная башня, помещение маслоочистительных аппаратов и

насосов, регенерационная, масло химическая лаборатория и кладовые.

8.5Подсобно-производственные здания и сооружения

Для КЭС требуются следующие подсобно-производственные

здания и сооружения: проходная, объединенный вспомогательный корпус (ОВК),

склад реагентов химводоочистки, общестационная компрессорная,

ацетиленокислородная станция, экипировочно-ремонтный блок, блок вспомогательных

сооружений на ОРУ. Здание ОВК состоит из многоэтажного инженерно-бытового

блока, он имеет размеры в плане 18x121 м с сеткой колонн 6x6 и высотой этажей

3,3м.

Список

литературы

1)Смирнов А.Д., Антипов К.М.

Справочная книжка энергетика, - 4- е изд., перераб. и доп. –

М.:Энергоатомиздат, 1984. – 440 с.

2)Цыганок А.П., Михайленко С.А.

Проектирование тепловых электрических станций: Учеб. пособие; КрПИ, -

Красноярск, 1991. – 119 с.

3)Рыжкин В.Я. Тепловые

электрические станции: Учебник для вузов. – 3-е изд., перераб. и доп. – М.:

Энергоатомиздат, 1987. – 447 с.

4)Тепловые и атомные

электростанции: Справочник / Под общ. ред. В.А. Григогьева и В.М. Зорина. – М.:

Энергоиздат, 1982. – 624 с.

5)Проектирование технологической

части тепловой электростанции: Метод. указания по курсовому и дипломному

проектированию для студентов специальности 1001 – «Электрические станции» /

Сост. В.А. Тремясов; КГТУ. Красноярск, 1998. 52 с.

6)Околович М.Н. Проектирование

электрических станций: Учебник для вузов. – М.: Энергоиздат, 1982. – 400 с.

7)Нормы технологического

проектирования тепловых электрических станций и тепловых сетей: ВНТП-81 /

Министерство энергетики и электрификации СССР. – М.: ЦНТИ Информэнерго, 1981. –

122