Курсовая работа: Расчет транспортных двигателей

СОДЕРЖАНИЕ

Задание на курсовую работу

Ведение

1. Тепловой расчет двигателя

1.1 Свежий заряд и продукты

сгорания

1.2 Процесс впуска

1.3 Процесс сжатия

1.4 Процесс сгорания

1.5 Процесс расширения

1.6 Индикаторные показатели

рабочего цикла

1.7 Эффективные показатели

рабочего цикла

1.8 Основные размеры двигателя

1.9 Построение индикаторной

диаграммы

2. Динамический расчет

2.1 Силы давления газов

2.2 Силы инерции

2.3 Суммарная сила и ее

составляющие

2.4 Суммарный крутящий момент

2.5 Силы, действующие на шатунные

шейки коленвала

Список использованных источников

Приложение

Задание на курсовую

работу

Спроектировать

карбюраторный двигатель 120 кВт и частотой вращения 4000 мин-1,

прототип ЗИЛ-130.

Введение

История. Устав «Товарищества на паях

автомобильного Московского общества» был утвержден 18 мая 1916 года.

Автомобильный завод АМО ("Автомобильное московское общество) был основан

торговым домом «Кузнецов, Рябушинские и К» 2 августа (20 июля по старому стилю)

1916 года. Рябушинскими планировалось развернуть на заводе производство

лицензионного 1,5-тонного грузовика «ФИАТ-15 Ter» образца 1915 года, но планам

помешала национализация после Великой октябрьской социалистической революции.

Первым директором завода был назначен Дмитрий Дмитриевич Бондарев. Начатое в

1915 году строительство, к революции было выполнено на 95 %. Постройка завода

велась под руководством выдающихся специалистов А. В. Кузнецова и А. Ф.

Лолейта. Фасады некоторых корпусов разработал архитектор К. С. Мельников. 15

августа 1918 г. АМО был национализирован под предлогом срыва Рябушинскими

условий контракта с Военным ведомством. Завод успел собрать из итальянских

сборочных комплектов 1317 грузовиков, из которых 432 ед. в 1917 г., 779 ед. — в

1918 г. и 106 ед. — в 1919 г.

В 1919—1923

гг. завод занимался ремонтом грузовиков иностранных марок и налаживал

производство моторов. Наиболее массовой восстанавливаемой (фактически заново)

моделью в этот период был американский 3-тонный грузовик «Уайт», который АМО

выпустил в количестве 131 ед. Этот грузовик даже хотели запускать в

производство, но предпочтение было всё же отдано более лёгкому «ФИАТ-15 Ter»,

на который имелась вся конструкторская документация. Кроме того, предприятие за

эти годы капитально восстановило 230 автомобилей, произвело средний ремонт 18 и

текущий ремонт 67 автомобилей, а также отремонтировало 137 мотоциклов. С 1920

года АМО участвовало в советской танковой программе, в частности с февраля по

июль было изготовлено 24 танковых двигателя для танка КС «Русский Рено».

Предприятие

продолжало восстанавливаться после разрухи и 1 ноября 1924 г. полностью

самостоятельно собрало первый полуторатонный грузовик АМО-Ф-15. 7 ноября

колонна из десяти автомобилей прошла в параде по Красной площади. Через неделю

после парада несколько грузовиков АМО-Ф-15 с успехом участвовали в автопробеге

по центральной России, чем подтвердили достаточный уровень качества продукции

АМО. После этого капвложения в дальнейшее развитие предприятия увеличились.

Совершенствовалась и конструкция АМО-Ф-15, который пережил за свой относительно

недолгий производственный цикл на АМО три модернизации. Конструкция грузовика

«Уайт» была переработана на АМО и передана для освоения на Ярославский

автозавод (бывший Завод Лебедева), где грузовик выпускался с 1925 года как Я-3

и стал родоначальником всех довоенных ЯГ-ов.

В 1925 г.

завод АМО переименован в 1-й Государственный автомобильный завод. В 1927 г.

директором был назначен И. А. Лихачёв. Производство постепенно возрастало, и к

1931 году было сделано 6971 экз. АМО-Ф15 из которых 2590 ед. было произведено в

1929/30 хозяйственном году. Однако масштабы стапельного производства были

совершенно неудовлетворительными для страны, разворачивавшей индустриализацию.

Поэтому в 1930 для выпуска на АМО была закуплена лицензия на американский

грузовик «Аутокар-5С» (Autocar-5S). Собранный из американских комплектов грузовик

назывался АМО-2. После локализации в 1931 г. и запуска конвейера (первого в

СССР) он был переименован в АМО-3, а мощность его мотора была увеличена по

сравнению с ранним образцом с 54 до 72 л.с. После модернизации в 1933 году

грузовик был переименован в ЗИС-5. В 1934 году, после завершения коренной

реконструкции предприятия (до 100 000 автомобилей в год) этот легендарный в

будущем грузовик пошёл в массовую серию. Суточный объём выпуска ЗИС-5 превысил

60 автомобилей. На базе ЗИС-5 были созданы 25 моделей и модификаций из которых

19 пошли в серию.

ЗИЛ

неоднократно был пионером применения в отечественном автомобилестроении многих

конструктивных новинок. Среди них гидравлический привод тормозов (1931 г.),

12-вольтовая система оборудования (1934 г.), восьмицилиндровый двигатель и

радиоприемник (1936 г.), гипоидная главная передача и стеклоподъёмники с

сервоприводом (1946 г.), четырехкамерный карбюратор и кондиционер (1959 г.),

четырёхфарная система освещения (1962 г.), дисковые тормоза (1967 г.).

Даты переименования

завода с 1916 г. по настоящее время:

1 января 1916 года —

Ремонтно-производственные мастерские

20 июля (2 августа) 1916

года — Автомобильный московский завод, АМО

30 апреля 1923 года —

Автомобильный московский завод им. Ферреро

1925 год — 1-й Государственный

автомобильный завод

1 октября 1931 года —

«1-й государственный автомобильный завод имени И. В. Сталина» (ЗиС).

26 июня 1956 года —

Московский дважды ордена Ленина ордена Трудового Красного Знамени автомобильный

завод им. И. А. Лихачева (ЗиЛ). [Постановление ЦК КПСС СМ СССР № 865].

13 июля 1971 года в

Московский трижды ордена Ленина ордена Трудового Красного Знамени автозавод им.

И. А. Лихачева Производственное Объединение (ПО ЗИЛ) [на основании приказа

Министерства автомобильной промышленности СССР от 1 июля 1971 г. № 221]

23 сентября 1992 года

предприятие было преобразованно в Акционерное московское общество открытого

типа «Завод имени И. А. Лихачёва» АМО ЗИЛ [Москва, регистрационная палата,

серия МРП, регистрационный номер № 007.127, реестр РСФСР, код ОКПО 00231395 и

решение правления АМО ЗИЛ].

15 июля 1996 года в

Открытое акционерное московское общество «Завод имени И. А. Лихачёва» АМО ЗИЛ

[Московская регистрационная палата, регистрационный № 7121-iu3].

Собственники и

руководство. Около

64 % акций АМО ЗИЛ контролирует правительство Москвы. В 2003 году столичные

власти передали ЗИЛ в управление Московской автомобильной компании («МАК»),

дочернему предприятию Центра инвестиционных проектов и программ («ЦИПП»).

Основанный бизнесменом Григорием Лучанским в конце девяностых, ЦИПП

специализируется на управленческом консалтинге, антикризисном управлении и

организации проектного финансирования.

Деятельность. АМО ЗИЛ специализируется на

производстве грузовых автомобилей полной массой от 6,95 т до 14,5 т, автобусов

малого класса длиной 6,6—7,9 м (производство под заказ) и легковых автомобилей

высшего класса (производство под заказ). В 1975—1989 гг. завод ежегодно собирал

по 195—210 тыс. грузовиков. В 1990-х объём производства катастрофически упал до

7,2 тыс. грузовиков (1996), после 2000 года возрос до 22 тыс., затем снова стал

снижаться. В 2009 году произведено 2,24 тыс. автомобилей. С 1924 по 2009 завод

произвёл 7 млн 870 тыс. 089 грузовых автомобилей, 39 тыс. 536 автобусов (в

1927—1961 гг., 1963—1994 гг. и с 1997 года) и 12 тыс. 148 легковых автомобилей

(в 1936—2000 гг.). Кроме того, в 1951—2000 гг. было изготовлено 5,5 млн бытовых

холодильников и в 1951—1959 гг. — 3,24 млн велосипедов. На экспорт в 51 страну

мира поставлено свыше 630 тыс. автомобилей.

За 2009 год АМО ЗИЛ

отгрузил потребителям 2253 грузовых автомобиля (49,6 % к 2008 году) и 4

автобуса (44,4 % к 2008 году). В 2009 году выручка компании составила 2,702

млрд руб. (74,8 % к 2008 году).

В 2008 году АМО ЗИЛ

планировало организовать СП с китайской компанией CNHTC по производству тяжёлых

дизельных грузовиков марки HOWO-ZIL. Из-за кризиса проект реализован не был. В

2009 году было достигнуто соглашение с Беларусью по сборке на мощностях ЗИЛа

грузовиков МАЗ и тракторов Беларусь (трактор) в объеме до 500 ед. в год для

нужд городского хозяйства Москвы. В ходе оптимизации производства, территория

предприятия должна быть сокращена до 62 га (в 1916-м — 63 га).

ЗИЛ-130 — советский грузовой автомобиль

производства Завода им. Лихачёва. Пришёл на смену ЗИЛ-164.

Первая партия автомобилей

в количестве пяти штук была изготовлена в сентябре 1962 года. Для опытной

эксплуатации грузовики были направлены на Ярославский шинный завод.

Интересно отметить, что в

отличие от предшественников, ЗИЛ-130 окрашивался эмалями голубого цвета (за

исключением автомобилей поставлявшихся в ВС).

С самого начала

проектировался не только ЗИЛ-130, но целое семейство автомобилей на его базе,

таких как ЗИЛ-130В1 (седельный тягач), ЗИЛ-130Г1 (длиннобазная модификация) и

некоторые другие, не имевшие заметных внешних отличий от базовой модели.

Немного о внешних

изменениях, которым подвергался автомобиль за свою долгую конвейерную жизнь:

- машины первых опытных

партий имели старые колеса с дисками от ЗИЛ-164А, инструментальный ящик,

закрепленный сзади под платформой, маленькое круглое зеркало заднего вида

(также от ЗИЛ-164А). Облицовка радиатора заметно отличалась от серийных машин,

а капот не имел вентиляционных горизонтальных отверстий. Заднее стекло

закрывалось защитной металлической сеткой.

- выпускавшиеся серийно

автомобили получили измененную облицовку радиатора и капот, два зеркала заднего

вида прямоугольной формы на кронштейнах совершенно иной формы, новые диски

колес с четырьмя отверстиями. Инструментальный ящик перенескли под платформу над

бензобаком.

- с февраля 1971 года

автомобили стали оснащать платформой с пониженной высотой бортов (575мм против

685мм), таких же, как у длиннобазного ЗИЛ-130Г1. Внешне кузов ЗИЛ-130 стал ниже

на одну доску - пять вместо прежних шести.

- с января 1974 года на

передних крыльях появились повторители поворота оранжевого цвета. В конце того

же года начали выпускаться шасси ЗИЛ-130АН с колесной базой 3800мм, и шасси

ЗИЛ-130К (с базой 3300мм), оснащенные рядным шестицилиндровым двигателем

ЗИЛ-157Д. Внешних отлдичий от аналогов с V-образными моторами эти автомобили не

имели. Тогда же, в 1974 году, машины стали комплектоваться новыми зеркалами

заднего вида большего размера (300х150мм против прежних 200х100мм).

- с 1977 небольшими

партиями начала изготавливаться модификация ЗИЛ-130ГУ с особо длинной базой

(5600мм), предназначенная для перевозки длинномерных легковесных грузов.

- в конце 1978 года все

автомобили семейства ЗИЛ-130 получили новую облицовку радиатора. Исчез

своеобразный козырек над фарами, подфарники стали устанавливаться над фарами.

Изменилась и зрительно расширилась средняя часть облицовки, получив два ряда

небольших прямоугольных отверстий (см. фото).

- с июня 1980 года

автомобили ЗИЛ-130, ЗИЛ-130В1, ЗИЛ-130Г, ЗИЛ-130Д, ЗИЛ-130Б, предназначенные

для работы с прицепным составом, начали оснащать опознавательным знаком

"Автопоезд" - три оранжевых фонаря на крыше кабины.

- С 1986 года в

соответствии с ОСТ 37.001-269-83 автомобили семейства ЗИЛ-130 получили новые

индексы: ЗИЛ-431410 (ЗИЛ-130), ЗИЛ-431510 (ЗИЛ-130Г), ЗИЛ-441510 (ЗИЛ-130В1),

ЗИЛ-431810 (ЗИЛ-138), ЗИЛ-431610 (ЗИЛ-138А) и т.д.

- с сентября 1992 года

ЗИЛ-130 выпускается на Уральском автомоторном заводе (УАМЗ) в г.Новоуральск.

Эти автомобили были упрощенным вариантом ЗИЛ-431410 с оперением,

унифицированным с автомобилем ЗИЛ-131Н.

В начале 80-х годов XX

века была разработана газобаллонная модификация ЗИЛ-138, предназначенная для

работы на смеси углеводородных газов пропан-бутан. Бензиновая система выполняла

роль резервной. Кроме бортового автомобиля в семейство ЗИЛ-138 входили

седельный тягач ЗИЛ-138В1 и шасси строительного самосвала ЗИЛ-138Д2.ю

История. Разработка перспективного автомобиля

ЗИС-125 (будущий ЗИЛ-130) началась на Заводе им. Сталина (ЗИС) еще в 1953 году.

Первые опытные образцы были созданы в 1957. В сентября 1962 года было начато

серийное, с 1964 — массовое производство. Один из наиболее массовых советских

грузовых автомобилей. Всего на ЗИЛ было выпущено 3 380 000 автомобилей до 1994.

C 1992 производился на Уральском автомоторном заводе (УАМЗ). В 2004 после

переименования предприятия в Автомобили и моторы Урала (АМУР) получил

отраслевой индекс АМУР-53131.

Особенности

конструкции. Впервые

в советской автомобильной промышленности были внедрены гидроусилитель руля,

синхронизированная коробка передач, новая конструкция шарниров карданной

передачи, трёхместная кабина, обмыв ветрового стекла, предпусковой

подогреватель двигателя и другие новшества.

Разное. По лицензии грузовики ЗиЛ-130

выпускались в КНР.

Погрузочная высота кузова

автомобиля (бортовой или фургон) составляла 1300—1400 мм, что идентично

расположению уровня пола железнодорожного вагона, это позволяет производить

перевалку грузов без использования погрузочных рамп на складах.

Существовала

катастрофическая нехватка рабочих на сборке автомобилей. Линия сборки

двигателей V8 была полностью автоматизирована. Сборку автомобилей на конвейере

ЗиЛа осуществляли военные срочной службы, кроме того была распространена

практика, когда сотрудники тех автотранспортных предприятий, куда должны были

поступить автомобили, выезжали в командировку на завод и в течение нескольких

недель работали на конвейере автозавода, фактически сами собирая свои

автомобили.

Решением аттестационной

комиссии в 1973 году автомобилю «ЗИЛ-130» был присвоен Государственный Знак

Качества СССР. Впрочем, автомобили ранних годов выпуска получали

благожелательные отзывы предприятий-потребителей и действительно

изготавливались достаточно качественно.

1.

ТЕПЛОВОЙ

РАЧЕТ ДВИГАТЕЛЯ

Тепловой расчет является

начальный этапом всех работ, связанных с проектированием двигателя. При

проведении расчетов необходимо сравнить данные отдельных его этапов с

соответствующими параметрами существующих двигателей. Если обнаружится ошибка –

проверить поворотным расчетом или изменить численные значения отдельных

принятых величин.

В соответствии с типом

двигателя (дизельный или с выполнением от искры) выбрать необходимый сорт

топлива – дизельное, с цетановым числом не менее 45 или бензин. Марка бензина

зависит от степени сжатия, которая определяет мощность двигателя. Для

высокооборотных двигателей следует применять повышенную степень сжатия.

Один из основных

показателей топлив – низшая теплота сгорания Нu, кДж/кг. Для всех сортов бензина Нu=44000 кДж/кг.

1.1 Свежий

заряд и продукты сгорания

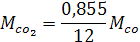

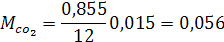

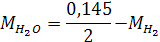

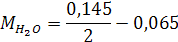

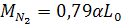

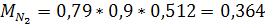

Количество свежего заряда

или горючей смеси для карбюраторных ДВС, кмоль/кг топлива,

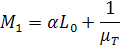

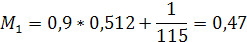

Здесь α –

коэффициент избытка воздуха: α=0,7 – 1,18.

μт –

молекулярная масса паров топлива, кг/кмоль: μт=110 – 120.

L0 – теоретически необходимое количество

воздуха для сгорания 1 кг топлива, кмоль/кг: L0=0,512.

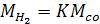

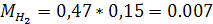

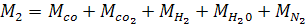

Количество продуктов

сгорания М2 подсчитывается как сумма отдельных составляющих смеси,

кмоль/кг.

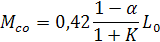

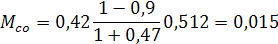

При неполном сгорании (в

карбюраторных ДВС α<1)

Здесь К – отношение числа

киломолей водорода к окиси углерода, составляющее от 0,45 до 0,50.

Общее количество

продуктов неполного сгорания, кмоль/кг,

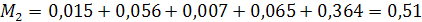

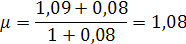

Теоретический коэффициент

молекулярного изменения

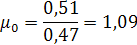

Действительный

коэффициент молекулярного изменения:

где γ – коэффициент

остаточных газов, его значение от 0,06 до 0,10.

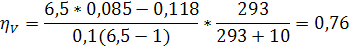

1.2

Процесс впуска

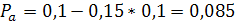

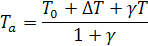

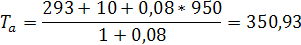

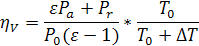

Расчет процесса впуска заключается в определении величин давления Pa, МПа, температуры Та, К,

конца впуска и коэффициента наполнения ηV:

Давление Р0 и температуру Т0 окружающей среды

обычно принимают Р0=0,1 МПа и Т0=293 К. Степень сжатия

ε принять по данным двигателя прототипа. Потери давления на впуске ∆Ра=(0,1

– 0,2)Р0 МПа. Температура подогрева заряда ∆Т= 0 – 20 К.

Температура остаточных газов Тr=900 – 1000 К. Давление остаточных газов Рr=(1,1 – 1,25)Р0 МПа.

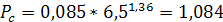

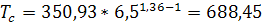

1.3

Процесс сжатия

Параметры рабочего тела в

конце процесса сжатия – давление Рс, МПа, и температуру Тс,

К, определяют по уравнениям политропного процесса по формулам:

где n1 – средний показатель политропы сжатия, величина

которого зависит от многих факторов. Для приближенных расчетов его значение

имеет следующие величины:

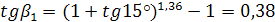

n1=1,36 – 1,37.

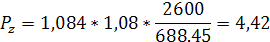

1.4 Процесс

сгорания

Расчет процесса сгорания

заключается в определении максимальных значений температуры Тz и давления Pz в цилиндре двигателя. Однако подсчет

величины Тz представляет

определенные трудности и ее принимают по опытным данным:

Тz=2400 – 2800 К.

Давление конца сгорания в

карбюраторных двигателях, МПа,

Вследствие потерь в

карбюраторных ДВС действительное давление конца сгорания, МПа,

1.5

Процесс расширения

Расчет процесса

расширения заключается в определении давления Рв МПа и температуры Тв

К по уравнениям политропного процесса:

где n2 – средний показатель политропы расширения. Эту

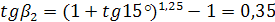

величину принимают по опытным данным в пределах n2=1,24 – 1,25.

1.6 Индикаторные

показатели рабочего цикла

Теоретическое среднее

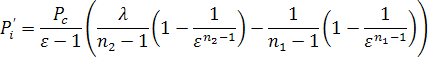

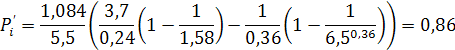

индикаторное давление для карбюраторных двигателей, МПа:

где λ=3,2 – 4,2 –

степень повышения давления.

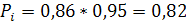

Действительное среднее

индикаторное давление

где φn=0,92 – 0,97 – коэффициент полноты

индикаторной диаграммы.

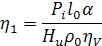

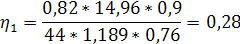

Индикаторный КПД

l0=14,96

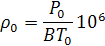

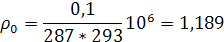

ρ0 –

плотность заряда на впуске, кг/м3,

где В=287 Дж/кг*град –

удельная газовая постоянная для воздуха.

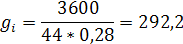

Индикаторный удельный

расход топлива, г/кВт ч,

Величину Нu в выражениях (1.31) и (1.33) следует

принять в МДж/кг.

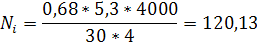

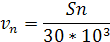

1.7 Эффективные

показатели рабочего цикла

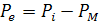

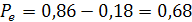

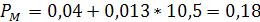

Среднее эффективное

давление, МПа,

где Рм –

среднее давление механических потерь, которое подсчитывают с учетом средней

скорости поршня  n, м/с:

n, м/с:

Рм=0,04+0,013 n

n

Для современных

двигателей величину  n принимают в пределах:

n принимают в пределах:

n=12 – 15 для ДВС с воспламенением от искры легковых

автомобилей,

n=12 – 15 для ДВС с воспламенением от искры легковых

автомобилей,

n=9 – 12 для ДВС с воспламенением от искры грузовых

автомобилей.

n=9 – 12 для ДВС с воспламенением от искры грузовых

автомобилей.

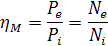

Механический КПД

Эффективный КПД

Эффективный удельный

расход топлива, г/кВт*ч,

Здесь Нu принять в МДж/кг.

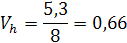

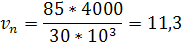

1.8 Основные

размеры двигателя

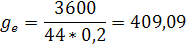

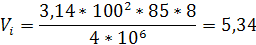

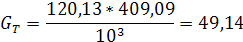

Литраж двигателя, л, дм3,

Здесь τ=4 –

тактность современных транспортных двигателей.

Рабочий объем одного

цилиндра, дм3,

где i – число цилиндров.

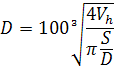

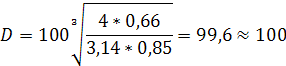

Диаметр цилиндра и ход

поршня, мм:

где S/D – отношение хода поршня к диаметру цилиндра, которое по

опытным данным имеет следующие значения:

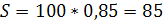

S/D=0,7 – 1,0.

Полученные значения D и S округляют до целого числа и по полученным величинам

подсчитывают показатели двигателя:

Литраж, дм3,

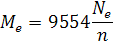

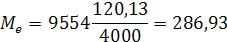

Крутящий момент, Н*м,

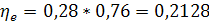

Числовой расход топлива,

кг/ч,

Средняя скорость поршня,

м/с,

Полученное значение Ne сравнивают с заданной мощностью.

Если расхождение составляет более 5%, следует принять другие значения скорости

поршня.

Используя параметры

основных процессов рабочего цикла построить индикаторную диаграмму на

миллиметровой бумаге формата А4.

1.9 Построение

индикаторной диаграммы

Построение индикаторной

диаграммы двигателя внутреннего сгорания производится с использованием данных

расчета рабочего процесса.

При построении диаграммы

ее масштабы рекомендуется выбирать с таким расчетом, чтобы получить высоту,

равную 1,2 – 1,7 ее основания.

В начале построения на

оси абсцисс откладывают отрезок АВ, соответствующий рабочему объему цилиндра,

т.е. по величине равной ходу поршня в масштабе Мs, в зависимости от него масштаб принять 1:1, 1,5:1 или

2:1.

Отрезок ОА, мм,

соответствующий объему камеры сгорания, определяется из соотношения

При построении диаграммы

рекомендуется выбирать следующий ряд масштабов давлений: Мр=0,02;

0,025; 0,04; 0,05; 0,07 – 0,10 МН/м2 на 1 мм чертежа.

Затем по данным теплового

расчета на диаграмме откладывают в выбранном масштабе величины давлений в

характерных точках: а, с, z’, z, b, r.

Построение политроп

сжатия и расширения можно производить графическим или аналитическим методами.

По наиболее

распространенному графическому методу Брауэра политропы сжатия и расширения

строят следующим образом.

Из начала координат

проводят луч ОС под произвольным углом α к оси абсцисс (для получения

достаточного количества точек па политропах рекомендуется α=15°). Далее из

начала координат проводят луч OD и OE под определенными углами β1

и β2 к оси ординат. Эти углы определяют из соотношений

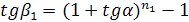

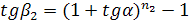

где n1 и n2 – соответственно показатели

политроп.

2.

ДИНАМИЧЕСКИЙ

РАСЧЕТ

Динамический расчет

кривошипно-шатунного механизма (КШМ) заключается в определении суммарных сил и

моментов, возникающих от давления газов и от сил инерции.

Во время работы двигателя

на детали КШМ действуют:

- силы давления газов в

цилиндре;

- силы инерции

возвратно-поступательно движущихся масс;

- центробежные силы.

В течение каждого

рабочего цикла силы, действующие в КШМ, непрерывно изменяются по величине и

направлению. Поэтому для определения характера изменения этих сил по углу

поворота коленчатого вала их величины определяют для различных положений

кривошипа через 30°. Результата динамического расчета сводятся в таблицы.

За время полного рабочего

цикла сила от давления газов, силы инерции и эффективный крутящий момент

изменяются по величине и направлению. Центробежная сила от вращающихся масс

изменяется только по направлению. В многоцилиндровых двигателях возникают

продольные моменты от сил инерции возвратно-поступательно и вращательно

движущихся масс (рис.1).

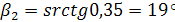

Рис.1. Схема сил и

моментов, действующих в КШМ.

Р – суммарная сила; N – нормальная сила; S – сила, действующая по шатуну; К –

сила, направленная по радиусу кривошипа; Т – тангенциальная сила; ω –

угловая скорость; α – угол поворота кривошипа; β – угол наклона

шатуна от оси цилиндра.

Основные исходные данные

для динамического расчета – ход поршня, диаметр цилиндра и индикаторная

диаграмма – получают в тепловом расчете. Дополнительно необходимо выбрать и

обосновать длину шатуна, массы поршневой и шатунной групп.

Для определения длины

шатуна пользуются величиной λ=R/Lш, равной отношению радиуса кривошипа R (половина хода поршня S) к длине шатуна. Для предварительных

расчетов принимаются λ=0,25 – 0,30.

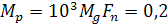

Массы поршневой группы mш и неуравновешенных частей кривошипа mk (кг) принимают по заданным удельным

конструктивным массам, приходящимся на единицу площади поршня Fn

где Fn – площадь поршня, м2

D=60 – 100 мм

Удельная масса поршня m’n=100 – 150 кг/м2

Удельная масса шатуна

m’ш=120 – 200 кг/м2

Удельная масса m’k=150 – 200 кг/м2

Большие значения m’ соответствуют двигателям с большим

диаметром цилиндра. V – образные

двигатели с двумя шатунами на шатунной шейке имеют большие значения m’k.

2.1 Силы

давления газов

Силы давления газов,

действующих на поршень, условно заменяют одной силой, приложенной к оси поршневого

пальца и направленной по оси цилиндра. Определяется эта сила для каждого

значения угла поворота кривошипа α по индикаторной диаграмме, рассчитанной

для нормального режима работы двигателя. Для этого полученную при тепловом

расчете диаграмму в координатах P – V перестраивают методом проф. Ф.А.

Бриска в развернутую, с координатами Р – α. Для этого, под индикаторной

диаграммой строят полуокружность радиусом R=S/2. Далее от

центра полуокружности (точка 0) в сторону нижней мертвой точки откладывается поправка

Брикса, равная Rλ/2.

Полуокружность из центра 0 делят лучами на шесть частей, а из центра 0’

проводят линии, параллельные этим лучам. Точки, полученные на полуокружности,

соответствуют определенным углам положения кривошипа. Из этих точек проводят вертикальные

линии до пересечения с контуром индикаторной диаграммы.

Справа от индикаторной

диаграммы наносят координаты Р – α. При этом ост абсцисс располагают на

уровне линии атмосферного давления Р0, так как давление на диаграмме

Р – α изображается избыточное давление над поршнем. Ось абсцисс на

диаграмме Р – α делят вертикальными линиями на отрезки, через 30° угла

поворота кривошипа и обозначают точки соответствующими значениями угла.

Развертку индикаторной

диаграммы начинается от верхней мертвой точки процесса впуска. Для чего

величины давлений, полученные пресечением вертикальных линий с контуром

диаграммы Р – V, переносят на соответствующие линии

диаграмма Р – α. Следует учесть, что давление процесса впуска на диаграмме

Р – α должны быть отрицательными. Точку Zg действительного давления конца

сгорания, отмечают на развернутой диаграмме отдельно, так как ее положение

соответствует 370° угла поворота кривошипа. Полученные точки соединяют плавной

кривой с помощью лекала.

Численное значение

величины силы давления газов на поршень (кН) определяют по формуле:

где Рг и Р0

– давления газа на поршень и атмосферное давление в МН/м2, принятые

по диаграмме Р – V, Fn – площадь поршня, м2.

Поскольку площадь поршня

есть величина постоянная, то кривая сил Рr в диаграмме Р – α будет иметь тот же характер,

что и кривая давления газов Рг.

Для определения величины

сил давления газов по развернутой диаграмме пересчитывают ее масштаб (кН/мм)

где Мg – масштаб давления, Fn – площадь поршня, м2.

Шкалу сил наносят на оси

ординат развернутой диаграммы. Составляют сводную таблицу величин, определяемых

динамическом расчете. В графу 1 записывают значения угла поворота кривошипа от

0° до 720° через принятый интервал 30°. Отдельно помещают угол 370°, которому

соответствует максимальное давление газа. По развернутой диаграмме для каждого

угла поворота кривошипа определяют значения силы давления газа Рr и заносят в графу 2 с

соответствующим знаком. Силы считаются положительными, если они направлены к

оси коленчатого вала.

2.2 Силы

инерции

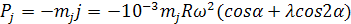

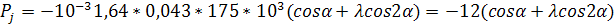

Силы инерции, действующие

на КШМ, разделяются на две группы. К первой группе относятся силы инерции Рj (кН) масс, совершающих

возвратно-поступательное движение. Это массы поршневой группы mn и верхней части шатуна mшп, которое условно приведены к оси

поршневого пальца.

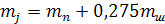

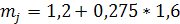

где mj – масса деталей, совершающих возвратно-поступательное

движение, mj=mn+0,275mш, j – ускорение

поршня.

За знак минус в уравнении

Рj показывает, что сила инерции

напрвалена в строну, противоположную ускорению.

mшп=0,275mш – часть массы шатуна, приведенная к оси поршневого пальца; mш – полная масса шатуна; R – радиус кривошипа, м;

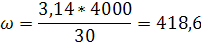

ω=πn/30 – угловая скорость вращения

кривошипа, 1 м/сек; n – число оборотов

коленвала.

Значения

тригонометрической функции

в зависимости от α и

λпринимают из таблицы приложения и заносят в таблицу.

Силы инерции Рj действуют по оси цилиндра и

считаются положительными, если ни направлены к оси вращения кривошипа.

Полученные значения Рj заносят в таблицу и по ним строят

графики изменения этой силы в зависимости от угла поворота на развернутой

индикаторной диаграмме в том же масштабе.

Ко второй группе

относятся силы инерции КR

(кН) масс, совершающих вращательное движение. Это массы кривошипа и нижней

головки шатуна.

Сила KR не изменяется по величине при

постоянной угловой скорости, действует по радиусу кривошипа и направлена от оси

коленчатого вала.

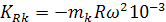

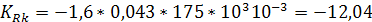

Центробежная сила КR является результирующей двух сил:

КRш – силы инерции вращающихся масс шатуна

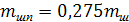

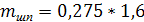

где mшк – масса шатуна, приведенная к оси

кривошипа mшк=0,275mш;

КRш – силы инерции вращающихся масс кривошипа

здесь mк – масса кривошипа.

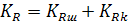

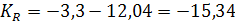

Тогда суммарная сила

инерции вращающихся масс

2.3 Суммарная

сила и ее составляющие

Суммарную силу (кН),

действующую в кривошипно-шатунном механизме и сосредоточенную на оси поршневого

пальца, определяют путем алгебраического сложения силы давления газов и силы

инерции возвратно-поступательно движущихся масс

Результат заносят в

таблицу, затем строят график изменения этой силы на диаграмме Р – α.

Воздействие от силы Р

предается на стенки цилиндра перпендикулярно его оси и на шатун по направлению

его оси.

Сила N (кН), действующая перпендикулярно

оси цилиндра, называется нормальной. Она считается положительной, если

создаваемый ею момент относительности оси кривошипа будет направлена в сторону,

противоположную направлению вращения коленвала:

Значения

тригонометрических функций в зависимости от угла поворота кривошипа α и

λ принимаются по таблице приложения, заносятся в соответствующие графы

таблицы. Подсчитанные значения N

записываются в таблицу и строят график изменения ее по углу поворота в том же

масштабе, что и для сил Р.

Сила S (кН), действующая по оси шатуна,

Она считается

положительной, если сжимает шатун, и отрицательной, если его растягивает.

Подсчитанные величины сил S

заносят в таблицу. Строят график изменения ее в том же масштабе. Для лучшей

компоновки сил N и S совмещают.

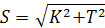

От действия силы S на шатунную шейку возникают две

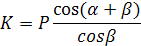

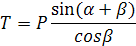

составляющие силы К и Т (кН).

Сила, направлена по радиусу

кривошипа,

и тангенциальная сила,

направленная по касательной к окружности радиуса кривошипа,

Сила К считается

положительной, если она сжимает щеки колена. Сила Т положительна, если

создаваемый ею момент направление, совпадающее с направлением вращения

коленчатого вала.

Подсчитывают силы К и Т,

заносят в графы таблицы, строят совмещенный график этих сил в зависимости от

угла поворота кривошипа.

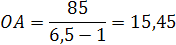

2.4

Суммарный крутящий момент

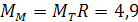

Крутящий момент Мк

(Нм), развиваемый в одном цилиндре двигателя, определяется как произведение

тангенциальной силы Т (Н) на радиус кривошипа R (м).

Величина R постоянна, поэтому зависимость

крутящего момента от угла поворота кривошипа будет иметь то же характер, что и

сила Т.

Масштаб крутящего момента

где Мт –

масштаб силы Т.

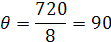

Для построения кривой

суммарного крутящего момента многоцилиндрового двигателя производят графическое

суммирование кривых крутящих моментов каждого цилиндра, сдвигая одну кривую

относительно другой на угол θ (град) поворота кривошипа между вспышками.

Так как для каждого цилиндра двигателя величина и характер изменения крутящего

момента по углу поворота коленчатого вала одинаковы и отличаются лишь угловым

интервалом, то для подсчета суммарного крутящего момента двигателя достаточно

иметь кривую момента одного цилиндра.

Для 4-тактного двигателя

суммарный крутящий момент будет периодически изменяться через

где i – число цилиндров двигателя.

При графическом

построении кривой суммарного крутящего момента кривой силы Т одного цилиндра

делится через 10 градусов на число участков, равное числу цилиндров. Все

участки кривой сводятся в один и графически суммируется. Результирующая кривая

показывает изменения суммарного крутящего момента двигателя в зависимости от

угла поворота коленвала.

Суммарный крутящий момент

можно определить табличным способом. Для этого составляют суммарную таблицу и

записывают в нее величины отрезков, соответствующих значений силы Т (Н) через

10 градусов от 0 до угла θ чередование вспышек в цилиндрах двигателя.

Затем построчно складывают показания для соответствующих значений угла,

умножают на радиус кривошипа R (м).

По полученным данным строят кривую изменения суммарного крутящего момента по

углу поворота коленвала. В соответствии с масштабом наносят шкалу момента.

| Угол, град |

1-й |

2-й |

3-й |

4-й |

5-й |

6-й |

7-й |

8-й |

Суммарное значение силы Т, Н |

Суммарный крутящий момент, Нм |

| 0 |

0 |

2,9 |

0 |

-3,9 |

0 |

8,7 |

0 |

-3,3 |

4,4 |

187 |

| 10 |

-4 |

4,6 |

-1,2 |

-1,8 |

3,2 |

9,2 |

-1,6 |

-0,6 |

7,8 |

311,5 |

| 20 |

-6,7 |

5,4 |

-2,4 |

0,6 |

4,4 |

9 |

-2,8 |

2,2 |

9,7 |

412,2 |

| 30 |

-7,4 |

5,5 |

-3,3 |

2,8 |

4,9 |

8,4 |

-3,6 |

4,2 |

11,5 |

488,7 |

| 40 |

-7,2 |

5,2 |

-4,6 |

4 |

4,4 |

7,2 |

-4,6 |

5,7 |

10,1 |

429,2 |

| 50 |

-5,8 |

4,4 |

-5,4 |

4,7 |

4,4 |

5,5 |

-5,4 |

7 |

9,4 |

399,5 |

| 60 |

-4,5 |

3,3 |

-5,8 |

4,8 |

5,2 |

4,4 |

-5,8 |

7,2 |

8,8 |

369,8 |

| 70 |

-2 |

2,2 |

-5,7 |

4,2 |

6,3 |

2,7 |

-5,6 |

6,6 |

8,7 |

369,7 |

| 80 |

0,8 |

1,2 |

-5 |

2,5 |

7,7 |

0,9 |

-4,7 |

3,4 |

6,8 |

289 |

| 90 |

2,9 |

0 |

-3,9 |

0 |

8,7 |

0 |

-3,3 |

0 |

4,4 |

187 |

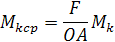

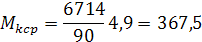

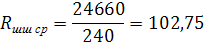

По графики определяют

средний крутящий момент двигателя (Нм)

где F – площадь (мм2),

заключенный между кривой Мк и осью абсцисс. При построении графика

на миллиметровой бумаге эту площадь можно подсчитать по клеткам; ОА – длина

отрезка (мм); Мм – масштаб момента.

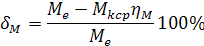

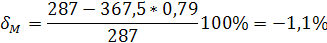

Оценивают точность

расчетов и графического построения, сравнивая подсчитанный Мкср с

величиной эффективного крутящего момента, полученной в тепловом расчете. Ошибка

здесь ηм

– механический КПД двигателя. Ошибка δм не должна превышать 5%.

На графике наносят

значения максимального, минимального и среднего крутящих моментов двигателя.

2.5 Силы,

действующие на шатунные шейки коленвала

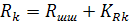

Результирующую силу Rшш, нагруженную шатунную шейку, находят

графическим сложением силы S,

действующей по оси шатуна, с центробежной силой инерции вращающихся масс шатуна

КRш:

Вначале строят полярную

диаграмму силы S, так как она

является суммирующей двух сил К и Т:

В прямоугольных

координатах вправо откладываются положительные значения силы Т, вверх –

отрицательные значения К. Начинают построение от угла α=0. Отложив в

масштабе значения сил Т0 и К0, взятые из таблицы

получают, точку S1. Точка 2 наносят, напротив значения

Т30 и К30, т.е. для угла α=30° и т.д. Точки 1, 2 и

другие соединяют плавной линией в порядке нарастания углов. Полученная

диаграмма представляет собой полярную диаграмму изменения силы S. Соединив полюс 0 диаграммы с любой

точкой ее контура, получим величину силы, S для данного угла α, например вектор S2, для α=30°.

Затем в полученной

полярной диаграмме из полюса 0 в масштабе отрезок, равной силе КRш, и на оси ординат наносят новый полюс 0ш.

Такое сложение векторов возможно, так как при постоянной угловой скорости

центробежная сила КRш постоянна

по величине и всегда направлена по радиусу кривошипа.

Кривая с точками 1, 2 и

т.д., имеющая полюс в точке 0ш, представляет собой полярную

диаграмму нагрузки Rшш на шатунную шейку в зависимости от

углов поворота коленвала.

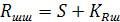

Суммарную силу,

действующую на колено и вызывающую изгиб шатунной шейки, определяют как сумму

сил

где КRk – сила инерции вращающихся масс

кривошипа.

Полярную диаграмму

достраивают. По вертикали вниз от полюса 0ш величину центробежной

силы инерции КRk в

масштабе, находят новый полюс 0к. При этом диаграмма превращается в

полярную для суммарной силы, действующей на колено. Векторы, соединяющие полюс

0к с соответствующими точками полярной диаграммы, в масштабе

выражают силы Rк, изгибающей шатунные шейки.

Для расчета коленчатого

вала на прочность необходимо определить средние Rшш ср и максимальное Rшш мах значения

сил, действующих на шатунную шейку.

Для этого полярную

диаграмму с полюсом в точке 0ш перестраивают в прямоугольные

координаты. На оси абсцисс наносят точки от 0° до 720° через 30° и через них

проводят линии, параллельные оси ординат. На них откладывают величины векторов Rшш от центра 0ш полярной

диаграммы в соответствии с определенными углами α. При построении

развернутой диаграммы все векторы должны быть положительными. Концы отложенных

векторов соединяют плавной линией. На полученном графике наносят максимальное,

минимальное и среднее значения Rшш. Последнюю определяют по площади,

заключенной между кривой, графика, осью абсцисс и ординатами с помощью

планиметра. Площадь можно с достаточной точностью подсчитать по клеткам, если

диаграмма построена на миллиметровке:

где F – площадь диаграммы (мм2);

ОА – отрезок от 0° до 720° (мм); Мр – масштаб давлений.

На диаграмме проводят

линию на расстоянии Rшш ср от оси абсцисс.

Список использованных

источников

1.

Архангельский, В.

М. Автомобильные двигатели /В. М. Архангельский /М.: Машиностроение, 1977.591с.

2.

Колчин, А. И.

Расчет автомобильных и тракторных двигателей / А. И. Колчин, В. П. Демидов. М.:

Высш. Шк., 2002.496 с.

3.

Мартынов А. А.

Транспортная энергетика. Расчет транспортных двигателей/ Красноярск: ИПЦ КГТУ,

2004. 56 с.