Курсовая работа: Разработка конструкции цифрового FM-приемника

ВВЕДЕНИЕ

Нашу

жизнь не возможно представить без радио и радиосодержащей аппаратуры. А

началось это с того как в 1887 г. своими экспериментами немецкий физик Г.Р.

Герц (1857 - 1894) доказал справедливость гипотезы Дж.К. Максвелла (1831 -

1879) о существовании электромагнитных волн, распространяющихся со скоростью

света (называемых теперь радиоволнами), многие изобретатели в разных странах

занялись вопросом использования этих волн для беспроволочной передачи сигналов.

Немалый вклад внесли в это французский физик Э. Бранли (1844 - 1940), а также

английский ученый О. Дж. Лодж (1851 - 1940). Первая в мире радиопередача была

осуществлена в России знаменитым изобретателем и ученым А.С. Поповым (1859

-1906). В 1888 г. ученый узнал об открытиях Герца и немедленно приступил к их

воспроизведению. В 1889 г. в одной из своих лекций, Попов впервые указал на

возможность использования электромагнитных волн для передачи сигналов на

расстояние без проводов. Огромное значение для дальнейшего развития

электросвязи имело появление на рубеже ХIХ и ХХ вв. электронных ламп. В 1883 г. Эдисон обнаружил, что стеклянная колба вакуумной лампочки накаливания темнеет из-за

распыления материала нити. Впоследствии было установлено, что причиной этого "эффекта

Эдисона" является испускание электронов раскаленной нитью лампочки

(явление термоэлектронной эмиссии). В 1904 г. английский ученый Дж. Э.Флеминг (1849 -1945) изобрел вакуумный диод (двух электродную лампу) и применил его в

качестве детектора (преобразователя частот электромагнитных колебаний) в

радиотелеграфных приемниках. В 1906 г. американский конструктор Ли де Форест

(1873 - 1961) создал трехэлектродную вакуумную лампу - триод (аудион Фореста),

которую можно было использовать не только в качестве детектора, но и усилителя

слабых электрических колебаний. Спустя 4 года инженеры Либен, Рейкс и Штраус в

Германии сконструировали триод с сеткой в виде перфорированного листа алюминия,

помещенной в центре баллона. Однако первые приборы имели слабый коэффициент

усиления. Необходимы были дополнительные изыскания, чтобы превратить триод в

настоящий усилитель. Этим новым устройством была регенеративная схема (1912)

американского радиотехника Э.Х. Армстронга (1890 -1954). Это был чувствительный

приемник и первый немеханический генератор чистых непрерывных синусоидальных

сигналов. Регенеративная схема Армстронга была быстро принята промышленностью.

В 1915 г. между Нью-Йорком и Сан-Франциско была установлена

трансконтинентальная телефонная связь с применением регенеративных

ретрансляторов. В современной радиоэлектронике вы не обнаружите ни одной лампы

их заменили транзисторы а транзисторы в свою очередь заменили микросхемы и микроконтроллеры.

Что позволило в значительной мере уменьшить размеры и вес радиоаппаратуры.

Современные цифровые радиоприемники УКВ диапазона размером всего несколько

сантиметров. Широкое используются радиоприемники в автомобилях. В связи

с этим радиоприемники должны

быть хорошо защищены от электромагнитного, механического, температурного воздействия.

Элементная база должна быть подобрана таким образом что бы при воздействии

внешних факторов параметры оставались в заданных пределах. В данной курсовой

работе произведем разработку

цифрового FM приемника обладающим следующими возможностями:

- плавная настройка на станцию;

- энергонезависимая память на 20 радиостанций;

- электронная регулировка тембра звучания в пределах ± 10 дБ,

с шагом 2 дБ.

Так же в данной работе произведем автоматизированное

проектирование печатной платы, и корпуса радиоприемника с использованием

современным пакетов прикладных программ. Что позволит ускорить процесс

разработки и производства данного изделия.

1. РАЗРАБОТКА

РАЗВЕРНУТОГО ТЕХНИЧЕСКОГО ЗАДАНИЯ И ФОРМУЛИРОВАНИЕ ДОПОЛНИТЕЛЬНЫХ ЧАСТНЫХ

ТРЕБОВАНИЙ К КОНСТРУКЦИИ ИЗДЕЛИЯ

Введение

В

данном разделе описываем приемлемый конечный результат предстоящего процесса

проектирования, независимый от проектных характеристик, которые могут свободно

изменяться в зависимости от условий эксплуатации.

Основание для разработки

Основанием для разработки

служит задание по курсовому проектированию выданное 03 января 2009г. на тему: "Разработка

конструкции цифрового FM-приемника"

Источник разработки

Источником разработки является

схема электрическая принципиальная (Приложение №1)

Технические требования

Климатическое исполнение О.

Общеклиматическое исполнение.

Для макроклиматических

районов на суше, кроме макроклиматического района с очень холодным климатом (концентрация

хлоридов - 0,3 - 300 мг/м2·сут., сернистого газа - не более 250 мг/м2·сут.).

Диапазон рабочих

температур при эксплуатации минус 60...+50 °С для 1-й категории. Для данного

изделия категория 2 , диапазонам рабочих температур при эксплуатации +50…-60°С

Вариант исполнения : наземная,

возимая.

Годовой выпуск 5000

шт/год

Конструкция цифрового

FM-приемника должна обеспечивать: удобство эксплуатации, возможность ремонта, доступ

ко всем элементам, узлам, требующим регулирования.

Для антикоррозионной защиты

поверхность деталей, сборочных единиц и блока в целом применять гальванические

и лакокрасочные покрытия.

Габаритные размеры 110×70мм

Напряжение питания от

внешнего источника +10В…+15В

Предусмотреть возможность

охлаждения элементов, защищенность от пыли и влаги.

Конструктивные параметры:

- масса устройства не более 0,4 кг;

- габаритные размеры не более 120´100´45 мм;

- изделие не создает

мощных радиопомех.

2. ОБЗОР АНАЛОГИЧНЫХ РАЗРАБОТОК И АНАЛИЗ

ТЕХНИЧЕСКОГО УРОВНЯ РАЗРАБАТЫВАЕМОЙ КОНСТРУКЦИИ

SONY

ICF-SW7600G

Цифровой

радиоприемник серии "WORLD BAND RECEIVER", диапазоны FM

stereo/MW/SW/LW, память на 100 станций, ЖК дисплей с подсветкой, индикатор

настройки, телескопическая антенна. Made in Japan!

GRUNDIG Yacht Boy P2000

Цифровой радиоприемник,

FM-stereo/MW/ SW-1/SW-2, шаг настройки 50kHz(FM), 10kHz(MW), 5kHz(AM),

часы/таймер, память на 20 станций, ЖК дисплей с подсветкой, телескопическая

антенна, питание AC/DC 4.5V. Размеры 142x92x35 мм, вес 330 гр.

Si4704/05

Усовершенствованный FM

радиоприемник Si4704/05 является наиболее продвинутым портативным решением из

предлагаемых в настоящий момент на рынке, сочетая в себе

встроенную поддержку

антенны, цифровой аудио выход, повсеместно поддерживает диапазон FM частот, а

также имеет чрезвычайно гибкую FM функциональность при простом интерфейсе

управления.

Основные характеристики:

- Поддерживаемый диапазон

FM частот (64–108 МГц)

- Поддерживает

интегрированную антенну

- Настройка радио

- Автоматический контроль

частоты и автоматический регулятор усиления.

- Настраиваемое

моно/стерео.

Области применения:

Сотовые телефоны,MP3

плееры, "Карманные компьютеры", электронные записные книжки,

портативное радио, аэронавигация, автомобильные устройства, бытовая электроника.

Si4708/09

Si4708/09 представляет

собой самый миниатюрный FM радиоприемник, являющийся продолжением семейства

Si4700 FM радиоприемников и сочетающий в себе дальнейшее упрощение применения,

а также привлекательность благодаря добавлению функции приема FM радио в

мобильные устройства.

Основные характеристики:

Поддерживаемый диапазон FM

частот (76–108 МГц)

Автоматический контроль

частоты и автоматический регулятор усиления, защита от перегрузки, измерение

мощности сигнала, цифровой радиоприемник низко-промежуточной частоты

Области применения:

- сотовые телефоны;

- MP3 плееры;

- "Карманные

компьютеры", электронные записные книжки;

- портативное радио;

- аэронавигация;

- автомобильные

устройства;

- бытовая электроника;

- USB FM радио.

3. АНАЛИЗ ТРЕБОВАНИЙ ТЕХНИЧЕСКОГО

ЗАДАНИЯ

Согласно технического

задания данное устройства эксплуатируется в салоне автомобиля ,монтируясь на

передней панели приборов, с температурой окружающей среды минус 60…+50°С

относительной влажностью 98%.

Устройство должно быть

эргономичным, выдерживать линейное ускорение 6g, вибранагрузки, проста в использовании. В устройстве должен

быть предусмотрен теплоотвод от нагревающихся элементов - это требование

достигнем выполнением корпуса из металла. Приемник должен обслуживаться одним

человеком - регулировку и настройку выведем на переднюю панель прибор. Для

антикоррозионной защиты поверхность деталей, сборочных единиц и блока в целом

применять гальванические и лакокрасочные покрытия.

Вся коммутация с внешними

устройствами будет осуществляться с помощью разъемов.

Для предотвращения

устройства от внешних воздействий и механических повреждений будет

использоваться корпус из ударопрочной стали марки 85 ГОСТ 28250-89. Необходимо

будет провести на механические воздействия и удары и тепловой расчеты, чтобы

определиться с использованием дополнительных средств защиты и систем

охлаждения.

Для охлаждения элементов

будем использовать радиатор из алюминиевого сплава.

4. РАЗРАБОТКА

КОНСТРУКЦИИ ИЗДЕЛИЯ И ЕГО СОСТАВНЫХ ЧАСТЕЙ

4.1 Выбор и обоснование методов

конструирования, структуры конструкции и разработка компоновочной схемы изделия

В

данном курсовом проекте разрабатываем изделие невысокой функциональной

сложности, поэтому, за основную компоновочной схемы можем принять многоблочную

централизованную схему.

Выбираем

модульный метод конструирования .Одним из достоинств модульного метода

конструирования является возможность использования при проектировании изделий

РЭУ конкретных систем базовых конструкций, обеспечивающих возможность

применения типовых (унифицированных) конструкций модулей, их конструктивную

входимость по всем иерархическим уровням, конструктивно-технологическую

преемственность возможных решений при модернизации; совместимость и единство

художественно-конструктивного решения; использование современной и

перспективной технологии производства изделий РЭУ.

Модулем

нулевого уровня будут являться электронные компоненты.

Модулем

первого уровня является печатная плата с расположенными на ней радиоэлементами.

Компоновку элементов на печатной плате разбиваем по блокам, это делается для

улучшения ремонтопригодности, снижения электромагнитных помех на другие

элементы.

Модулем

второго уровня является корпус изделия, выполненный из стали и пластиковой

фальшь панели. Части корпуса скреплены между собой винтом М3.На основание

корпуса крепиться плата-А1, с лицевой части основания крепим ЖК- индикатор,

плату- А2, для придания эстетики изделию устанавливаем фальшь панель.

4.2 Выбор и обоснование

применяемой элементной базы

Первоначальным этапом при

проектировании проекта является выбор элементной базы для проектируемого

радиоэлектронного устройства. На данном этапе выбирается тип, размер

радиоэлемента, удовлетворяющий поставленным задачам электрических

характеристик, по устойчивости к механическим и климатическим воздействиям, и

принятия решения о частичной замене или полной замене предложенных в задании на

проект.

При выборе типа

резисторов руководствуются рядом требований к их электрическим, конструктивным

характеристикам и эксплуатационным показателям:

─ номинального

значения сопротивления;

─ допустимая

мощность рассеивания;

─ класс точности

допустимая погрешность основного параметра;

─ коэффициент

температурной зависимости сопротивления;

─ уровень

собственных шумов;

─ массогабаритные

размеры;

─ возможность

формовки выводов для использования в печатном монтаже в том числе монтажа

автоматически;

─ показатели

устойчивости к климатическим воздействиям ;

─ показатели

устойчивости к механическим воздействиям ;

─ показатели

надежности.

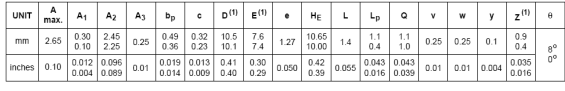

Таблица 4.2.1

Характеристика чип резисторов RС-0805.

| Элемент |

Мощность Вт |

Габаритные размеры мм |

Масса гр. |

| R1-R5, R7-R20 |

0.125 |

L=3; W=1,5;

H=0,5I2=0.5 |

0,015 |

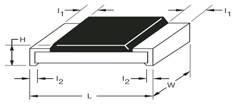

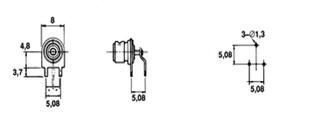

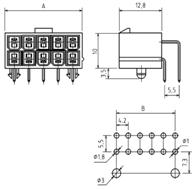

Рисунок 4.2.1 Внешний вид

и геометрические размеры чип резистора.

Рисунок 4.2.2 Внешний вид

и геометрические размеры подстрочного резистора.

При выборе типа

конденсаторов руководствуются рядом требований к их электрическим,

конструктивным характеристикам и эксплуатационным показателям:

─номинальное

рабочее напряжение

─частотный диапазон

в котором работает конденсатор.

─тангенс угла

диэлектрических потерь

─зависимость

емкости от рабочего напряжения

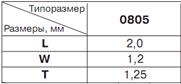

Керамический бескорпусной

конденсатор 0805.

Технические

характерисктики.

Температурный диапазон –

55…+125°С

Рабочее напряжение 50В

Предельное отклонение 5%

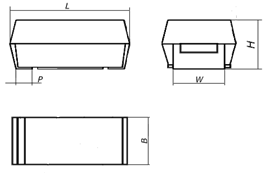

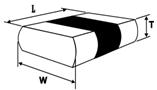

Рисунок 4.2.3 Геометрические

размеры бескорпусного конденсатора 0805.

| Обозначение |

0805 |

| L мм |

2 |

| W мм |

1,25 |

| T мм |

1,2 |

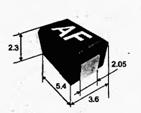

В данном устройстве

применяются электролитические конденсаторы одного типа – TANTAL

Таблица 4.2.2 Характеристики

конденсаторов TANTAL[9]

| Номинальное напряжение |

20 В |

| Допустимые отклонения ёмкости (при f=50 Гц, 20 °С) |

±10 %; |

| Интервал рабочих температур |

- 60 ...+ 125°С |

| Срок сохраняемости |

25 лет |

| Тангенс угла потерь, не более |

6 % |

| Ток утечки |

10 мкА |

| Масса не более гр. |

0,05 |

| Габаритные размеры |

L=7.3; B=4.3;

H=2.9; P=1.3; W=2.4 |

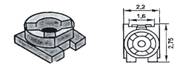

Рисунок 4.2.4 Внешний вид

и геометрические размеры электролитического конденсатора TANTAL

Интегральный усилитель

мощности звуковой частоты TDA2005.

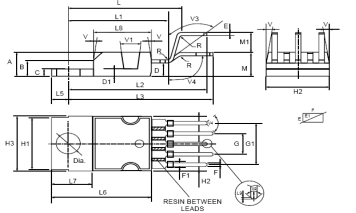

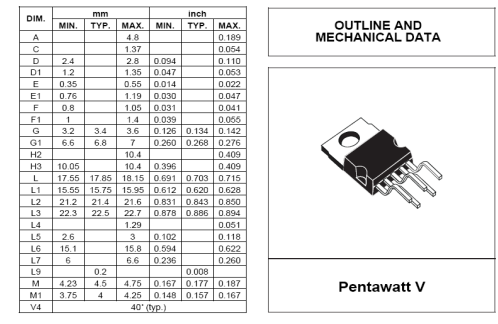

Рисунок 4.2.5 Внешний вид

и габаритные размеры TDA2005

Технические

характеристики TDA2005:

Напряжение

питания 18 В.

Потребляемый

ток 3.5 A.

Пиковый

потребляемый ток 4.5 A.

Выходная

мощность = 90°C 20 Вт.

Диапазон

рабочих температур -40…+150 °C.

Звуковой контроллер

TEA6320

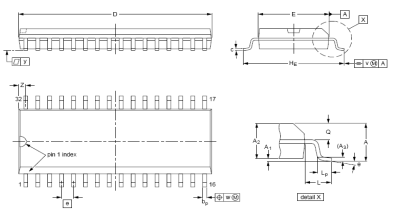

Рисунок 4.2.6 Звуковой

контроллер TEA6320

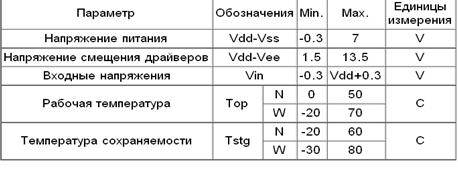

Таблица 4.2.3 Габаритные

размеры звукового контроллера TEA6320.

Технические

характеристики TEA6320

Напряжение питания 9 В.

Потребляемый ток 26 мА.

Предел

регулировки низкой частоты -15…+15dB

Предел регулировки

высокой частоты -12…+12dB

Рабочая температура -40…+85°C

Интегральный радио

тюнер TSA6057

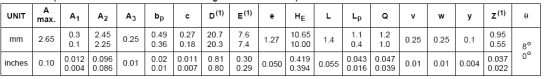

Рисунок 4.2.7 Звуковой

контроллер TSA6057

Таблица 4.2.4 Габаритные

размеры TSA6057.

Технические

характеристики TSA6057:

Напряжение питания pin 3 +5В.

pin 16 +9В.

Потребляемый ток 21мА.

Рабочая температура -30…+85°C.

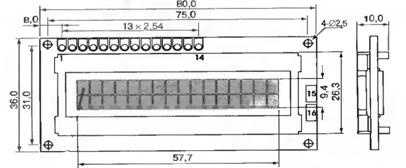

Алфавитно-цифровой

ЖК-модуль DV16100

фирмы Data_Vision

Рисунок 4.2.8 Алфавитно-цифровой

ЖК-модуль

Таблица 4.2.5 электрические

параметры ЖК-модуля DV16100

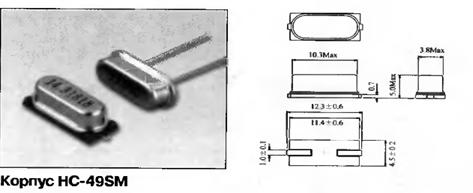

Кварцевый резонатор

Технические

характеристики:

Точность настройки ±0,003%;

Температурная

стабильность ±0,005%

Частота 14,3181 МГц

Емкость Ск 30 рF

Сопротивление Rk 40 Ом

Рисунок 4.2.9

|

Коаксиальный разъем Производитель Belling-Lee

| Рисунок 4.2.10 Производитель

Belling-Lee Для

кабелей с наружными диаметрами до 4.5 мм. |

|

|

| |

Импеданс: |

50 |

| |

Диэлектрическая прочность: |

2 кВ, миним. |

| |

Сопротивление изоляции: |

1х109 миним.

|

| |

Сопротивление контакта: |

5 мл макс. |

| |

Температурный диапазон: |

от 25 до +70 °C |

| |

Корпус: |

Никелированная латунь |

| |

Изоляция: |

Метилпентен (приборный разъем) |

| |

|

Полиэтилен (кабельный разъем) |

| |

Контактные элементы: |

Посеребренная латунь (штекер) |

| |

|

Посеребренная бериллиевая медь (гнездо) |

|

|

Неполярные

конденсаторы

При выборе типа и

типоразмера конденсаторов руководствуются следующим рядом показателей, специфических

именно для конденсаторов:

- номинальное рабочее

напряжение (постоянного, переменного тока или импульсное);

- частотный диапазон, в

котором работает конденсатор;

- тангенс угла

диэлектрических потерь;

- температурный

коэффициент емкости.

Неполярные

керамические чип-конденсаторы размера 0805. Внешний вид конденсатора и его

размеры приведены на рисунке 10 [6].

Рисунок

4.2.10 – Внешний вид и геометрические размеры конденсатора 0805

Параметры диода SMBJ7.5CA

Рисунок 4.2.11 диод SMBJ7.5CA

Uвкл-7.5В

Разъем 5557-5569(90) auto

connector

Рисунок 4.2.11 Разъем

5557-5569(90)

Страна производитель: Китай

Модель: 5557-5569(90)

Количество вывадов:6

Максимальное напряжение:

300В

Максимальный ток: 9A

Контактное сопротивление:

0.01

Материал корпуса: Nylon

UL94V-2

Разработка конструкции

блока

Разрабатываемый прибор

относится к группе возимой РЭА, что говорит о том, что его можно будет

транспортировать в те или иные места. Корпус прибора при этом должен быть

эргономичным, удобным эксплуатации, прочным и легким. Наиболее легкими являются

магний и его сплавы (плотность ρ = 1,74 г/см3 [5]), однако

стоимость магния довольно большая. Магний с успехом можно заменить алюминием, к

тому же алюминиевые сплавы наиболее часто применяются в качестве материалов для

изготовления корпусов. Плотность алюминия немного больше (ρ = 2,7 г/см3

[5]), при этом корпус получится тяжелее, это окупит меньшей

себестоимостью готового изделия, особенно в условиях массового производства.

Так как нам необходимо в данном изделии получить, как можно меньшую по размеру

конструкцию выбираем стальной слав плотностью 7.8 г/см3 . Основание

и лицевую панель корпус изготавливаем из листа стали 45 1050-88 толщиной мм.

Боковые части корпуса которые так же будет являться радиатором изготавливаем из

листа алюминиевого сплава марки АД1 Лист АД 1 М 5×1200×2000 ГОСТ 21631-76. П. толщиной 5 мм, фальшь панель и кнопки изготавливают из ABS-пластика(плотность 1.9 г/см3)[3].

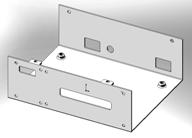

Рисунок 4.3.1 внешний вид

цифрового FM-приемника.

Управление цифровым

приемником осуществляется с помощью кнопок установленные на лицевой панели,

индикация выводиться на графический дисплей. Конструкция выполнена таким

образом чтобы обеспечить механическую прочность изделия , с точки зрения

ремонтопригодности таким образом чтобы можно было без специального инструмента

добраться до печатного узла. Корпус состоит из крышки (рис 4.3.2) прикрепленный

к основанию (рис 4.3.3) винтовым соединением. В качестве радиаторов и боковых

стенок корпуса к основании прикрепляем металлические пластины из алюминия

толщиной 5мм . Для придания внешнего вида на лицевую часть основания

устанавливаем фальшь панель (рис. 4.3.4.) с кнопочной панелью для возможности управлением

приемником.

Рисунок4.3.2 Крышка.

Рисунок 4.3.3 Основание

корпуса.

Рисунок 4.3.4 Фальшь

панель.

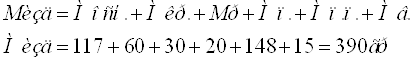

Массу изделия зависит от

материла корпуса, методов соединения рассчитываем по формуле:

Мэ=ρ∙v;

где Мэ – масса элемента

изделия;

ρ – плотность

материала элемента;

v - объем элемента изделия.

где Мосн- масса

основания корпус – 175 г.;

Мкр. – масса крышки 60г;

Мр – масса радиаторов 30г;

Мп – масса фальшь панели 20г;

Мп.п. – масса печатной платы 148г;

Мв – масса винтов 15г.

Разработка конструкции

печатного узла

Печатную плату с

установленными на неё электрорадиоэлементами называют печатным узлом.

Если

электрорадиоэлементы имеют штыревые выводы, то их устанавливают в отверстия

печатной платы и запаивают. Если корпус ЭРЭ имеет планарные выводы, то их

припаивают к соответствующим контактным площадкам внахлест.

ЭРЭ со

штыревыми выводами нужно устанавливать на плату с одной стороны (для плат с

односторонней фольгой — на стороне, где нет фольги). Это обеспечивает

возможность использования высокопроизводительных процессов пайки, например

пайку "волной". Для ЭРЭ с планарными выводами пайку "волной"

применять нельзя. Поэтому их можно располагать с двух сторон печатной платы.

При этом обеспечивается большая плотность монтажа, так как па одной и той же плате

можно расположить большее количество элементов.

При

размещении ЭРЭ на печатной плате необходимо учитывать следующее:

1)полупроводниковые приборы и микросхемы не следует располагать близко к

элементам, выделяющим большое количество теплоты, а также к источникам сильных

магнитных полей (постоянным магнитам, трансформаторам и др.);

2)должна быть предусмотрена возможность конвекции воздуха в зоне

расположения элементов, выделяющих большое количество теплоты;

3)должна быть предусмотрена возможность легкого доступа к элементам,

которые подбирают при регулировании схемы.

При выборе межцентрового

расстояния L, высоты Н и других размеров следует учитывать,

что для всех типов ЭРЭ ограничено минимальное расстояние от корпуса элемента,

на котором можно производить гибку вывода, и минимальное расстояние от корпуса

до места приложения паяльника при пайке. Эти ограничения существуют не только

для ЭРЭ с аксиальными выводами, но и для всех типов ЭРЭ, подключаемых пайкой.

Навесные элементы

необходимо размешать с учетом электрических связей и теплового режима с

обеспечением минимальных значений длин электрических связей, количества

переходов печатных проводников со слоя на слой, паразитных связей между

навесными элементами, необходимо также стремиться к возможно равномерному

распределению масс навесных элементов по поверхности платы с установкой

элементов с большой массой вблизи мест механического крепления платы.

Установочные размеры и варианты установки навесных элементов выбирают в

соответствии с действующими стандартами на установку навесных элементов.

В зависимости от

конструкции конкретного типа элемента и характера механических воздействий,

действующих при эксплуатации (частота и амплитуда вибрации, значение и

длительность ударных перегрузок и др.), ряд элементов нельзя закреплять только

пайкой за выводы— их нужно крепить дополнительно за корпус.

Крепление за корпус в

зависимости от конструкции и массы элементов можно производить приклейкой к

плате специальными мастиками или клеями, прилакировкой в процессе влагозащиты

печатного узла, заливкой компаундом, привязкой нитками или проволокой, с

помощью скоб, держателей и другими методами.

Чтобы обеспечить

возможность применения групповой пайки (например, пайки "волной")

элементов, устанавливаемых с зазором между платой и корпусом, необходимо

предусматривать специальный изгиб выводов.

Этот изгиб удерживает

элемент и не дает ему опуститься па плату в процессе установки других элементов

до операции пайки.

Обязательно покрытие

узлов влагозащитными лаками, которое обеспечивает дополнительное крепление

выводов микросхемы к плате.

Если микросхема выделяет

большое количество теплоты и находится при повышенной температуре, то

существует опасность нагрева корпуса микросхемы выше допустимой температуры.

В этом случае под

корпусами микросхем устанавливают теплоотводящую медную шину концы которой должны

прилегать к корпусу изделия или другому элементу конструкции, способному

отводить выделяемую микросхемой теплоту в окружающее пространство. Медная шипа

должна быть изолирована изоляционной прокладкой от печатных проводников,

проходящих под микросхемой.

ЭРЭ должны располагаться

на печатной плате так, чтобы осевые линии их корпусов были параллельны или

перпендикулярны друг другу. Этот обеспечит при необходимости возможность

применения специальных машин для автоматической установки и пайки ЭРЭ на

печатной плате. На платах с большим количеством микросхем в однотипных корпусах

их следует располагать правильными рядами.

Зазор между корпусами

должен быть не менее 1,5 мм (в одном из направлений). Указанный зазор необходим

для возможности захвата микросхемы специальными устройствами при автоматической

установке. Планарные корпуса нужно располагать длинной стороной вдоль

направления конвекционного потока воздуха. При этом улучшается охлаждение

микросхемы.

Элементы: разъем Х1,

Х2,Х3 и микросхема DA1 – будут

запаяны вручную паяльником, припой ПОС-61 ГОСТ 21931-76. Элементы

поверхностного монтажа будут фиксироваться оплавлением припоя, паяльная паста

ПЛ-111 АУЭО.033.012 ТУ.

Так как конструкция

состоит из двух плат и выносного элемента (графический дисплей) монтаж которых будем

осуществлять с помощью монтажных проводов.

Так как печатные платы

имеют малые расстояния между проводниками, то воздействие влаги может привести

к таким ухудшениям сопротивления изоляции, при которых будет нарушаться

нормальная работа схемы. Поэтому печатные узлы, которые будут работать в

сложных климатических условиях, необходимо покрывать слоем лака или

специальными покрытиями. Наиболее часто для покрытия печатных плат используют

лак ФП-525.

Разработка конструкции

печатной платы

В данном курсовом проекте

печатная плата будет изготавливаться комбинированным позитивным методом.

Позитивный

комбинированный метод является основным для изготовления печатных плат.

Преимущество позитивно комбинированного метода по сравнению с негативным является

хорошая адгезия проводника, повышенная надежность монтажных и переходных

отверстий, высокие электроизоляционные свойства.

Технологический процесс

изготовления печатной платы комбинированным позитивным методом состоит из

следующих операций [4].

Подготовка информации.

а) подготовка информации

б) разработка

принципиальной схемы устройства

в) трассировка на этом

этапе принципиальная электрическая схема преобразуется в схему разводки слоев.

Очень важно при автоматической разводке правильно выбрать технологические

параметры платы (допустимые зазоры, количество слоев, ширина контактных

площадок)

Изготовления фотошаблона.

На этом этапе производится изготовление фотошаблонов затем используется для

формирование топологического рисунка внутренних и внешних слоев печатной платы

при экспонировании. Различают позитивные и негативные фотошаблоны.

Резка заготовок.

Листы стеклотекстолита

будут нарезаться на заготовки. Очень правильно выбрать размер заготовки т. к.

от размера зависит коэффициент использования материала . Резка заготовок будет

производиться на гильотинных ножницах.

Изготовление базовых

отверстий. На этом этапе в заготовке изготавливается набор базовых отверстий.

Тип и размер этих отверстий зависит от выбранной системы базирования. Обычно

базовые отверстия круглой формы выполняют сверлением и овальные – вырубкой.

Нанесение пластинчатого

фоточувствительного материала на заготовку. Заготовка очищается и

приготавливается к нанесению фоторезиста. Этот этап проходит в чистой комнате с

желтым освещением. Фоторезист чувствителен к ультрафиолету а при долгом не

использовании разрушается.

Экспонирование

фоторезиста.

Участок поверхности

незащищенные фотошаблоном засвечиваются. Форошаблон снимается. После чего

засвеченные участки фоторезиста могут быть удалены химическим путем.

Химическая обработка .

Эти операции производятся в установках химической обработки. Существует

несколько типов: погружные и струйные. Существуют установки конвейерного типа и

с ручной загрузкой.

Проявление. Засвеченные

участки фоторезиста удаляются оставляя фоторезист только в тех местах где будут

проходить токоведущие дорожки. Основная функция фоторезиста защитить медное

покрытие от воздействия травителя.

Травление. Незащищенные

фоторезистом печатные проводники удаляються при помощи травителя (хлорное

железо) формируя при этом требуемый рисунок проводника.

Удаление фоторезиста.

Резист удаляется оставляя открывая не вытравленную медь. Теперь заготовка

представляет собой полностью готовый внутренний слой.

Сверление отверстия.

Отверстия на плате служат двумя целями: обеспечивать соединения между слоями и

для монтажных целей. Платы сверлятся на станках с программным управлением

называемым обрабатывающими центрами.

Этот этап является одним

из ключевых этапов определяющих точность платы. Точность сверления определяется

классом оборудования, а также его настройкой. Металлизация отверстий. Этот этап служит для покрытия отверстий тонким

слоем металла. Для металлизации плата помещается в ванну, где плата полностью

покрывается тонким слоем палладия.

Химическая обработка.

Нанесение резиста. Плата

покрывается резистом, резист засвечивается через фотошаблон, Засвеченные

участки удаляются. Этот аналогичен описанный ранее только лишь с одним

отличием: резист будет удаляться с тех участков где наноситься слой меди.

Следовательно фотошаблон должен быть позитивный.

Электролитическое

нанесение меди. Медь наноситься на поверхность до толщины 0.25мм. Осажденная

медь на отверстия достаточно толстая необходимая чтобы проводить, необходимый

для электролитического осаждения .Оловянно-свинцовое покрытие.

Оловянно-свинцовое выполняет две важные функции. Данная смесь выполняет функции

резиста для последующего травления, так же защищает медь от травления.

Удаление резиста. Резист

удаляется оставляя оловянно-свинцовую смесь и медь. Медь покрытая припоем

выдержит процесс травления и образует собой рисунок платы. Нанесение защитного покрытия. Для защиты поверхности платы

где в дальнейшем не будет производиться пайка наноситься маска. В данном случае

маску будем наносить при помощи трафарет, данный метод не обладает большой

точностью, однако материал более пластичен, и у данного процесса стоимость

ниже. В качестве материала для печатной

платы " Цифрового FM-приемника" выберем Стеклотекстолит - СФ-2-35,

толщиной 1,5 мм. Данный материал обладает хорошими физическими и механическими

свойствами и полностью удовлетворяет нашим требованиям .

Таблица 4.1.

Фольгированные материалы для ПП.

| Наименование |

Марк а |

Тип печатных плат |

Толщина материала с фольгой, мм |

| Фольгированный гетинакс |

ГФ-1-35

ГФ-2-35

ГФ-1-50

ГФ-2-50

|

ОПП и ДПП |

1.5; 2; 2,5; 3 1; 1,5; 2; 2,5; 3 |

| Фольгироваиный стеклотекстолит |

СФ- 1 -35

СФ-2-35

|

ОПП и ДПП |

0,8; 1; 1.5; 2; 2,5; 3 |

|

СФ-1-50

СФ-2-50

|

0,5; 1; 1,5; 2; 2,5; 3 |

|

СФ-1Н-35

СФ-2Н-35

СФ-1Н-50

СФ-2Н-50

|

0,8; 1; 1,5; 2; 2,5; 3 |

| Фольгированный стеклотекстолит повышенной нагревостойкости |

СФПН-1-50 |

ОПП и ДПП с повышенной нагревостойкостью |

0,5; 1; 1,5; 2; 2,5; 3 |

| Стеклотекстолит |

СТЭФ-1-2лк |

ОПП и ДПП |

1; 1,5 |

В качестве материала для

печатной платы " Цифрового FM-приемника" выберем Стеклотекстолит -

СФ-2-35, толщиной 1,5 мм. Данный материал обладает хорошими физическими и

механическими свойствами и полностью удовлетворяет нашим требованиям .

4.4 Выбор, обоснование и разработка

способов электромонтажа и соединений модулей

Эл менты: разъем Х1,

Х2,Х3 и микросхемы DA1,DA5,DA6 – будут запаяны вручную паяльником,

припой ПОС-61 ГОСТ 21931-76. Элементы поверхностного монтажа будут

фиксироваться оплавлением припоя, паяльная паста ПЛ-111 АУЭО.033.012 ТУ.

Все элементы на плате

соединяются при помощи печатных проводников. Соединение между платой А1,A2 и графическим дисплеем

осуществляется при помощи провода МГТФ ТУ 16-505.185-71.

Критериями оптимальности

трассировки являются: минимум суммарной длины всех проводников; минимум числа

их пересечений; минимум изгибов проводников; минимальная длина параллельных

участков соседних проводников; равномерное распределение проводников по

монтажной области.

4.5 Выбор и обоснование способов

защиты конструкции изделия и разработка деталей несущих конструкций

Для предохранения

элементов печатного монтажа от влаги плату после сборки покрываем лаком ФП-525

ТУ 6-10-1653-78 по ОСТ 92-1709-81.

Закрепление печатной

платы будет производиться с помощью винтов к основанию корпуса с

предварительной смазкой винта лаком АК-113 для предотвращения самовыкручивания.

Расчет на вибрационные нагрузки и удары показал, что корпус и расположенные в

нем детали не требуют дополнительных систем амортизации и защиты от вибраций.

4.6 Разработка внешнего оформления

конструкции, описание разработанной конструкции и оценка ее качества

Корпус представляет собой

металлический корпус толщиной 1 мм изготовленный методом штамповки, фальшь

панель из высокопрочного АВS пластика выполнена методом литья. Внешний вид

соответствует требованиям эстетики и дизайна. Размеры корпуса – минимальные. В

данной конструкции предусмотрены радиаторы для охлаждения микросхем TDA 2003(10

Вт). Данная конструкция позволяет обеспечить высокую механическую прочность,

современный эстетический вид, управление приемником осуществляется

непосредственно с лицевой панель конструкции. Универсальность корпуса позволяет

применять его в различных транспортных средствах.

5. КОНСТРУКТОРСКИЕ РАСЧЕТЫ

5.1 Расчет

объемно-компоновочных характеристик изделия

Рассчитываем, какую

площадь занимают компоненты печатной платы.

Таблица 5.1.1

| Элемент |

Площадь мм2

|

Количество |

Суммарная площадь мм2

|

| R1-R8, R10-R20 |

4,5 |

19 |

85,5 |

| R9 |

6,05 |

1 |

6,05 |

| C16,C17,

C24-C27, C30,

C31, C33, C35-C37, C40 |

31,39 |

13 |

408,07 |

| C1-C15,

C18-C23, C28,

C29,C32, C34,

C38, C39 |

2,5 |

27 |

67,5 |

| DA1 |

42,25 |

1 |

42,25 |

| DA2 |

1600 |

1 |

1600 |

| DA3 |

111,3 |

1 |

111,3 |

| DA4 |

219,42 |

1 |

219,42 |

| DA5, DA6 |

84,8 |

2 |

169,6 |

| DA7, DA8 |

22,5 |

2 |

45 |

| DD1 |

86,1 |

1 |

86,1 |

| DD2 |

2880 |

1 |

2880 |

| VD1,VD2 |

6,12 |

2 |

12,24 |

| ZQ |

55,35 |

1 |

55,35 |

| X1 |

54 |

1 |

54 |

| X2, Х3 |

120 |

2 |

240 |

| SB1-SB8 |

81,25 |

8 |

650 |

При расчете печатной

платы А1 не учитываем SB1-SB8 и DD2 так как они не будут установлены на данной

плате.

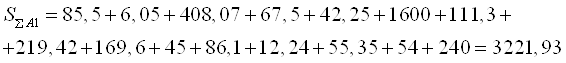

Суммарная площадь

мм2

мм2

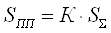

Коэффициент заполнения

примем К=3

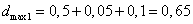

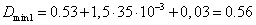

мм2 (5.1)

мм2 (5.1)

SПП=3·3081,93=9663мм2

Согласно ГОСТ 10317-79

принимаем размеры платы А1 110 x 92

мм (SПП = 10120 мм2).

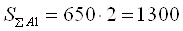

Суммарная площадь платы

А2

принимаем размеры платы

А2 40 x 30 мм (SПП = 1200 мм2)

5.2 Расчёт элементов

печатного монтажа

Выбирается двусторонняя

печатная плата с металлизацией сквозных отверстий из стеклотекстолита

СФ-2-35Г-1,5 ГОСТ 10316-78 толщиной 1,5 мм (толщина фольги – 0,035 мм). ДПП с металлизацией переходных отверстий отличается высокой трассировочной

способностью, обеспечивает высокую плотность монтажа элементов и хорошую

механическую прочность их крепления, она допускает монтаж элементов на

поверхности и является наиболее распространенной в производстве

радиоэлектронных устройств.

Точность изготовления

печатных плат зависит от комплекса технологических характеристик и с

практической точки зрения определяет основные параметры элементов печатной

платы. В первую очередь это относится к минимальной ширине проводников,

минимальному зазору между элементами проводящего рисунка и к ряду других параметров.

По ГОСТ 23.751-86

предусматривается пять классов точности печатных плат, которые обусловлены

уровнем технологического оснащения производства. Принимаем класс тонности –

четвертый. Метод изготовления печатной платы – позитивный комбинированный.

Диаметры выводов для

переходных отверстий равны 0,3 мм – 1-я группа; для элементов DA1 и проводов равны 0,7 мм – 2-я группа; для элементов DA7, DA8, X1-X3- 1,1 мм – 3-я группа. Произведем

расчет печатного монтажа с учетом созданных групп.

Расчет печатного монтажа

состоит из трех этапов: расчет по постоянному и переменному току и

конструктивно-технологический.

Исходные данные для

расчёта:

1.

Imax —

максимальный постоянный ток, протекающий в проводниках (определяется из анализа

электрической схемы), Imax = 1 A;

2.

Толщина фольги, t = 35 мкм;

3.

Напряжение

источника питания, Uип = 12 В;

4.

Длина проводника,

l = 0,1 м;

5.

Допустимая

плотность тока, jдоп = 75 А/мм2;

6.

Удельное объемное

сопротивление ρ = 0,0175 Ом·мм2/м;

7.

Способ

изготовления печатного проводника: комбинированный позитивный;

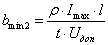

Определяем минимальную

ширину, мм, печатного проводника по постоянному току для цепей питания и

заземления:

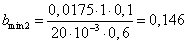

, (5.2.1)

, (5.2.1)

где bmin1 - минимальная ширина печатного проводника, мм;

jдоп - допустимая плотность тока, А/мм2;

t – толщина проводника, мм;

мм.

мм.

Определяем минимальную

ширину проводника, мм, исходя из допустимого падения напряжения на нем:

, (5.2.2)

, (5.2.2)

где ρ — удельное

объемное сопротивление [7], Ом·мм2/м;

l — длина проводника, м;

Uдоп—

допустимое падение напряжения, определяется из анализа электрической схемы.

Допустимое падение напряжения на проводниках не должно превышать 5% от

питающего напряжения для микросхем и не более запаса помехоустойчивости

микросхем.

мм.

мм.

Определяем номинальное

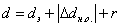

значение диаметров монтажных отверстий d:

, (5.2.3)

, (5.2.3)

где dэ —

максимальный диаметр вывода устанавливаемого ЭРЭ, мм;

Δdн.о —

нижнее предельное отклонение от номинального диаметра монтажного отверстия,

Δdн.о = 0,1 мм;

r — разница между

минимальным диаметром отверстия и максимальным диаметром вывода ЭРЭ, ее

выбирают в пределах от 0,1 до 0,4 мм.

Примем r = 0,1 мм.

d1 = 0,3+0,1+0,1 = 0,5 мм;

d2 = 0,7+0,1+0,1 = 0,9 мм;

d3 = 1,0+0,1+0,1 = 1,2 мм;

Принимаем для выводов 1-й

группы d1 = 0,5 мм; для второй - d2 = 0,9 мм; для третей d3 = 1,2 мм.

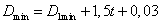

Рассчитываем минимальный

диаметр контактных площадок для ДПП, мм:

,(5.2.4)

,(5.2.4)

где t — толщина фольги, мм; D1min— минимальный эффективный диаметр

площадки, мм:

,(5.2.5)

,(5.2.5)

где bм — расстояние от края просверленного

отверстия до края контактной площадки, мм, [7], bм=0,025мм;

Δd и Δр — допуски на

расположение отверстий и контактных площадок, мм, [7], δd=0,05мм и δр=0,15 мм;

dmax — максимальный диаметр

просверленного отверстия, мм:

,(5.2.6)

,(5.2.6)

где Δd — допуск на отверстие, мм, [7],

Δd=0,05мм

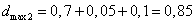

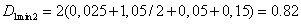

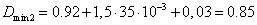

Для 1-й группы:

мм;

мм;

мм;

мм;

мм.

мм.

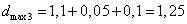

Для 2-й группы:

мм;

мм;

мм;

мм;

мм.

мм.

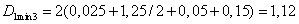

Для 3-й группы:

мм;

мм;

мм;

мм;

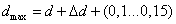

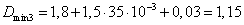

Максимальный диаметр

контактной площадки Dmax,

мм:

, (5.2.7)

, (5.2.7)

Для 1-й группы:

мм.

мм.

Для 2-й группы:

мм.

мм.

Для 3-й группы:

мм.

мм.

Определяем ширину

проводников bmin, при изготовлении комбинированным

позитивным методом, мм:

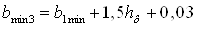

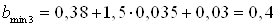

,(5.2.8)

,(5.2.8)

где b1min — минимальная эффективная ширина

проводника b1min=0,38 мм для плат 4-го класса

точности.

мм.

мм.

Принимаем bmin = max{bmin1, bmin2, bmin3} = 0,4 мм

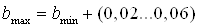

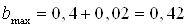

Максимальная ширина

проводников, мм:

(5.2.9)

(5.2.9)

мм.

мм.

Определяем минимальное

расстояние между элементами проводящего рисунка.

Минимальное расстояние

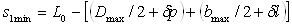

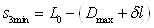

между проводником и контактной площадкой, мм:

,(5.2.10)

,(5.2.10)

где L0 — расстояние между центрами рассматриваемых

элементов, мм, L0 = 1,1 мм;

— допуск на расположение

проводников, мм,

— допуск на расположение

проводников, мм,  =0,03.

=0,03.

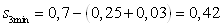

мм

мм

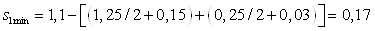

Минимальное расстояние

между двумя контактными площадками, мм:

,(5.2.11)

,(5.2.11)

мм

мм

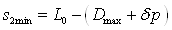

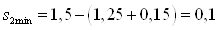

Минимальное расстоя3ние

между двумя проводниками, мм:

,(5.2.12)

,(5.2.12)

мм.

мм.

Контактные площадки для

поверхностно монтируемых элементов выбираются исходя из их установочных

размеров.

Таким образом, параметры

печатного монтажа отвечают требованиям, предъявляемым к платам 4-го класса

точности. Имеем диаметр отверстия/диаметр контактной площадки (мм) для

элементов 1-й группы 0,6/1,15; для элементов 2-й группы – 0.9/1,55; для

элементов 3-й группы – 1,2/1,85;. Принимаем ширину печатного проводника равной 0,24 мм, минимальные расстояния между: проводником и контактной площадкой – 0,17 мм; двумя контактными площадками - 0,1 мм; двумя проводниками - 0,42мм.

ЗАКЛЮЧЕНИЕ

При выполнении курсового проекта

было спроектировано при помощи пакета программ РСAD-2002 печатной платы

программатора, позволяющая автоматически трассировать печатные проводники. Были

проведены конструкторские расчеты электрических соединений, компоновочных

характеристик доказывающие возможность изготовления программатора в условиях

промышленного мелкосерийного производства. Итогом работы явился комплект

конструкторской документации, представленный в приложении, содержащий

электрическую принципиальную схему, чертеж печатной платы, сборочный чертеж

печатного узла САПР P-CAD 2002.

ЛИТЕРАТУРА

1. Журнал "Радио" №5. – М.: Роспечать, 2007. – 41

с.: ил.

2. Каталог "ПЛАТАН". – М.: Платан Компонентс, 2005.

– 320 с.: ил.

3. Интернет ресурс: www.platan.ru

4. А.П. Ненашев "Конструирование радиоэлектронных

средств", Москва, "Высшая школа" 1990 г.

5. Ю.М. Лахтин, В.П. Леонтьева "Материаловедение",

М. "Машиностроение", 1990 г.

6. Анурьев В. И. Справочник конструктора-машиностроителя: В 3

т. Т3. – 8-е изд. перераб. и доп. – М.: Машиностроение, 2001. – 864 с.: ил.

7. Парфенов А.А. Конструирование РЭА: Учебник для

радиотехнических специальностей ВУЗов. – М.: Высшая школа, 1989. – 422 с.: ил.

8. Уваров A. P-CAD 2000, ACEEL EDA. Конструирование печатных плат.Учебный

курс. - СПб.: Питер, 2001.

9.Грачев А.А. "Конструирование электронной аппаратуры",

М., NT Press, 2006