Дипломная работа: Електроустаткування баштового крану

ДИПЛОМНИЙ ПРОЕКТ

ДИПЛОМНИЙ ПРОЕКТ

Тема: “Електроустаткування

баштового крану”

ДП.5.090609.02.07.13.32.000.ПЗ

2-Е-07/11

Мандзюка

Дмитра Анатолійовича

2010

ЗМІСТ

ВСТУП

1. ЗАГАЛЬНОТЕХНІЧНА ЧАСТИНА

1.1

Будова, принцип

роботи, технічна характеристика

1.2

Вимоги до

електроустаткування баштового крану

1.3

Аналіз

схеми та вибір живлячих напруг

2 РОЗРАХУНКОВА ЧАСТИНА

2.1

Розрахунок

потужності двигуна приводу піднімання

2.2

Розрахунок

характеристик і визначення перехідних процесів

2.2.1 Розрахунок пускових опорів

2.3

Розрахунок

допоміжних механізмів

2.4

Вибір

апаратів керування та захисту

2.5

Розрахунок

перерізу та вибір живлячих провідників

2.6

Розрахунок

заземлення установки

2.7

Розрахунок

освітлення робочої зони

2.8

Розрахункова

монтажна таблиця

3

МОНТАЖНА

ТА ЕКСПЛУАТАЦІЙНА ЧАСТИНА

3.1

Опис

спроектованої схеми керування

3.2

Технологічний

процес налагодження

3.3

Техніка

безпеки при виконанні монтажу

4 ЕКОНОМІЧНА ЧАСТИНА

4.1

Встановлення

необхідних затрат на виконання практичної роботи

4.2

Встановлення

потрібної кількості матеріалів

4.3

Встановлення

трудомісткості слюсарно-монтажних та налагоджувальних робіт

4.4

Вибір

кількості робітників

4.5

Розрахунок

оплати праці

4.6

Розрахунок

кошторису витрат

ЛІТЕРАТУРА

ВСТУП

Баштовий кран -

одне з важливих досягнень людства, без якого важко уявити сучасне будівництво,

має багату історію. Найпростіші крани, як і більшість вантажопідйомних машин,

до кінця XVIII ст. виготовлялися з дерев'яних деталей і мали ручний привід. До

початку XIX ст. відповідальні, швидкозношуючі деталі (осі, колеса, захвати)

стали робити металевими. У 20-х рр. XX ст. з'явилися перші суцільнометалеві

підйомні крани спочатку з ручним, а в 30-і рр. - З механічним приводом.

Перший паровий

кран створили у Великобританії в 1830 р., гідравлічний - там же в 1847 р.

Двигун внутрішнього згорання був використаний в підйомному крані в 1895 р., а

електричний двигун в 1880-85 рр. майже одночасно в двох країнах - США і

Німеччини. Це були мостові крани з одномоторним приводом. У 1890 створені крани

з багатомоторним індивідуальним приводом теж у США і Німеччини.

Виготовлення

підйомних кранів сучасного типу в світі почалося в кінці ХІХ ст. (Путиловський,

Брянський, Краматорський, Миколаївський та ін. заводи). Після 1917р.

кранобудування перетворилося у велику галузь важкого машинобудування із

спеціалізованими заводами. Станом на перше січня 1985 року в світі в

експлуатації перебувало 50 000 баштових кранів. Щорічно заводи випускали

близько 4000 кранів, причому потреби будівельного комплексу перевищували цю

цифру на 1000.

Сьогодні

технологія будівництва змінилася: монолітна і цегляно-монолітна технології

застосовуються повсюдно. А, оскільки будуються зараз, в основному, висотні

будинки, зовсім не дивно, що потреби будівельників, у тому числі у відношенні

баштових кранів та бетононасосів, теж змінилися.

В даний час

вантажопідйомні баштові крани різних типів, модифікацій і вантажопідйомності успішно

застосовуються в різних галузях, не тільки в будівництві. Сучасні крани зручні

у використанні, абсолютно безпечні і екологічні. Крім цього, крани виробляються

в широкому асортименті - різної конструкції і з різною вантажопідйомністю, що

дозволяє споживачеві вибрати відповідну модель саме під свої потреби.

1.

ЗАГАЛЬНОТЕХНІЧНА

ЧАСТИНА

1.1

Будова. Принцип роботи. Технічна характеристика

Баштовий кран -

поворотний кран зі стрілою, закріпленою у верхній частині вертикально розташованої

башти (Рисунок 1.1). Основні параметри баштового крана: вантажопідйомність,

виліт, висота підйому вантажу, глибина опускання вантажу, швидкість підйому

(опускання) вантажу, швидкість повороту башти, швидкість переміщення крана.

Існує безліч

типів баштових кранів. Вони знайшли широке застосування при будівництві

будівель і споруд у виробництві вантажно-розвантажувальних робіт. Баштовий кран

складається з наступних основних вузлів: башта, ходова рама з колесами,

опорно-поворотний пристрій, поворотна платформа з вантажної і стріловий

лебідкою, з противагою; механізм повороту і електрообладнання, механізм підйому

вантажу, механізм для зміни вильоту, механізм пересування крану і т . д.

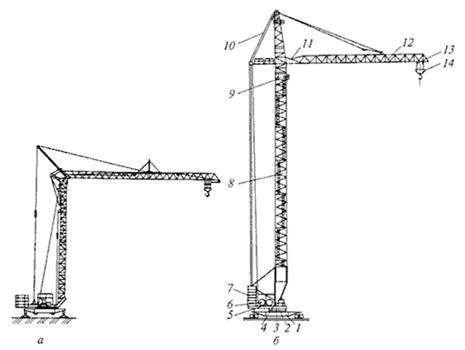

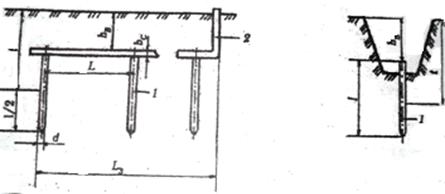

Рисунок 1.1 Баштові

крани (а - швидкомонтований кран на гвинтових опорах РБК-2-20; б - кран на

рейковому ходу КБ-504А) 1 - ходова рама, 2 - опорно-поворотний пристрій, 3 -

поворотна платформа, 4 - механізм повороту, 5 - вантажна лебідка; 6 - стрілова

лебідка; 7 - противага, 8 - башта, 9 - кабіна; 10 - стріловий расчал 11 -

візкова лебідка, 12 - стріла; 13 - вантажний візок; 14 - крюкова підвіска.

Всі баштові крани

мають башту, що мається на увазі вже самим їх назвою, і стрілу; ці башти та

стріли бувають найрізноманітнішими. Башта крана - як би його кістяк, який

служить для підтримки стріли на певній висоті, а також для передачі навантажень

з стріли на ходову раму й кранові шляху. Вежу виготовляють з металевих куточків

або труб, іноді бувають башти, виконані у вигляді суцільної труби. У

вертикальному положенні вежі кріпляться на портал або шарнірно з допомогою

підкосів.

У низки кранів

висота вежі при необхідності може змінюватися за допомогою висувних секцій

(телескопічні і нарощувані вежі). Існують крани з вежею, яка складається в

бічному напрямку за допомогою монтажного поліспаста. Такий тип вежі особливо

зручний при транспортуванні крана з одного об'єкта на інший. Якщо башта крана -

його корпус, то стріла - його рука, за допомогою якої кран дотягується до

потрібного предмета, що знаходиться від нього на певній відстані. Стріли

кріплять до верхньої частини башти. Вони бувають підйомними або балковими.

Продуктивність

праці машиніста крана багато в чому залежить від розташування його кабіни, її

розмірів, планувального і конструктивного її вирішення. Основна вимога до

кабіни - забезпечення хорошого огляду в зоні дії крана, а також максимально

зручне для машиніста розташування апаратури і обладнання. Кабіни можуть бути

вбудовані всередині башти (кран МСК-5-20) або винесені за вежу (виносні

кабіни), підвішені до металоконструкціями за верхню частину (кран БКСМ-5-5а),

або оперті своєю підставою на майданчик порталу або поворотного оголовка (кран

БК-180). На баштових кранах серії КБ встановлена виносна уніфікована кабіна.

Передня стінка її повністю засклена, три інші, що мають вікна, виконані з

подвійної обшивки (зовнішньої - металевою і внутрішньої - фанерною) з

утеплювальний прокладкою між ними. Лобове та бокові вікна кабіни -

відчиняються. М'яке крісло може переміщатися уздовж кабіни по

напрямних, при

цьому відкидне сидіння повертається навколо вертикальної і горизонтальної осей,

може опускатися і підніматися. Все це дозволяє машиністові під час роботи

вибирати найбільш зручні пози.

Усередині кабіни

розташована апаратура керування механізмами крана - Командоконтролери,

обмежувач вильоту і вантажопідйомності, вимірювальний пульт анемометра,

аварійний вимикач, щиток освітлення, вентилятори, вогнегасник і сигнальні

лампи. Є спеціальні місця для зберігання аптечки, одягу, і інструмента, для

електропечі і зберігання кранового журналу. Всі робочі руху крана проводять за

допомогою чотирьох механізмів:

механізму

пересування, механізму повороту, вантажної лебідки, візкової (при балочних

стрілах) або стріловий (при підйомних стрілах) лебідки. Основними вузлами

кожного механізму є електропривод, редуктор, муфти, гальмо, відкриті зубчасті

передачі, а також виконавчі органи - барабани, ходові колеса, провідні

шестерні. Редуктор потрібен для передачі обертального моменту від двигуна до

виконавчих органів - колесам, барабану, шестерням.

Муфти служать для

з'єднання обертових валів; гальма - для утримання механізмів у заданому

положенні і повної їх зупинки. Механізм пересування в баштових кранах на

рейковому ходу забезпечує переміщення крана по крановим шляхами. Для

рівномірного розподілу навантаження на колеса крана їх об'єднують у балансирні

ходові візки. Кран, що спирається тільки на 4 колеса, обладнаний одним

механізмом пересування з приводом на два колеса. Провідні ходові візка крана,

що має 8 і більше коліс, обладнані індивідуальним приводом. На рамі провідної

ходової візки розміщений двигун, зубчастий редуктор, що передає обертання на

ходові колеса. На торцях рами розміщені протиугінні пристрої, які при їх

опусканні можуть міцно закріпити кран на рейках. Коли кран знаходиться в

неробочому стані, захвати перешкоджають викраденню крана вітром. На одній з

візків закріплений кінцевий вимикач обмежувача шляху переміщення крана.

Наприкінці кранового шляху ставиться вимикає лінійка, при наїзді на яку

спрацьовує кінцевий вимикач, зупиняючи рух крана.

Механізми

повороту для обертання поворотної частини крана бувають з горизонтальним

розташуванням двигуна (кран БКСМ-5-5а) і вертикальним (кран МСК-5-20). Лебідку

вибирають в залежності від параметрів баштового крана, і, перш за все, його

вантажопідйомності. Лебідки при всьому їх різноманітті мають єдину

конструктивну схему і складаються з електродвигуна, редуктора, гальма і

барабана. Лебідки більш досконалих конструкцій забезпечують кілька швидкостей підйому

і опускання вантажу, плавну його посадку. На деяких баштових кранах великої

вантажопідйомності встановлюють дві вантажні лебідки: для важких вантажів і для

легких і середніх. Стрілові лебідки призначені для зміни кута нахилу і вильоту

гака і мають ту ж конструкцію, що і вантажні лебідки. Уніфіковані лебідки на

кранах серії КБ використовуються і як вантажні, і як стріляв. Вони

відрізняються один від одного розмірами двигуна і барабана, на якому кріпиться

сталевий канат.

Візкові лебідки

служать для переміщення вантажного візка з балочної стрілі. Усі механічні

частини баштового крана мають електричний привід. До

устаткування

електроприводу крану відносяться асинхронні електродвигуни, апарати керування

електродвигунами, регулювання їх швидкості, управління вантажами, електро- і

механічного захисту, різні прилади для перемикань і контролю в силових ланцюгах

і ланцюгах керування. Крім того, на баштових кранах встановлено численне

допоміжне обладнання: світильники, прожектори, прилади для електрообігріву, звукової

сигналізації. Електричний струм подається до електроустаткування крана по

кабелю і приводам. Управляють електродвигунами крана (включають, регулюють

швидкості, зупиняють, змінюють напрямок руху) за допомогою силових і магнітних

контролерів. Силові контролери (безпосереднього управління) через контактні

пристрої (контактори), що мають ручний привід, замикаючи і розмикаючи силові

електричні ланцюги, керують роботою електродвигуна.

1.2 Вимоги до

електроустаткування баштового крану

Електрообладнання

баштового крану за призначенням поділяється на основне – обладнання

електроприводу і допоміжне – обладнання робочого та ремонтного освітлення і

обігрівання.

До основного

електрообладнання відносяться:

1)

електродвигуни;

2)

апарати

управління електродвигунами – контролери, командо-контролери, контактори,

магнітні пускачі, реле управління;

3)

апарати

керування частоти обертання електродвигунів – пускорегулюючі реостати,

гальмівні машини;

4)

апарати

керування гальмівних пристроїв – гальмівні електромагніти і електрогідравлічні

штовхачі;

5)

апарати

електричного захисту – захисні панелі; автоматичні вимикачі, максимальні і

теплові реле, запобіжники, розподільчі ящики, та ін.., апарати, які

забезпечують максимальний та нульовий захист електродвигунів;

6)

апарати

механічного захисту – кінцеві вимикачі і обмежувачі вантажопідйомності, які

забезпечують захист крана і його механізмів від переходу крайніх положень і

перевантажень;

7)

напівпровідникові

випрямлячі (селенові, германієві і кремнієві) які є перетворювачами змінного

струму в постійний, яким живляться обмотки збудження гальмівних машин, обмотки

магнітних підсилювачів, а силові кола і кола управління деяких типів баштових

кранів;

8)

генератори

змінного і постійного струму, які застосовуються в деяких типах баштових кранів

в якості джерела живлення для всього електрообладнання або електрообладнання

приводів окремих механізмів;

9)

апарати і

пристрої, які використовуються для різних переключень і контролю силових кіл і

кіл управління – кнопки, рубильники, вимикачі, перемикачі, вимірювальні

пристрої.

До допоміжного

обладнання відносяться освітлювальні пристрої (світильники, прожектори),

пристрої електрообігрівання (електропечі, нагрівачі), пристрої звукової

сигналізації (дзвінки, сирени), а також апарати управління та захисту

(трансформатори, вимикачі, запобіжники і т.п.), які встановлені в колах

освітлення і обігріву.

Робота

електрообладнання вантажопідйомних кранів залежить від:

повторно-короткотривалих режимів роботи, реверсу, частоти обертання приводу,

значних перевантажень, вібрацій, вологості, перепаду температур, тяжкий доступ

для обслуговування і ремонту. Тому електрообладнання повинне бути надійно

захищеним від навколишнього середовища, мати підвищену стійкість, високоякісну

ізоляцію. Цим вимогам відповідають машини і апарати спеціального кранового

виконання.

1.3 Аналіз

схеми керування та вибір живлячих напруг

Правильне

управління краном забезпечує плавний без ривків і розкачування, переміщення

вантажу, а також точну зупинку його над заданим місцем. При цьому скорочується

час робочого циклу і підвищується виробництво крана.

Механізмами

баштового крану керують із кабіни. Крім цього у рядів кранів може бути виносний

пульт, який керує декількома механізмами. Управління із кабіни. Напрям руху

рукояток, ричагів або маховиків контролерів і командо контролерів, які

установлені в кабіні, як правило відповідає напряму викликаних ними рухів. Але

кабіна крана обертається разом з баштою, тому при роботі рекомендується

прийняти початковим будь-який із торців кранової дороги, щоб рух крана від

нього відповідав напряму «Вперед», а до нього напрямку «Назад».

Механізм крану

можна перемикати з прямого ходу на зворотній лише при повній зупинці крана.

Переключення механізму без зупинки може призвести до динамічного навантаження і

кран може поламатися , або виникне пошкодження механізму.

Якщо необхідно

швидко зупинити кран, то для передбачення аварії або нещасного випадку, слід

відключити аварійний вимикач. При цьому відключиться лінійний контактор і

електродвигуни будуть від’єднанні від мережі живлення. Забороняється

використовувати кінцеві вимикачі для зупинки крана, лише у разі перевірки можна

її використовувати.

При переключенні

управління механізмами на виносний пульт в схемі крана закорочується частина

захисних пристроїв: максимальне реле, кінцеві вимикачі, сигналізація.

Не дозволяється

для плавної посадки вантажу використовувати саморобні розгальмовуючі пристрої з

ручним або ножним управлінням. Включати механізм необхідно плавно, з витримками

на кожному положенні контролера. Не допускається різкий перехід рукоятки з

нульового в останнє положення, якщо в схемі не передбачений ступінчатий розгін

під контролем реле часу.

Робота на малій

швидкості (посадочна) на протязі тривалого часу, понижає виробництво крана, а

для приводу гальмівних машин призводить до перегріву і швидкого виходу із ладу

електрообладнання .

При звичайному

регулюванні швидкості двигуна шляхом ступінчатої зміни (швидкості)

пускорегулюючого реостату в роторному колі, швидкістю підйому вантажу (або

стріли управління) збільшується при переводі рукоятки контролера від нульового

до останнього положення. А при опусканні вантажу (або стріли) швидкість на

перших положеннях контролера буде більша ніж на останньому – тобто зменшується.

Для механізмів

повороту, переміщення крана і вантажного візка характерне збільшення швидкості,

при переводі рукоятки з першого в останнє положення, незалежно від напрямку

руху механізму.

Управління

механізмами з виносного пульта використовують лише при монтажі або наладці

крана, коли машиніст не може знаходитись в кабіні. Виносний пульт представляє

собою металеву коробку в якій розміщені апарати управління (кнопки, аварійний

вимикач і т.п.), зв’язані з електрообладнанням крана багатожильним кабелем

довжиною 18÷20 м.

Електрообладнання

крану розраховане на живлення від зовнішньої трифазної електромережі змінного

струму з лінійною напругою 380 В і нейтральним проводом. Коло управління працює

на змінному струмі напругою 220 В і постійному струмі, отриманим від випрямляча

V2. Коло робочого освітлення – на змінному струмі напругою 220 В, коло

ремонтного освітлення - на змінному струмі напругою 12 В від понижуючого трансформатора

Т2.

2.

РОЗРАХУНКОВА

ЧАСТИНА

2.1 Розрахунок

підйому приводу механізму піднімання

Розрахунок

механізму крана заключається у визначені потужності двигуна при підніманні

вантажу, його опусканні, підніманні та опусканні, підніманні та опусканні

захвату. Паузи між роботою механізму: переміщення візка та крану, час на

стропову (під єднання вантажу) та розтроповку. Час роботи механізмів називають

часом циклів.

1)

Визначаємо

час циклів

, (2.1)

, (2.1)

де N – кількість

циклів.

(хв/ц)

(хв/ц)

2)

Приймаємо,

що час піднімання рівний часу опускання і визначаємо:

,

(2.2)

,

(2.2)

де Нп

– висота піднімання; 17,5 м

Vп –

швидкість піднімання; Vp=0,25 м/сек

(сек)

(сек)

3)

Визначаємо

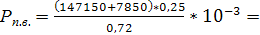

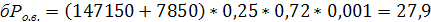

потужність двигуна при підніманні вантажу

(2.3)

(2.3)

де G –

вага вантажу;

G0 –

вага лебідки;

ηм

– ККД механізму; 0,72.

G=m*q, (2.4)

де m – масса вантажу;

15000 кг

q – прискорення

вільного падіння; 9,8 м/с2

G=15000*9,81=147150

(кН)

G0=m0*q, (2.5)

де m0

– маса лебідки; 800 кг

G0=800*9,

81=7850 (кН)

53,8 (кВт)

53,8 (кВт)

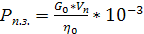

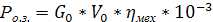

4)

Визначаємо

потужність приводу при підніманні захвату

(2.6)

(2.6)

де η0

– ККД холостого ходу; 0,4÷0,6

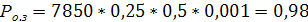

(кВт)

(кВт)

5)

Визначаємо

потужність при опусканні вантажу

(2.7)

(2.7)

(кВт)

(кВт)

6)

Визначаємо

потужність двигуна при опусканні захвату;

(2.8)

(2.8)

(кВт)

(кВт)

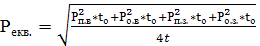

7)

Визначаємо

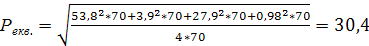

еквівалентну потужність двигуна;

(2.9)

(2.9)

(кВт)

(кВт)

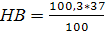

8) Визначаємо дійсну

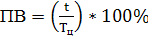

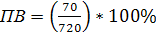

повторність включень ПВ

(2.10)

(2.10)

=9,7 %

=9,7 %

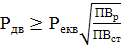

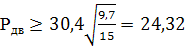

9) Перевіряємо потужність

двигуна на дійсне ПВ

(2.11)

(2.11)

де  – стандартна повторюваність включень,

– стандартна повторюваність включень,

15; 25; 40; 60

15; 25; 40; 60

(кВт)

(кВт)

Вибираємо двигун

типу АД 225 М8 з технічними даними Рн = 30 кВт; nн = 730

об/хв; Cos φ = 0,79; η = 0, 90; ІР = 64А; І2=74А;

U2=190В

2.2 Розрахунок

механічної характеристики проводу піднімання

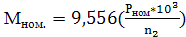

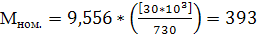

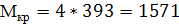

1) Визначаємо

номінальний момент двигуна

(2.12)

(2.12)

(Нм)

(Нм)

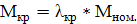

2) Визначаємо

перевантажувальну здатність

(2.13)

(2.13)

(Нм)

(Нм)

3) Визначаємо

критичне ковзання

(2.14)

(2.14)

(2.15)

(2.15)

4) Задаючись

значенням ковзання від 0…1 визначаємо значення моменту за допомогою формули Клоса.

(2.16)

(2.16)

Дані розрахунків

зводимо в таблицю 2.1.

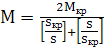

Таблиця 2.1

|

S

|

0 |

0.088 |

0.15 |

0.22 |

0.3 |

0.5 |

0.7 |

1,0 |

|

М, Нм.

|

0 |

397.72 |

654.58 |

924.11 |

1163.7 |

1463.52 |

1578.89 |

1309.16 |

|

n,об/хв

|

800 |

730 |

680 |

624 |

560 |

400 |

240 |

0 |

За даними таблиці

будуємо механічну характеристику

Рисунок 2.1

Механічна характеристика приводу механізму піднімання

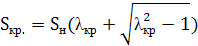

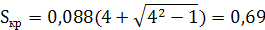

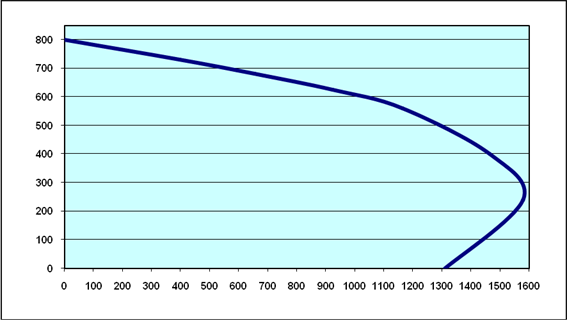

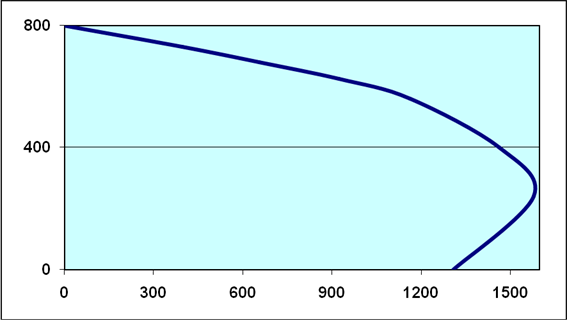

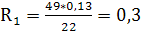

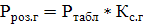

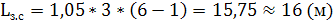

2.2.1. Розрахунок пускових опорів

Розрахунок

пускових опорів проводимо графічним методом, для чого визначаємо:

1. Величину моменту

переключення

Мр1=(0,75…0,9)Ммах (2.17)

Мр1=0,8*1571=1257 (Нм)

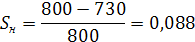

2. Визначаємо

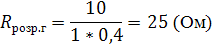

величину опору ротора при номінальній швидкості

Rрот. =

(2.18)

(2.18)

= 0,13 (Ом)

= 0,13 (Ом)

Будуємо механічну

характеристику привода механізму піднімання, що відповідає рисунку 2.2 і на ній

поводимо відповідні побудови.

Рисунок 2.2

Розрахунок пускових опорів

По осі моментів відкладаємо

значення моменту переключення Мп1 та проводимо побудову пускових опорів,

що відповідає чотирьом.

Вимірюємо значення

відрізків ступенів, які пропорційні величині опорів по осі номінального

моменту. ab = 22 (мм.)

(2.19)

(2.19)

(Ом)

(Ом)

(2.20)

(2.20)

(Ом)

(Ом)

(2.21)

(2.21)

(Ом)

(Ом)

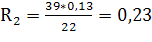

Вибираємо

гальмівні опори [3] з фехралієвими елементами ЯС 3. Блоки виготовляються згідно

ТУ У 31.2 - 35036863 - 001 : 2007 " БЛОКИ ОПОРУ КРАНОВІ. ЩИТИ БЛОКІВ

ОПОРУ"

Р1-Р2

- 0,34 Ом; Р2 –Р3 - 0,24 Ом; Р3 - Р4 - 0,20 Ом.

Рисунок

2.3 Блоки резисторів серії ЯС 3

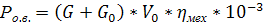

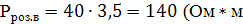

2.3 Розрахунок

гальмівних механізмів

Згідно правил

ГОСТ кожне із встановлених на механізмі механічних гальм повинне витримувати

120% навантаження. З врахуванням того, що коефіцієнт тертя азбестових

матеріалів може мінятися в залежності від температури поверхні до 30%, гальма в

холодному стані повинні розвивати гальмівний момент, який складає 1,5Мн,

а саме коефіцієнт гальмівного моменту повинен бути не нижче 1,5Мн

розрахункового, який рівний:

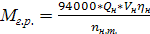

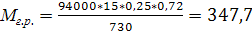

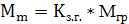

(2.22)

(2.22)

де Мтр

– розрахунковий момент гальмування, Нм;

Qн –

номінальна вантажопідйомність, т;

Vн –

номінальна швидкість піднімання, м/с;

nн.т –

номінальна частота обертання гальмівного шківа;

ηн

– ККД механізму для номінального навантаження.

(Нм)

(Нм)

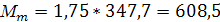

З врахуванням

режиму роботи різного призначення гальмівні моменти повинні бути:

(2.23)

(2.23)

де Кз.г

– коефіцієнт запасу гальма 1,75

(Нм)

(Нм)

Вибираємо

гальмівний механізм [4] типу ТКГ-300 з електромагнітом серії МП із технічними

даними: гальмівний момент 800Нм; діаметр гальмівного шківа 300мм; споживання

200Вт;

Рисунок 2.4

Гальмівний механізм типу ТКГ-300

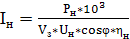

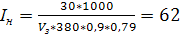

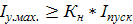

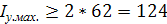

2.4 Вибір

апаратів керування та механізму

1) Апарати

керування та захисту вибирається з умови номінального струму, який визначається

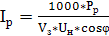

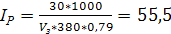

з умови

(2.24)

(2.24)

(А)

(А)

Максимальний

струмів захист не повинен спрацьовувати при пуску двигуна, для чого його

установка Іу.мах вибирається із умови:

(2.25)

(2.25)

де Кн

= 1,5…2,2

(А)

(А)

Вибираємо

автоматичний вимикач [5] типу ВА47-125 з трьома полосами, Ін = 125

А; Uн = 400 В; f = 50 Hz. Гранична комутаційна здатність 10000 А.

Рисунок 2.5

Автоматичний вимикач типу ВА47-125

2) З умови

номінального струму вибираємо контактори, які комутують контакти схеми

керування.

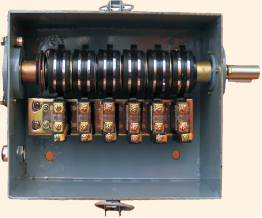

Вибираємо контактор

[6] типу OMRON J7KN62 струм комутації Ік = 62А, Uн

= 400 В.

Рисунок 2.6

Контактор типу OMRON J7KN62

3) Для захисту

від перевантажень вибираємо теплове реле з умови

(2.26)

(2.26)

(А)

(А)

Вибираємо теплове

реле [7] типу РТЛ 2063 з Ін = 80 А, струмовий діапазон 63…86 А.

Рисунок 2.7

Теплове реле типу РТЛ2063

4) Вибір плавик

вставки запобіжника проводиться по відношенню до пускового струму двигуна з

тим, щоб вона не перегоряла при його пуску.

(2.27)

(2.27)

А)

А)

Вибираємо

запобіжник типу ПРС-25, Ін = 25 А, Uн = 380 В; f =

50 Hz.

Рисунок 2.8

Запобіжник типу ПРС-25

5) Вибираємо магнітний

пускач [8] типу ПММ-4/63 з технічними даними: Ін = 63 А; Uн =

380 В; f = 50 Hz; Іт=80А

Рисунок 2.9

Магнітний пускач серії ПММ-4/63

6) Вибираємо

командоконтролер [9] типу КА-414А3 з стандартною ручкою, тип контакту 2-х

позиційний, з числом контактних груп – 6, горизонтальне положення.

Рисунок 2.10

Командоконтролер типу КА-414А3

7) Вибираємо

сигнальну лампочку типу PL-30N.

Рисунок 2.11

Сигнальна лампа типу PL-30N

8) Вибираємо

кнопочну станцію типу [10] Nema 4X

Рисунок 2.12

Кнопочна станція типу Nema 4X

9) Вибираємо

перемикач [11] типу УП5311, з технічними даними: 2 секції, Ін=70 А.

Рисунок 2.13

Перемикач типу УП5311

10) Вибираємо

реле часу [12] типу ВЛ-103А з технічними даними: Uж=220 В, Uн=380

В

Рисунок 2.14 Реле

часу типу ВЛ-103А

11) Вибираємо

кінцевий вимикач [13] типу ВК300 з технічними даними: Uн=380 В

Рисунок 2.15

Кінцевий вимикач типу ВК300

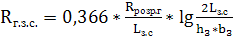

2.5 Розрахунок

перетинів та вибір живлячих провідників

Вибір січення струмоведучих провідників проводиться по струму

навантаження і по втраті напруги, так як механізми установки можуть працювати

одночасно, то розрахунковий струм визначають приблизним методом:

1) Розрахунковий струм

(2.28)

(2.28)

де Uн – номінальна напруга мережі; 380 В

Cos φ – коефіцієнт потужності двигуна; 0,9.

(А)

(А)

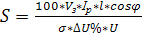

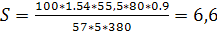

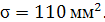

2) Для кожної ділянки мережі визначаємо переріз мідних

провідників

(2.29)

(2.29)

де l – довжина провідника; 80 м

σ – питома провідність; для міді 57 мОм∙мм2

ΔU/% - допустима витрата напруги на

ділянці; 5%

(мм2)

(мм2)

Вибираємо переріз струмопровідної жили 2 мм2 АВВГ 7х4, 60А,

прокладений в трубі, має подвійну ізоляцію.

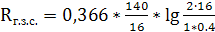

2.6 Розрахунок заземлення

Заземлення – це

навмисне з’єднання в землю або її еквівалентом металевих не струмоведучих

частин, які можуть опинитись під напругою внаслідок порушення ізоляції

електроустановок.

Мета розрахунку

заземлення – визначення кількості електродів заземлювача і заземлювальних

провідників, їхніх розмірів і схеми розміщення в землі, при яких опір заземлювального

пристрою розтікання струму або напруга дотику при замиканні фази на земельні

частини електроустановок не перевищують допустимі значення.

1. Визначаємо

характеристику навколишнього середовища в цеху: за пожежною небезпекою згідно з

ПУЕ воно відноситься до класу П – ІІ; за ступенем ураження струмом.

2. Визначаємо  – допустиме значення опора розтікання

струму в заземлювальному пристрої

– допустиме значення опора розтікання

струму в заземлювальному пристрої  .

.

3. Визначаємо

розрахунковий питомий опір ґрунту вертикальних заземлювачів.

(2.30)

(2.30)

де  приблизне значення питомого опору

ґрунту, що рекомендується для розрахунку;

приблизне значення питомого опору

ґрунту, що рекомендується для розрахунку;

коефіцієнт сезонності для

вертикальних заземлювачів для даної кліматичної зони;

коефіцієнт сезонності для

вертикальних заземлювачів для даної кліматичної зони;

4. Визначаємо

розрахунковий питомий опір ґрунту горизонтальних заземлювачів.

(2.31)

(2.31)

де  коефіцієнт сезонності для

горизонтальних заземлювачів для даної кліматичної зони;

коефіцієнт сезонності для

горизонтальних заземлювачів для даної кліматичної зони;

)

)

5. Визначаємо відстань від поверхні землі до середини вертикального

заземлювача

(2.32)

(2.32)

де  довжина заземлювача; 3м

довжина заземлювача; 3м

глибина закладки заземлювача; 0,8м

глибина закладки заземлювача; 0,8м

=2,3 (м)

=2,3 (м)

6. Визначаємо

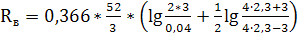

опір розтікання струму в одному вертикальному заземлювачі.

(2.33)

(2.33)

де  довжина заземлювача; 3 м

довжина заземлювача; 3 м

діаметр труби; 0,04 м

діаметр труби; 0,04 м

=15 (Ом)

=15 (Ом)

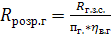

7. визначаємо

теоретичну кількість вертикальних заземлювачів без врахування коефіцієнта

(2.34)

(2.34)

де  опір розтікання струму 15.5 Ом

опір розтікання струму 15.5 Ом

допустиме значення опора розтікання

струму 4 Ом

допустиме значення опора розтікання

струму 4 Ом

=3,8=4 шт

=3,8=4 шт

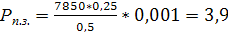

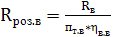

8. Визначаємо

коефіцієнт використання вертикальних заземлювачів при розташуванні їх згідно

даними або чотирикутним контуром при числі заземлювачів  та при відношенні

та при відношенні  приймаємо

приймаємо

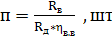

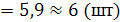

9. Визначаємо

необхідну кількість вертикальних однакових заземлювачів з врахуванням

коефіцієнта використання.

(2.35)

(2.35)

де  коефіцієнт використання 0,65

коефіцієнт використання 0,65

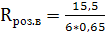

10 Визначаємо

розрахунковий опір розтікання струму у вертикальних заземлювачах

(2.36)

(2.36)

=3,9 (Ом)

=3,9 (Ом)

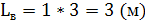

11. визначаємо

відстань між вертикальними заземлювачами

(2.37)

(2.37)

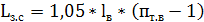

12. Визначаємо

довжину з’єднань стрічки горизонтального заземлювача

(2.38)

(2.38)

13. Визначаємо

опір розтікання струму в одному горизонтальному заземлювачі

(2.39)

(2.39)

=10 (Ом)

=10 (Ом)

14. Визначаємо

розрахунковий опір розтікання струму у горизонтального заземлювачах

(2.40)

(2.40)

де  коефіцієнт використання 0,40

коефіцієнт використання 0,40

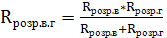

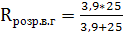

15. визначаємо

розрахунковий теоретичний опір розтікання струму у горизонтального і

вертикальних заземлювачах.

(2.41)

(2.41)

=25 (Ом)

=25 (Ом)

16. Вибираємо

матеріал та поперечний перетин з’єднувальних провідників голі мідні

17. Вибираємо

матеріал та поперечний перетин магістральної шини сталеву товщиною  і перетином

і перетином

18. наводиться

схема з’єднань обладнання магістральною шиною.

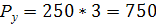

Рисунок 2.16

Схема позначення розмірів для розрахунку захисного заземлення. 1 – заземлювач ;

2 – з’єднувальна стрічка

2.7 Розрахунок

освітлення робочої зони

Згідно завдання

курсового проекту, робота баштового крана проводиться відкрито, отже присутня

запиленість, тому вибираємо прожектор, який розміщений на порозі типу РКУ –

01В-250, який має потужність лампи 250Вт, має захист від механічних пошкоджень,

мінімальна висота підйому 8 м, напруга живлення 380 В, світловий потік 150 Лк.

Так як роботи ведуться згідно розряду та під розряду оглядальних робіт, то

освітленість при загальному освітленні приймаємо V, а норма освітленості групи

(б).

Вибір провідників

для освітлення мережі проводимо шляхом розрахунку струму навантаження та на

втрати напруги. Механічна стійкість провідників визначається матеріалом та

перерізом їх струмопровідних жил і прийнятому способі прокладання.

1)

Визначаємо

струмове навантаження в мережі за формулою:

(2.42)

(2.42)

де Кс

– коефіцієнт попиту, 0.6÷1

(2.43)

(2.43)

де Pл –

потужність лампи , Вт

n – кількість

прожекторів, шт.

(Вт)

(Вт)

(Вт)

(Вт)

2) Визначаємо струм лампи

(2.44)

(2.44)

(А)

(А)

3)

По струмі

навантаження підбираємо січення провідника 4мм2, провід гнучкий,

мідний з подвійною ізоляцією.

2.8.

Розрахунково – монтажна таблиця

| Назва

установки |

|

| Навантаження |

|

| Сполучення |

Спосіб

прокладення |

|

| Тип

кабелю |

|

| Шафа

керування |

Захист |

|

| Контактор |

|

| Автоматичний

вимикач |

|

| Від |

|

3.

МОНТАЖНА

ТА ЕКСПЛУАТАЦІЙНА ЧАСТИНА

3.1 Опис

спроектованої схеми керування

Електроустаткування

крана живиться від зовнішньої трифазної електричної мережі змінного струму з

лінійним напругою 380 В. і з нейтральним проводом. Коло керування працює на

змінному струмі напругою 220 В., і постійному струмі, одержуваному від

випрямляча VD2; ланцюг робочого освітлення - на змінному струмі напругою 220

В., ланцюг ремонтного освітлення - на змінному струмі напругою 12 В. від

понижуючого трансформатора ТV.

Ми розглянемо

схему керування двигуна вантажної лебідки.

Живлення електродвигуна

здійснюється через вхідний рубильник QF1, автоматичний вимикач QF2, контакти

лінійного контактора КЛ і контакти контакторів реверсу.

Частоту обертання

електродвигуна при пуску регулюють зміною опору пускорегулювальними реостатів.

Для отримання малих частот обертання механізму підйому вантажу застосований

електропривод з гальмівної машиною змінного струму і динамічним гальмуванням

приводного електродвигуна.

У приводі

механізму підйому вантажу крана КБ-401А передбачений захист кремнієвих

випрямлячів VD1 від перенапруг і застосовано гальмо з електромагнітом У1

постійного струму.

Захист

випрямлячів від перенапруг забезпечується трьома колами, кожна з яких містить

послідовно включені резистор (R4, R5, R6) і конденсатор (С4, С5, С6), сполучені

трикутником і підключені до трьох фаз випрямні мосту VD1.

Гальмівний

електромагніт постійного струму отримує живлення від силового ланцюга за

спеціальною схемою через випрямляч VD3 і контакти контактора К3.

У електроприводі

механізму застосовано магнітний контролер, управління якими може здійснюватися

або з кабіни крана, або з виносного пульта.

При виконанні

робіт краном управління здійснюється з кабіни за допомогою командоконтролера SA.

При монтажі самого крана та його випробуванні, коли машиніст не може

знаходитися в кабіні керування, управління механізмом здійснюється з виносного

пульта за допомогою кнопок S19 - S22. Перемикання управління на кабіну або

виносний пульт проводиться універсальним перемикачем S9, рукоятка якого

встановлюється в положення К - при управлінні краном з кабіни або в положення М

- при управлінні з виносного пульта.

У схемі

електроприводу механізму забезпечується ступінчастий розгін двигуна під

контролем реле часу. При цьому ступені пускорегулювальних реостатів

закорочуются відповідно з витримкою часу реле. Захист електродвигунів,

електроапаратів і механізмів крана здійснюється за допомогою реле максимального

струму, автоматів, плавких запобіжників і кінцевих вимикачів.

Нульовий захист

виконаний за допомогою контактів командоконтролера Sl-1замкнутого тільки в нульовому

положенні рукояток. Цей контакт включений послідовно з кнопкою S7 в коло

котушки лінійного контактора КЛ.

Електродвигун

механізму підйому крана захищений від перевантаження за допомогою реле максимального

струму. Котушка реле F5 включена в одну фазу живлення електроприводу механізму.

Реле об'єднані впливає на загальний контакт F8, включений в ланцюг котушки

лінійного контактора КЛ. Спрацьовування реле викликає розмикання ланцюга

котушки і відключення силового ланцюга крана від мережі живлення.

Одна фаза гальмівної

машини М2 і ланцюги живлення випрямляча VD1 також захищена реле F5, а дві інші

фази захищаються триполюсні автоматом F2. Третій полюс автомата включений в

ланцюг котушки лінійного контактора КЛ, тому при спрацьовуванні автомата

відключається лінійний контактор.

Захист загального

живлення кола від короткого замикання здійснюється

автоматичним

вимикачем і плавкими запобіжниками силового введеного скриньки Q.

Кінцевий захист

від переходу механізмами крана в крайніх положень здійснюється кінцевими вимикачами,

розмикаючі контакти яких включені в ланцюзі котушок відповідних контакторів.

Кінцевий вимикач S11 розмикається при підході крюковою підвіски до стріли.

Робота вантажної

лебідки контролюється обмежувачем вантажопідйомності ОГП-1, вихідний контакт

якого включено в ланцюг котушки К8. При розмиканні контакту (внаслідок

перевищення вантажопідйомності) відключається контактор підйому вантажу і

електросхеми дозволяє здійснити операцію опускання вантажу.

При необхідності

термінової зупинки всіх механізмів крана лінійний контактор може бути

відключений аварійними вимикачами S6 в кабіні керування або S10 - на виносному

пульті.

3.2

Технологічний процес налагодження

Перед пуском

крану, в експлуатацію після монтажу або ремонту, випробують роботу системи і

механізмів крану і при необхідності регулюють електричні апарати, обмежувачі і

гальмування. Спочатку оглядають електрообладнання і силову мережу, особливо в

місцях гнучких переходів з однієї частини металоконструкції в іншу. Одночасно

перевіряють правильність запасовки канатів на блоках. Потім очищають від

забруднення рейки кранового шляху, перевіряють тупикові опори, лінійки для

обмеження переміщення, лотки для кабелю, шпали кранового шляху, якщо шпали

лежать ненадійно, їх необхідно закріпити – підбити під них балансовий матеріал.

Рекомендується

мегаомметром напругою 500В провести контрольні вимірювання опору ізоляції

електрообладнання крану (разом з електропроводкою), якщо опір ізоляції менший

0,5 мОм, то це свідчить про пошкодження ізоляції на будь якій ділянці схеми.

Таке пошкодження необхідно усунути до пробних включень.

При огляді

механізмів змазують всі точки у відповідності з картою змащування і заливають

масло в редуктори. Особливо перевіряють змазку, якщо кран вперше монтується

після ремонту або отриманий з заводу виробника.

Роботу

електричної схеми перевіряють в наступній послідовності:

1)

Оглядають

під’єднання кола освітлення і управління до силового кола. Коли освітлення

повинно працювати при включеному ввідному рубильнику крана, кола управління повинні

працювати тільки після ввімкнення рубильника захисної панелі або автомата крана

без захисної панелі;

2)

Перевіряють

роботу кола котушки лінійного контактора (кола захисту). Лінійний контактор

повинен вимикатися за допомогою кнопки управління або аварійного вимикача лише

тоді, коли рукоятки всіх контролерів знаходяться в нульовому положенні. Для

перевірки кола нульового захисту,

3)

Почергово

встановлюють в перше положення рукоятки всіх контролерів і натискають кнопку

вимикання лінійного контактора. Якщо контактор вимикається, необхідно виправити

помилку схеми і лише після цього виконувати перевірку.

Для перевірки

кола максимального захисту, використовуючи елементи з ізольованими ручками,

вручну почергово розмикають контакти максимальних реле. Лінійний контактор при

цьому повинен відключатися.

4)

Перевіряють

установки максимальних реле і плавки вставки в запобіжниках кіл управління і

освітлення. Установки реле і запобіжника повинні відповідати величинам,

вказаним в електричній схемі, або в інструкції по експлуатації крана;

5)

Перевіряють

в залежності руху рукоятки командоконтролера, напрям роботи механізму. Якщо

напрям будь-якого механізму не відповідає напряму включення рукоятки, міняють

місцями підключення будь-яких двох фаз на статорі двигуна. В протилежному

випадку – невірне обертання руху двигуна, робота обмежувачів руху крана і

вантажопідйомності виконуватись не буде, так як електричні контакти повинні

розмикати деякі електричні кола.

6)

Контролюють

роботу обмежувачів, вказівника вильоту, світлової і звукової сигналізації і при

необхідності перевіряють її, замінюють лампочки.

3.3 Техніка

безпеки при виконанні монтажу

Основою для

безпечної праці являється правильна організація будівельної площадки і

виконання будівельно-монтажних робіт. Тому питання техніки безпеки враховують

при розробці проектів організації робіт, які ведуться з обов’язковим виконанням

правил „будівельних норм і правил ” (БНіП).

До основних

заходів по техніці безпеки на будівництві відносяться:

1) Правильна організація будівництва і

виконання робіт;

2) Організація по складанню матеріалів і

деталей;

3) Організація будівельної площадки і

проходів;

4) Забезпечення нормального робочого і

аварійного освітлення робочої зони;

5) Організація технічного нагляду за

станом механізмів, та обладнання;

6) Проведення систематичного інструктажу

обслуговуючого персоналу;

7) Обов’язкове огородження всіх площадок

і сходів, і також обертаючих і рухомих частин крану;

8) Дотримання правил експлуатації крану

у відповідності до „Інструкції по монтажу і експлуатації підйомних механізмів ”;

9) Застосування сигналізації у

відповідності з правилами Держтехнагляду;

10)

Забезпечення

електробезпеки.

Складання

будівельних матеріалів дозволяється лише в місцях, передбачених проектом

організації робіт. Відстань між складами і штабелями встановлюється у

відповідності з вимогами протипожежної техніки.

На території

будівництва повинні бути вказані прохідні і проїзні дороги, вони повинні бути

завжди вільними, загромадження їх матеріалами або сміттям не дозволяється.

Ширина проїжджої частини при односторонньому русі повинна бути не менше 4 м. Прохід між штабелями будівельних матеріалів повинен бути не менше 1м. В кожному штабелі слід

зберігати лише однорідний матеріал.

Велику небезпеку

при використанні підйомних механізмів являє падіння вантажу, що може потягнути

за собою нещасні випадки, тому робоча зона крана є небезпечною і повинна бути

огородженою. Границя небезпечної зони встановлюється на відстані 1/3 висоти

підйому крана від місць можливого падіння вантажу.

Небезпечну зону

огороджують добре видимими попереджувальними знаками. Якщо будівництво

проводиться в проживаючих районах, то будівельну площадку огороджують забором

висотою 2 м, щоб запобігти доступу стороннім особам. Робочі місця, склади,

проходи в вечірній час повинні бути добре освітленими. При відключенні робочого

освітлення автоматично повинно ввімкнутися аварійне. Всі підйомні механізми

обладнують світловою або звуковою сигналізацією.

Важливе значення

при проведенні робіт має правильне виконання стропування монтажних елементів.

При підйомі вантажу за допомогою стропів під гострі краї конструкції

підкладають дерев’яні прокладки для запобігання перетирання канатів. Знімати

стропи з монтажних конструкцій дозволяється лише після їх установки і

закріплення. При монтажі споруди не можна переносити будівельні конструкції і

матеріали через робочі місця монтажників.

Оскільки баштові

крани мають електричний привід, то для запобігання ураження людей електричним

струмом кабель, який живить кран, виконують з захисною металевою і гумовою

оболонками, а рейкові шляхи заземлюють. Також повинні бути заземлені всі інші

електричні машини, встановлені на будівельній площадці.

При переміщенні

крана неподалік від лінії електропередач, відстань по вертикалі між верхньою

частиною крана і найбільш низьким розміщенням проводу, а також відстань по

горизонталі від ліній електропередач до найбільш близької точки крана повинна

бути не менше 1 - 6 м відповідно в залежності до величини струму.

4. ЕКОНОМІЧНА

ЧАСТИНА

4.1 Встановлення необхідних затрат

на виконання практичної роботи

Для визначення

кошторису витрат на монтаж та налагодження лабораторно - практичної установки: ”

Дослідження системи автоматичного керування установки на основі частотного

регулятора LENSE” необхідно визначити:

- трудомісткості

слюсарно-монтажних та налагоджувальних робіт;

- розрахувати

потрібну чисельність робітників по виду робіт та їх кваліфікації;

- розрахувати

величину фонду заробітної плати робітників, що виконують слюсарні, монтажні та

налагоджувальні роботи;

- розрахувати

кошторис витрат на виготовлення пристрою.

4.2

Встановлення потрібної кількості матеріалів

Вартість

використовуваних матеріалів та комплектуючих виробів розраховуємо на основі

реальних витрат та вартості одиниці матеріалів (комплектуючих виробів).

Вм=(Вага*Цо.м)+Тр-(Ввід*Цвід)

(4.1 )

Вкв=(Кодн*Цодн)+Тр

( 4.2 )

Вдет=Кодн*Цодн

( 4.3)

де Вага –

кількість використовуваних матеріалів;

Цо.м.

– ціна одиниці використовуваних матеріалів;

Тр –

величина транспортних витрат (11 – 15% від вартості матеріалів)

Цвід –

ціна відходів (відходи сталі – 1кг – 16 коп; відходи кольорових

металів – 1кг –

28 коп; відходи дерева – 1 кг – 0,4 коп);

Кодн –

кількість використовуваних комплектуючих одиниць;

Цодн –

ціна за комплектуючу одиницю.

Витрати на матеріали

та комплектуючі заносимо у таблицю 4.1

Таблиця 4.1

Витрати на матеріали

| Назва

матеріалів |

Одиниця

виміру |

Кількість |

Транспорт.

витрат |

Вартість

одиниці матеріал

(

грн. )

|

Сумарна

вартість, (грн.) |

|

1.

Металічна шафа

2.

Саморізи

3.

Провід монтажний

4.

Провід ПВР 4 х 2,5

|

м2

шт.

м.

м.

|

0,34

12

2

0,9

|

1,1

1,1

1,1

1,1

|

33.0

0,05

0,9

1,5

|

12,34

0,66

1,98

1,35

|

| Всього |

|

|

|

|

18,81 |

|

|

|

|

|

|

|

Таблиця 4.2 Витрати

на комплектуючі.

|

Назва комплектуючих

|

Одиниц

виміру

|

Кількіст

|

Трансп. витрати

|

Вартість одиниці

( грн.)

|

Сумарна вартість ( грн. )

|

|

1.

Частотний перетворювач

LENSE

2.

Давач ємності

3.

Двигун

4.

Світлова індикація

5.

Автоматичний

вимикач С16.

6.

Проміжне реле

|

шт

шт

шт

шт

шт

шт

|

1

1

1

1

1

1

|

1,01

1,1

1,1

1,1

1,1

1,1

|

2300

500

320

13

16

15

|

2323

550

352

14,3

17,6

16,5

|

| Всього |

|

|

|

|

3273,4 |

4.3 Встановлення

трудомісткості слюсарно-монтажних та налагоджувальних робіт

При проведенні монтажних та

налагоджувальних робіт були проведені наступні роботи, перелік яких занесено в таблицю

4.3

Таблиця 4.3- Трудомісткість

слюсарно- монтажних робіт

| Виконана

робота |

Час

на виконання робіт, хв |

Розряд

робіт |

|

1.

Проектування схеми керування установкою

2.

Підбір та придбання матеріал. та комплект.

3.

Виготовлення каркасу

4.

Розмітка та встановлення обладнання

5.

Монтаж електричних з’єднань

6.

Налагодження та випробування

|

160

300

190

120

180

210

|

ІV

ІV

ІV

ІV

ІV

ІV

|

| Всього |

1160 |

|

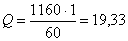

Визначаємо

продуктивність виконаних робіт за формулою:

, (

4.4)

, (

4.4)

де tшт.к

– час необхідний на виконання робіт, хв.

Nшт – кількість

одиниць виконаних робіт.

(люд/год)

(люд/год)

4.4 Вибір

кількості робітників

У виконанні монтажних

та налагоджувальних лабораторної установки: ” Дослідження системи автомтичного

керування підкачувальної насосної установки на основі частотного регулятора

Altivar 31. ” приймало участь двоє робітників V розряду .

4.5 Розрахунок

оплати праці

Розрахунок заробітної плати

робітників залежить від вихідних даних, раніше проведених розрахунків, а також

від прийнятої в даних умовах форми оплати праці, використання якої визначаємо

за допомогою ЕГКД.

Найбільш

примінимо формою в оплаті праці слюсарно-монтажних, ремонтних та

налагоджувальних робіт є погодинна форма оплати праці, яка залежить від

кількості відпрацьованого часу та кваліфікації робітника.

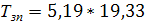

1. Розрахунок

тарифної заробітної плати здійснюється за формулою:

, ( 4.5 )

, ( 4.5 )

де F еф -

ефективний фонд робочого часу робітникі (трудомісткість виконаних)

Стг –

тарифна ставка робітника певного розряду згідно табл 4.4

Таблиця 4.4 Розрядні

тарифні ставки

|

Розряд

робіт

|

І |

ІІ |

ІІІ |

ІV |

V |

VІ |

|

Тарифна

ставка, грн

|

3,46 |

3,81 |

4,67 |

5,19 |

5,88 |

6,92 |

=100,3 (грн)

=100,3 (грн)

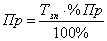

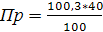

2. Розрахунок

премії робітників здійснюємо на основі існуючих положень в електротехнічній

галузі – 40%.

, ( 4.6 )

, ( 4.6 )

де Тзп

– тарифна заробітна плата робітників.

= 40,12 (грн)

= 40,12 (грн)

3. Розраховуємо

величину додаткової заробітної плати – 20%

Дзп =

%Дзп ∙*Тзп, (4.7)

де %Дзп

– процент додаткової заробітної плати;

Тзп –

тарифна заробітна плата.

Дзп =

0,2 ∙ 100,3 = 20,6 (грн)

4. Розраховуємо загальну

заробітну плату

Ззп =

Тзп + Дзп, ( 4.8 )

де Озп

– основна заробітна плата;

Дзп –

величина додаткової заробітної плати

Ззп =

100,3+20,6 = 120,9 (грн)

5. Розраховуємо

величину нарахувань на зарплату – 38,47%

Нзп =

Ззп *0,3847 (4.9)

де Ззп

– загальна заробітна плата робітників.

Нзп = 120,9*0,3847

= 46,5 (грн)

Величину загально виробничих

витрат ( накладних ) відносяться витрати на опалення, на ремонт будівель, на

охорону праці, витрати на освітлення, на заробітну плату обслуговуючого персоналу,

на амортизацію та інші витрати, які знаходимо за формулою:

, (4.10)

, (4.10)

де Озп

– основна заробітна плата робітників;

% Звв

– % накладних витрат 37%

=37,11 (грн)

=37,11 (грн)

4.6 Розрахунок

кошторису витрат

Для

того, щоб визначити оптову ціну виконаного стенду нам необхідно скласти

калькуляцію.

Статті

калькуляції – матеріальні витрати, витрати на комплектуючі, заробітна плата,

виплати, премії, загально виробничі витрати, поза виробничі витрати,

нормативний прибуток.

Таблиця

4.5 – Калькуляція на виготовлення установки

| Статті витрат |

Сума, грн. |

Прим. |

Сума, грн. |

| 1. Матеріали та комплектуючі |

18,81 /3273,4 |

П. 4.1 |

3292,21 |

| 2. Заробітна плата |

100,3 |

П.4.2 |

100,3 |

| 3. Доплати і премії |

20,6/40,12 |

П. 4.5 |

60,72 |

| 4. Нарахування |

46,5 |

П. 4.5 |

46,5 |

| 5. Накладні витрати |

37,11 |

П. 4.5 |

37,11 |

| 6.Виробнича собівартість(ВС) |

- |

- |

3536,84 |

| 7. Нумераційні витрати |

- |

4% ВС |

141,47 |

| 8. Повна собівартість (ПС) |

- |

- |

3678,31 |

| 9. Нормативний прибуток |

- |

12% ПС |

441,39 |

| 10. Оптова ціна виробу |

|

|

4119,7 |

ЛІТЕРАТУРА

1.

«Электрооборудование

промышленных предприятей и установок» / Е.Н. Зимин, В. И. Преображенский, И. И.

Чувашов: Учебник для техникумов. – 2-е узд., перераб. и доп. – М.: Энергоиздат,

1981. - 552с., ил.

2.

«Башенные

краны: Учебни для сред. Проф.-техн. Училищ» Невзоров Л. А., пазельский Г. Н.,

Романюха В. А.- 4-е изд. перераб. и доп. – М.: Высшая школа, 1980, - 326 ст.,

ил.

3.

http://www.lider.com.ua/products/catalog.html/95/152

- резистори

4.

http://plasma.com.ua/pto/product51.html

- Тормоза

5.

www.eastel.com.ua/catalog_1.htm

- автомат

6.

http://www.proavtomatika.ru/contactor/omron/j7kn62.htm

- контактор

7.

http://technokabel.com.ua/st_technokabel/nva_new/catalogue/Elektroteplovye_rele_RTL.html

- Теплове реле

8.

http://kodwa-electric.com.ua/index.php?go=/catalog/&id=0226171003

– магнітний пускач

9.

http://kodwa-electric.com.ua/index.php?go=/catalog/&id=0227092045

– Командоконтролер

10.

http://www.ksimex.com.ua/ru/blog/article/33/_/

- Кнопочная станция

11.

http://messpb.ru/view-content/do-read/id-283/menuid-287

- Переключатель

12.

http://www.relsis.ua/relsis/tree/Products/rele_vremeni/tehnicheskoe_opisanie_vl-103a.htm

- Реле часу

13.

http://www.tdbumaga.com.ua/?p=vk200

– Кынцевий вимикач

14.

М. А.

Афанасьев, М. А. Юсипов «Система технического обслуживания і ремонт электрооборудования

энергохозяйства промышленых предприятий (система ТОР ЭО)». М.; Энэргоатомиздат,

1989.-528.: ил.