Дипломная работа: Технологія виконання підставки під парасолю із дзеркалом

Зміст

1. Вступна

частина

2. Конструктивна

частина

2.1 Інструменти

2.2 Матеріали

3. Технологічна

частина

4. Охорона

праці. Безпека праці

5. Висновок

6. Використана

література

1. Вступна частина

На початковому етапі розвитку суспільство

використовувало деревину для виготовлення найпростіших предметів побуту,

мистецтва. Подальший розвиток суспільства зумовили виникнення ремесел, більш

широке використання деревини для будівництва споруд, мостів, суден, вагонів

тощо. Зростали потреби в розширенні виробництва продукції різного призначення і

вимоги до рівня їх якості.

Деревина за

своїми фізико-механічними властивостями і, зокрема за питомою міцністю

перевищує показники міцності окремих металів і сплавів. Тому її використання в

техніці і побуті постійно зростає.

Деревина

порівняно з іншими матеріалами має переваги. Вона природно поновлюється. І за

раціонального використання та поновлення її запаси можуть бути невичерпними.

Лісопереробна

промисловість набула прогресивних форм індустріального виробництва. З лісу

виготовляють пилопродукцію, яку використовують в натуральному вигляді (дошки,

бруси, бруски), для отримання напівфабрикатів (фанери, фанерних і столярних

плит, деревинних пластиків) і готових виробів (вікна, двері, паркет, меблі,

музичні інструменти). Деревину також використовують в подрібненому вигляді для

виготовлення паперу, волокнистих та стружкових плит, декоративних

паперово-шаруватих пластиків, синтетичного шпону та іншого. У процесі хімічної

і мікробіологічної переробки деревини отримують штучні тканини, спирти,

лікарські препарати, глюкозу, дубильні речовини, гліцерин тощо. Таким чином з

розвитком технічного прогресу зросло комплексне використання деревини як

сировинного та конструкційного матеріалу.

Науково-технічний

прогрес в галузі зумовив створення високопродуктивного обладнання, напівавтоматичних

і автоматичних ліній, які застосовуються на різних стадіях технологічного

процесу виробництва і забезпечують виготовлення продукції на рівні сучасних

вимог. Створені маловідходні та безвідходні технології, забезпечуючи економію

матеріальних, енергетичних і трудових ресурсів.

Столярно-меблеві

виробництва за класифікацією належать до другої групи виробництв. Вони

використовують напівфабрикати у вигляді дощок, брусків, брусів, фанери,

фанерних плит, натурального та синтетичного шпону, плівок на основі полімерних

матеріалів, столярних плит, деревиностружкових та деревиноволокнистих плит,

покривних, настилових і личкувальних матеріалів для м’яких меблів, фурнітуру,

метизи, лакофарбові матеріали.

В загальному

столярно-меблеві виробництва характеризуються такими видами обробки деревини і

деревних матеріалів, як сушіння, пиляння, фрезерування, склеювання й

личкування, свердління, шліфування, опорядження та інше.

2. Конструктивна частина

Різновиди підставки під зонтики досягають великої

кількості у поєднанні майстерності виконання, дизайнерського помислу та роду

матеріалів.

Незважаючи на основне призначення такого виробу, в першу

чергу підставка для зонтиків має бути конструктивно виконана у поєднанні із

інтер'єром приміщення, в якому вона буде знаходитись. Наприклад, даний виріб у

приміщенні прихожої зали найкраще буде дизайнерськи поєднуватись із шафою для

одягу чи взуття або із дзеркалом.

Конструктивно підставка для зонтиків із дзеркалом

складається із:

1 – основи;

2 – дзеркала;

3 – передньої частини підставки;

4 – декоративного плінтусу;

5 – бокових частин підставки.

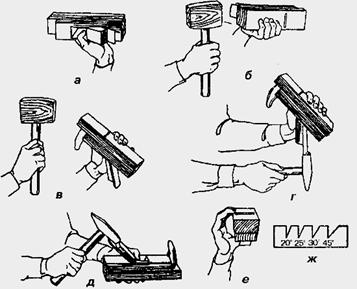

2.1 Інструменти

Для виконання робіт нам буде потрібно наступні інструменти:

а) розмічальні: складаний метр, рулетка, метрова лінійка, косинець, рейсмус, шило;

б) допоміжні: молоток, кліщі, плоскогубці, кусачки, набір викруток

звичайних і хрестових, ніж-косяк, набір напилків, точильні камені;

в) інструменти для пиления: лучкова пила, ножівка;

г) інструменти для стругання: шерхебель (для первинного грубого

стругання); рубанок (для зняття тонкої, рівної стружки), зензубель (для отборки чвертей; шпунтубель (для отборки

шпунтов - низів - на кромках і пластях деталі.

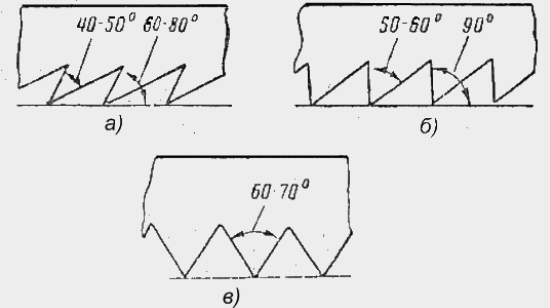

Рубанки - головний вигляд стругаючого інструменту. Колодки рубанків мають

бути зроблені з дуже твердого і сухого дерева (краще білий бук або клен). Якщо

дерево погане, колодка рубанка коробитиметься, відповідно при роботі таким

інструментом не можна розраховувати на правильну і легку стружку. Практично величина нахилу желізка була визначена таким чином:

• рубанки для стругання цинку - 85 °;

• рубанки по кісті, рогу і черепасі - 70-75 °;

• рубанки твердого дерева - 60 °;

• рубанки м'якого дерева -45 °.

Фрезер це механічний інструмент, який використовують під час обробки

поверхонь з різних матеріалів. Фрезери застосовуються для зняття фаски, виготовлення пазів і шліц в деталях

з дерева, для виробництва декоративних профілів. Так само фрезер використовують

для з'єднання між собою дерев'яних деталей на шпунтах або Шипі. З фрезера зовсім не складно зробити верстат для

обробки дерева, для цього фрезер потрібно міцно закріпити на верстаку.

Фрезер з верхньою фрезою має 2 головних вузла: це сама основа фрезера і

електричний двигун. Ці частини об'єднуються механізмом для підйому. Механізм

контролює необхідну глибину, на яку фрезер врізатиметься. Біля двигуна знаходиться

лінійка, штифт, висота якого регулюється, і шайба, що знаходиться в

горизонтальній площині. У всіх фрезеров

обов'язкова наявність такою, що прямолінійною направляє, це пояснюється тим, що

паз, який робить фрезер, має бути лише прямим. Ця напрямна забезпечує рух

фрезера по рівній лінії на одній відстані від деталі, в якій робиться паз.

Електролобзик використовується практично так само часто, як і

електродриль. У деяких ситуаціях без нього практично не обійтися.

Електролобзиком можна робити не лише прямі пропили, але і випилювати різні фігури з пластика, металу,

дерев'яних листів і кераміки. Останні моделі лобзиків працюють дуже якісно і

швидко. Вони можуть повторювати практично будь-які лінії розмітки, зробленої

заздалегідь на матеріалі, що випилюється.

Найчастіше лобзики застосовують для роботи з дерев'яними поверхнями.

Головний елемент, який і здійснює випилювання деталей, це маленька пила.

Зазвичай її довжина складає п'ять - дванадцять сантиметрів. Ця пила безперервно

і швидко рухається. Вона працює з частотою приблизно п'ятсот - три тисячі

коливань за одну хвилину. Її робота здійснюється за допомогою

зворотно-поступальних рухів. Рухається вона уподовж вертикально розташованій

осі. Амплітуда рухів приблизно двадцять п'ять - двадцять шість міліметрів.

Ширина пропилу дорівнює приблизно одному міліметру.

У електролобзиках використовуються різні пили. Для кожного матеріалу

існує свій вигляд пилки. Розрізняються ці пили частотою зубців, сталлю і

розмірами. Наприклад, якщо випилювати необхідне дерево, то в цьому випадку слід

використовувати пилу з двох - чотири міліметровим "кроком" зубців. Для

металу "крок" має бути сім десятих 7/10 міліметра - півтора

міліметри. Випилювати метал необхідно пилою, завдовжки п'ять - сім з половиною

сантиметрів, дерево - пилою п'ять - дванадцять сантиметрів довгі.

У колекторному двигуні електролобзика є редуктор, який і "заставляє"

пилу рухатися. Для того, щоб пила служила довше і аби робота виконувалася

швидшим вона здійснює так само маятникові рухи. В цьому випадку для того, щоб

опуститися вниз, пила відводиться трохи убік від матеріалу, з яким вона працює,

і контактує з ним вона зазвичай лише під час руху вгору. Для того, щоб, не

залежно від навантаження, яким піддається пила, швидкість була однаковою в

електролобзиках використовуються електронні регулювальники.

Завдяки конструкції електролобзиків, в роботі з ними задіюється лише одна

рука, що дуже зручно. Ручка, на якій розташована кнопка виключення і включення

лобзика, знаходиться зверху на редукторі і двигуні. На передньому торці, внизу

знаходиться вузол кріплення і захисне скло.

Для того, щоб лобзик міг точно повторювати намічені на матеріалі лінії,

він знаходиться на ідеально рівній опорній плиті. Завдяки ній, не потрібно

тримати лобзик на вазі, можна поставити кут випилювання (не більше сорока п'яти

градусів) і відстань від лобзика до матеріалу, що самого випилюється, завжди

залишатиметься однаковим.

Є такі види електролобзиків, які забезпечують освітлення зони

випилювання. Крім того, лобзики можуть самі здувати тирсу, що утворилася, і їх

можна підключати до пилососа.

Функції, які в змозі виконувати електролобзик, залежать від того, яку

потужність має його двигун. Наприклад, при потужності електродвигуна 700Вт,

лобзик з легкістю розрізатиме аркуш дерева, що має товщину десять, - одинадцять

сантиметрів, аркуш з кольорового метала завтовшки 3 сантиметри, сталевий аркуш

в 1 сантиметр. При потужності двигуна в 400Вт, лобзик може пиляти дерево

завтовшки не більше 5 сантиметрів, сталеві листи завтовшки 3 міліметри і

кольорові метали не більш за 1 сантиметр товщини.

Безпровідні дрелі-шуруповерти

Ці апарати з автономним живленням, що поєднують потужність, зручність

використання і швидку зарядку акумуляторів, були по гідності оцінені як

професіоналами, так і майстрами-аматорами. Легкість і зручність в обігу зробили

їх багатофункціональними інструментами. Їх можна швидко пристосувати для такої

тонкої роботи, як, наприклад, поліровка різних поверхонь.

Потужність більшості портативних електроінструментів залежить від напруги

і сили струму. І не дивлячись на те, що зараз є інструменти з потужними

батареями на 14,4В, перевага залишається за 12В, в яких щонайкраще поєднуються

потужність, автономія, вага і зручність. Зменшення часу зарядки акумулятора -

теж важливий чинник. Всі моделі нашого огляду забезпечені зарядними пристроями,

що заряджають протягом 1 години. А деякі моделі комплектуються другим набором

батарей, що дозволяє не простоювати під час роботи.

Для виконання важких робіт, при яких дриль потрібно тримати двома руками,

зараз розробляються моделі з точніше орієнтованими по центру тяжіння

рукоятками. Акумуляторна батарея розташована так, щоб залишалася відстань точно

по ширині долоні. Поверхня рукоятки для більшої зручності покрита еластомером

або зроблена шорсткою.

Свердління твердої деревини вимагає великої швидкості обертання свердла і

сильного натиску. Також необхідно міцно тримати інструмент, для чого можна

братися за його передню частину другою рукою.

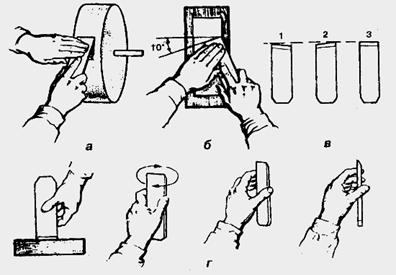

Віброшліфувальні машини

Віброшліфувальні машини призначені для доведення плоских поверхонь до

стану тонкої обробки. З їх допомогою шліфують деревину, пластмасу, камінь,

метал, композиційні матеріали. М'яка прямокутна підошва цих машин здійснює

коливання з невеликою амплітудою, але з дуже великою швидкістю.

На підошву за допомогою затиску або "липучого" з'єднання

закріплюються шліфувальні листи з отворами для видалення пилу. Для обробки

важкодоступних місць і дрібних деталей (меблі, дверні коробки, віконні рами,

перила сходів і т. д.).

Регулювання частоти коливань - розширює універсальність машин по обробці

різних матеріалів і в різних режимах.

Кріплення шкірки за допомогою зажимів/"липучки" - кріплення

затисками дешевше, оскільки не потрібний спеціальний матеріал, але кріплення на

"липучці" швидше і зручніше. Пиле-смок - пил, що часто утворюється при шліфуванні, дуже

шкідливий для здоров'я. Більшість віброшліфувальних машин мають або вбудований

пиле-смок, коли пил, що утворюється, збирається в спеціальний мішок, або

патрубок для підключення пилососа. Функцією видалення пилу не слід нехтувати.

Використання шліфувальних листів без отворів привело б до підвищеного зносу

шліфувальних листів і самої машини, до забруднення робочого місця. Тому

більшість виготівників шліфувальних машин пропонують також пристосування для

проколювання дірок в шліфувальному папері (у вигляді шаблону і пробійника). Амплітуда руху підошви - чим більше,

тим грубіше і швидше ведеться обробка.

2.2 Матеріали

Склеювання. Клеї

Склеюванню піддаються елементи меблів, облицювальні листи фанери, шпони

(про приклеювання шпони буде сказано особливо), накладних прикрас і так далі. В

цьому процесі велике значення має підготовка поверхонь до початку їх

склеювання.

При вживанні білкових клеїв (столярного, казеїнового) час від нанесення

клею до запрессовки (пригруза) повинен складати без підігрівання

не більше 10 хвилин. Найбільш оптимальний тиск при запресовці - 3-5 кг/см2. Тривалість запрессовки для елементів колючкуватої в'язки і

щитів близько 2 годин, при фанеруванні - до 4 годин. Витримка деталей і елементів

після зняття струбцин - до 1 доби. Наноситься клей зазвичай шаром 0,06-0,12 мм.

Особливості деревини

Всім відомо, що велика частина меблів, що випускаються, виробляється саме

з деревини. То, наскільки деревина є міцною, залежить від сорту дерева і від

того, наскільки вона волога. Міцність деревини вимірюється під час її

розтягування, сколювання, стискування і вигинання.

Недоліки деревини:

- із-за нерівного напряму волокон деревини, вона коробиться;

- дуже велика хвилястість волокон деревини - завилькуватість;

- вигини, які видно під час поперечних розрізів. Серцевина ствола

зміщується убік, літній шар деревини дуже твердий;

- подвоєна серцевина. В цьому випадку на поперечному розрізі дерева видно

декілька серцевин;

- із-за водошару в дереві можуть виникати тріщини, і вона буде швидко і

сильно висихати;

- в хвойних дерев можуть виникати засмолювання, так само знижують

міцність деревини;

- знижують міцність сучки, які утворилися в результаті проростання віток;

- деревина може мати невідповідну їй забарвленню, наприклад, мати плями

синього або рудого кольору, так само може виникати гнилизна;

- пошкодження від термітів, короїдів, вусанів і інших комах;

Якщо деревина матиме рівень вологості вище допустимого, то вона стане

майже в два рази менш міцною. Для того, щоб деревина не пліснявіла, її

обробляють спеціальними рідкими або пастоподобніми антисептичними засобами.

Каркас обшивки зазвичай обробляють ББК-3 (до складу цього засобу входить бура і

бурхлива кислота), ГМ-44 і інші засоби.

Для виготовлення меблів використовуються дошки, столярні плити (бруски

дерева, які були фанеровані шпоною), деревно-стружкові плити (ДСП), фанера

(плити, із склеєних шарів шпони з берези), рами з дощок, які з двох сторін

обклеюються тонким пластиком або фанерою.

Фарбування деревини

Фарбування підрозділяється на поверхневе (пряме), протравне і таке, що

проявляється.

Деякі розчини для поверхневого фарбування:

а) "під горіх" - горіхова морилка - 20 г на 1 літр води, Бейц - 50 г

б) у чорний колір (тополя, бук, граб) - водорозчинний нігрозин - 50 г

в) береза, у вишневий колір - кислотний хром жовтий "Н" - 2 г, хром коричневий "К" - 10 г, кислотний хром чорний - 3 г, спирт нашатирний - 10 г на 1 літр розчину

г) береза, в червонувато-коричневий колір - горіхова морилка - 20 г на 1 літр води, фарбник "Рубін" - 2 грами

д) "під морений дуб" - кассельска бура фарба - 50 г, поташ - 2 г, вода, що дистилює, - 100 р.

е) вишнево-червоний колір - анілінова вишнева фарба - 3 г, вода з температурою до 80°С - 150 г

ж) "під горіх" (для берези і клена) - англійська сіль -

30-міліграм, марганцевокислий калій - 30 г на 1 літр води

з) "під морений дуб" - поташ 16 г, коричнева суха анілінова фарба - 20 г, вода - 500 р. Ця суміш повинна прокип'ятитися протягом

25-30 хвилин, потім додати чайну ложку оцту.

Столярна плита - ще один матеріал, що повністю складається з натуральної

деревини. По структурі нагадує "сэндвич", в якому між двома шарами фанери затиснута соснова

серцевина. Столярну плиту використовують для виготовлення меблевих фасадів і

каркасів, "прикрашаючи" і захищаючи зовні обробним матеріалом.

Шпона - тонкий зріз деревини, який наклеюють на основу (наприклад, плиту

ДСП) і покривають декількома шарами меблевого лаку. Створюється враження, що

меблі повністю зроблені з масиву дерева, але при цьому вона коштує набагато

дешевше. Правда, аби добитися цього ефекту, шпона має бути ретельно підібрана

за кольором і фактурі. Мабуть, в цьому і полягає головна вимога до нього.

Деревні плити

Тут безумовний лідер - ДСП (деревно-стружкова плита). Проте останнім

часом її "доганяє" MDF (Middle Density Fiberboard, що в перекладі з англійського

означає "средньоплотне волокнисте покриття"). ДСП і MDF роблять приблизно за однією технологією,

але ДСП - із стружок і дрібної тріски, а MDF - з тирси, подрібненої до

порошкоподібного стану.

Скло і дзеркало

У виробництві сучасних меблів використовують два види скла і дзеркал:

звичайне і безпечне. Простий варіант безпечного скла (дзеркала) - "листовий"

матеріал, наклеєний на синтетичну плівку. Як і будь-яке скло, воно б'ється

(правда, для цього потрібно більше зусиль, чим зазвичай), але, навіть

розбившись, не розлітається на дрібні осколки. Ще надійніший варіант - триплекс

(багатошарове скло, в якому спеціальна плівка знаходиться між шарами

матеріалу). Безпеку дзеркала і скла мебельники стали використовувати порівняно

недавно.

Безпечне скло для меблевого виробництва буває прозоре, тоноване,

кольорове і матове. Що стосується дзеркал, то окрім срібних є ще бронзові,

золоті, графітові і навіть блакитні і зелені. Додатковими прикрасами такого

скла або дзеркала можуть бути "накладки" з металу або дерева.

Синтетичні матеріали

Обробний пластик, меблеві плівки, кромки, профілі, лаки, фарби, клеї, просочення

- ось далеко не повний перелік виробів, до складу яких входять синтетичні компоненти.

Обробний пластик - листовий або рулонний матеріал, в який "одягають"

головним чином столешниці і меблеві фасади.

Ще один поширений матеріал кромки - профілі з ПВХ. Аби їх пустити в

справу, не потрібно жодного спеціального устаткування. Вони досить жорсткі,

такий профіль можна просто "одягнути" на торець ("П"-форма)

або зафіксувати в пазах заготовки ("Т"-форма). Але з іншого боку,

профілі з ПВХ все-таки гнуться, тому їх широко застосовують для обробки

закруглених кутів. ПВХ-профиль надає готовим меблям

закінченому вигляду. Профіль з ПВХ - досить поширений матеріал кромки.

3. Технологічна частина

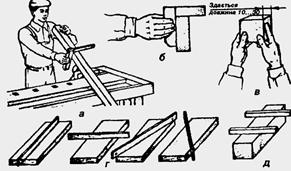

Розмітка і з'єднання деталей

На розмітку треба звертати найбільшу увагу. Більшість помилок при

виготовленні відбуваються із-за неправильної розмітки. Виробляється розмітка на

деревині олівцем, а на пластиці ризики прорізаються шилом. Спочатку виконується

розмітка на лицьовій стороні, а потім в обов'язковому порядку вона переноситься

на оборотну сторону.

Розмічальні лінії на обох сторонах повинні повністю збігатися. При розпилі його правильність треба

контролювати по розмітці на обох сторонах.

Найбільш просте і надійне з'єднання окремих елементів конструкції -

вставний шип, що є обточеним дерев'яним циліндриком діаметром 8-10 мм, заввишки 30-35 мм. Своїми кінцями шип вставляється в отвори, висвердлені в деталях.

Виконується шип з брусків деревини твердих порід (береза) . Бруски

розпилюються на необхідні розміри, затискаються в лещатах і для надання

правильної циліндрової форми обточуються напилком.

При обробці шипа зазвичай користуються шаблоном (дерев'яна планка з

висвердленими отворами діаметром під майбутній шип, який повинен входити в

контрольний отвір досить щільний, але не вільно).

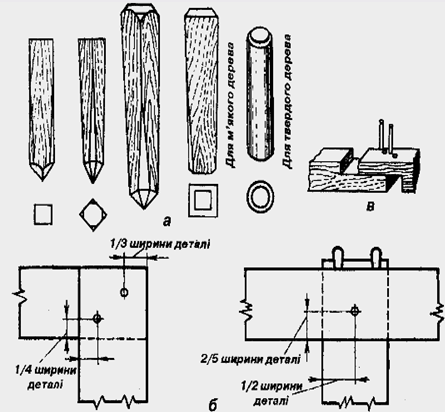

З’єднання елементів на цвяхах, шурупах, болтах, нагелях.

Нагелі виготовляють з деревини твердих порід (зі зрізаною фаскою на

кінці) (рис.1, а) або сталеві, циліндричної форми діаметром 3-12 мм, і пластинчасті. їх застосовують як додаткове кріплення в кутових та серединних з'єднаннях і

при зрощуванні деревини. Відстань між осями нагелів показана на рис. 1, б; 2,

а, б. У розтягнутих елементах необхідно нагелі додатково закріплювати стяжними

болтами, для яких діаметри отворів повинні бути більші за діаметр болта на 1-2 мм. Отвори під болти і нагелі повинні бути перпендикулярними до з'єднувальних елементів. Нагелі

вставляють в отвори щільно. Глибина отвору повинна бути більшою за довжину

нагеля на 2 мм. Пластинчасті нагелі (для складених балок) товщиною 12, 26 мм і довжиною 54, 72 мм врізають на глибину не більше 0,2 висоти перетину бруса.

Рис. 1 Скріплення деталей за допомогою нагелів.

Деталі грубих столярно-теслярських виробів скріплюють цвяхами. Діаметр

цвяха повинен бути приблизно в 10 разів менший від товщини деталей; довжина

цвяха повинна дорівнювати потрійній товщині верхньої деталі, а якщо цвяхи

проходять на протилежний бік з'єднувальних деталей, то їх кінці загинають

впоперек волокон. Якщо діаметр цвяха більший, ніж 6 мм, то його забивають у попередньо просвердлений отвір 0,9 діаметра цвяха, що забивають і глибиною

не менше 0,6 довжини цвяха. Відстань між осями цвяхів" забитих у

з'єднувальні деталі, показана на рис. 2, в.

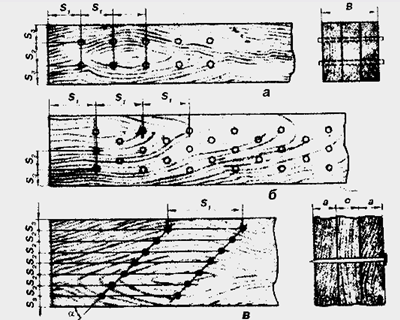

Рис. 2. Схема розміщення нагелів, цвяхів: а - у прямий

ряд, б - в шаховому порядку, в - цвяхів.

Щоб виріб мав гарний зовнішній вигляд, головку цвяха

розплющують або зовсім усувають, перетворюючи цвях у шпильку. Розплющену

головку установлюють уздовж волокон деревини, а цвяхи забивають під кутом. Щоб

забити цвях у деревину твердих порід, його трохи забивають і виймають.

Заглибину заповнюють парафіном, знову вставляють у це саме місце цвях і

забивають його остаточно.

Шурупами кріплять петлі, ручки, замки, косинці тощо. Щоб

шуруп міцно тримався, його необхідно тільки загвинчувати викруткою або

шуруповертом. У деревину твердих порід шурупи загвинчують у просвердлені отвори

діаметром трохи меншим від діаметра шурупа, глибиною на 1/2-3/4 довжини шурупа.

Для шурупів великого діаметра (глухарів) просвердлюють наскрізний отвір; під

головку шурупа та гайку підкладають шайби, щоб не зминало деревину. Відстань

між сусідніми шурупами вздовж волокон - 10 діаметрів, а відстань від кромки

деталі до осі шурупа і між осями впоперек волокон - 5 діаметрів шурупа.

Призначення та способи пиляння

Пиляння – це операція розділення деревини на частини за

допомогою багаторізцевого інструменту.

Для розпилювання лісоматеріалів використовуються ручні

або механічні пили. Пила являє собою стрічку або диск із розміщеними на них

зубами (різцями).

Зуби мають наступні параметри (див. рис. 3): крок

(відстань між двома суміжними вершинами) і висоту (відстань між основою і

вершиною). Для видалення стружки, яка утворюється під час пиляння, призначена

впадина (пазуха). Кожний зуб пили має три ріжучі кромки – одну передню,

коротку, і дві бокові.

Рис. 3. Елементи пили: 1 - бокові ріжучі кромки, 2 -

лінія основи зубів пили, 3 - полотно пили, 4 - вершина зуба, 5 - пазуха, або

впадина зуба пили, 6 - передня коротка ріжуча кромка, 7 - передня грань

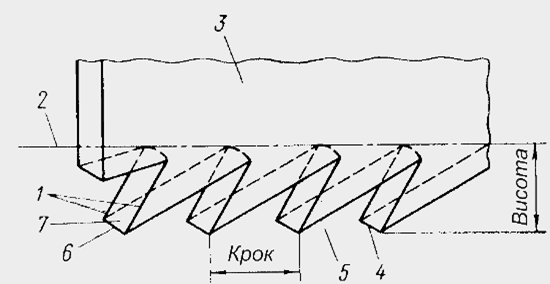

У пил для повздовжнього пиляння зуби короткою ріжучою

кромкою перерізають волокна, а бокові розділяють між собою за їх напрямком.

Зуби таких пил мають форму гострокутного трикутника (див. рис.4, а), пряму

заточку, ними можна пиляти тільки в одному напрямку.

При мішаному пилянні, процес пиляння відбувається так

само як і при повздовжньому пилянні, відмінність полягає у формі зубів

(прямокутного трикутника (див.рис.4, б)).

У пил для поперечного пиляння коротка ріжуча кромка

розділяє волокна, а бокові перерізають їх. Зуби мають форму переважно

рівнобедреного трикутника і двосторонню заточку (див. рис.4, в), тому ними

можна пиляти в обох напрямках.

Рис. 4. Кути зубів пил: а) для повздовжнього пиляння б)

для мішаного пиляння; в) для поперечного пиляння

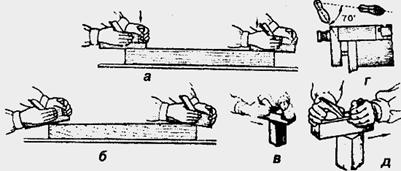

Процес пиляння

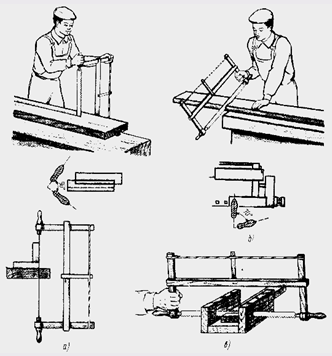

Перед роботою лучковою пилою перевіряють поверхню

полотна і його натяг. Полотно повинно бути прямолінійним, без перекосів. По

відношенню до станка (лучка) його встановлюють під кутом 30° і добре натягують.

Дошку, яку потрібно розпилювати вздовж, закріплюють на

верстаку так, щоби частина, яку потрібно відпиляти, виступала ззовні (див. рис.

5,а). Далі за допомогою лінійки чи рейсмуса проводять розмітку, після чого

лівою рукою беруть пилу за кінець стійки біля тятиви, а правою за другий кінець

стійки біля полотна проводять пиляння, причому при холостому ході (вверх) пилу

відводять від дна розпилу. Пиляти потрібно спокійно, рівно, без різких рухів і

сильних нажимів. В процесі пиляння пилу необхідно тримати вертикально, тому що

при її відхиленні пропил утвориться нерівний.

При поперечному розпилюванні (див. рис. 5,б) дошку

кладуть на верстак так, щоби відпилювальна частина звисала з нього. Притримуючи

заготівку лівою рукою, правою беруть за стійку лучкову пилу і рівномірно без

натиску (пиляння здійснюється за рахунок ваги лучка) розпилюють дошку. Перед

закінченням розпилювання рух пили потрібно сповільнити для запобігання

відламування відрізків. Рух пили при пилянні повинен бути рівномірним

(ритмічним) – від 60 до 80 разів за хвилину. Запил (початок пиляння) правильно

проводять за допомогою великого пальця лівої руки, з плавним рухом на себе з

невеликим натиском

Рис. 5. Розпилювання дошок: а - повздовжнє, б -

поперечне, в - поперечне і під кутом лучковою пилою в розпи лювальному ящику

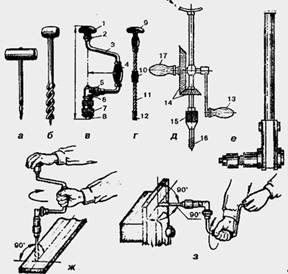

Для ручного свердління застосовують такі пристосування:

бурав, коловорот, свердлилка, шестеренчастий дриль, тріскачка.

Бурав (буравчик) (див. рис. 6, а, б) має Т-подібну ручку

або хвостик з отвором для ручки, а з другого боку різальну гвинтову частину.

Застосовують його для свердління неглибоких отворів діаметром від 2 до 38 мм.

Коловорот (в) складається зі стального колінчастого

валика 3, посередині якого вільно насаджена ручка 4; внизу патрон 7 для

кріплення свердла і тріскача 6; на верхньому кінці натискна головка 1.

Свердлилка (г) складається зі стального стержня з

різьбою 11, патрона для свердла 12, вільно обертаючої головки 9 і металевої

ручки-гайки 10. Застосовують його для свердління неглибоких отворів діаметром

до 5 мм.

Шестеренчастий дриль (д) складається зі стержня (вала,

шпинделя) з патроном 15 для свердла 16 і конічної зубчатої передачі 14.

Обертанням ручки можна надати стержню через зубчату передачу однобічний

обертальний рух. Натискають на дриль під час роботи безпосередньо верхньою

ручкою.

Тріскачка застосовується в тих випадках, коли

коловоротом неможливо робити повного оберту, або коли коловорот не підходить по

висоті. На робочий вал тріскачки зверху нерухомо насаджений храповик з

нахиленими зубцями, який обертається за допомогою бокової ручки. Внизу робочого

вала розміщається патрон, в який вставляють свердло. Щоб не застосовувати

тріскачку окремо, використовують коловорот із тріскачкою (е).

Прийоми роботи коловоротом показані на рис. 1. Якщо

просвердлюють наскрізні отвори, то на місці виходу свердла під деталь

підкладають брусок, щоб запобігти виколюванню. Центр свердла ставлять точно в

центр позначеного отвору.

Рис. 6. Пристосування для ручного свердління і прийоми

роботи ними: 4,17 - ручки, 2 - натискна головка, 3 - стержань колінчастий, 5 -

кільце перемикач, 6 - механізм зчеплення, 7,12,15 - патрон, 8 - кулачки

патрона, 9 - головка-грибок, 10 - ручка нарізна, 11 - спіральний стержень, 13 -

ручка приводу, 14 - зубчата передача, 16 - свердло.

Технологія виконання довбання різних отворів

Довбання виконують за розміткою, для чого деталь міцно

закріплюють на верстаку , а при довбанні наскрізних гнізд (див. рис. 7, а)

розмітку роблять з двох боків і підкладають дошку, щоб не пошкодити кришку

верстака. Наскрізні отвори довбають спочатку до половини з одного боку, а потім

з другого. Щоб заглибити долото в деревину, по його ручці ударяють киянкою

(див. рис. 7 г), внаслідок чого волокна перерізуються впоперек (див. рис. 7,

в). Потім здійснюють удар по долоту, поставленого під кутом до площини в

напрямку перерізання волокон, при цьому відділяється перша стружка. Далі

повторюють цей процес роботи, тримаючи долото фаскою до середини гнізда.

Рис. 7 Прийоми довбання долотом

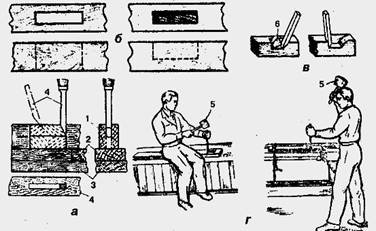

Підготовка ручних рубанків до роботи

Перед початком роботи стругальний інструмент потрібно

налаштувати - вийняти ножі, загострити їх, вмонтувати з урахуванням подальшої

обробки.

Для загастрення ніж рубанка виймають з лотка,

притримуючи великим пальцем, і ударяючи киянкою по затилку колодки (див. рис.

9, а,б), в фуганку легкими ударами по кнопці. При заточуванні ножів на точилі з

природнього каменю або на накладному крузі, круг обертається проти леза, при

цьому ніж тримають під необхідним кутом без перекосів, рівномірно притискаючи

до мокрого круга (до утворення задирів на передній грані ножа) (див. рис. 8).

Правлять ніж на мармуровому бруску коловими рухами змочуванням водою або

краплями гасу. Кут загострення перевіряють шаблоном, а правильність заточування

фаски і леза ножа - кутником і лінійкою або "на око" (див. рис. 8).

Рис. 1. Заточування ножів рубанка: а - положення ножа

при заточуванні на точилі, б - положення ножа при заточуванні на мармуровому

бруску, в - перевірка заточування фаски, г - перевірка леза ножа "на

око"; 1-2 - невірно, 3 - вірно.

Профільні ножі заточують на фігурних брусках або

напилках відповідного профілю, а правлять на мармурових фігурних брусках або

наждачним порошком з олією, накидаючи його на відрізок твердої деревини

відповідного профілю.

Нагострений ніж встановлюють у лоток колодки, щільно

притискають до ложа (кута присадки) і закріплюють клином (див. рис. 9, д). Тоді

подають ніж вперед (див. рис. 9, в,г), щоб лезо виступало з підошви колодки без

перекосу на 0,2-0,3мм, а в шерхебеля до 3мм. При зберіганні струга лезо ножа не

повинно виступати з підошви.

Рис. 2. Прийоми розбирання на налаштування рубанків

Прийоми стругання

Перед початком роботи потрібно визначити лицьовий бік і

напрямок волокон, щоб стругати за їх напрямком. Заготівки кріплять на верстаку

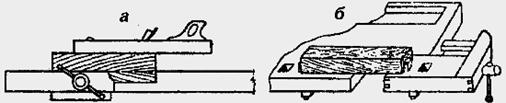

за допомогою гребінок або в лещатах (див. рис. 10).

Рис. 10 Закріплення заготівок на верстаку для стругання:

а - переднім затискним гвинтом, б - задньою затискною коробкою.

При струганні робітник повинен стояти в півоберта до

верстака (див. рис. 11, г), корпус трохи нахилений вперед. Струг потрібно

переміщувати тільки рухом на повний розмах рук. На початку стругання більше

натискають на передню частину (колодки ) (див. рис. 11, а), а в кінці на задню.

При русі інструмента назад частину колодки трохи

піднімають, щоб не затупляти лезо. Торці і сучковиті місця стругають подвійним

рубанком, шліхтиком, тримаючи їх під кутом "від себе" (див. рис. 11,

в) і "на себе" (див. рис. 11, д).

Рис. 11. Прийоми стругання: а - вірно, б – невірно

Перевірка якості стругання

Після стругання можуть виникнути такі дефекти:

ворсистість - результат роботи тупими ножами; повздовжні смуги - при роботі з

ножами, які мають викришені місця на лезі; шорсткість, задири, виколи; не

прямокутні грані брусків (див. рис. 12, а) і торців (див. рис. 12, б), які

перевіряють кутником. Якщо спочатку стругання натискати на задню частину

колодки, а в кінці на передню, то одержимо спочатку і в кінці

"заовалення". Якість обробки перевіряють "на око" (див.

рис. 12, в) і за допомогою лінійки (див. рис. 12, г). Якість профільних деталей перевіряють шаблонами.

Рис. 12. Перевірка якості стругання

Процес стружко утворення

Процес різання полягає в тому, що під впливом зовнішніх

сил різець, який має форму клина, проникає в деревину, перерізає волокна і

відділяє їх у вигляді стружки. Зовнішні сили потрібні для того , щоб подолати

опір деревини проникненню різця, для видалення стружки, для подолання сили тертя.

Необхідну для різання силу прийнято називати силою

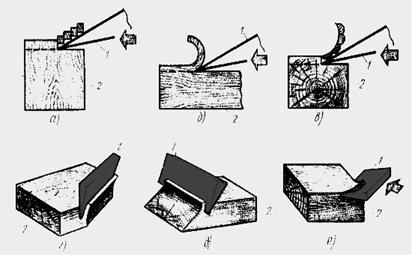

різання. За напрямком різання поділяють на: різання поперек волокон

перпендикулярно їх напрямку (в торець) (а);різання вздовж волокон в площині

повздовжнього розрізу стовбура (б); різання поперек волокон в площині

повздовжнього розрізу стовбура (в). Проте крім основних трьох випадків може

використовуватися і різання під різними кутами до волокон

Рис. 13 Види різання: а) в торець; б) вздовж волокон; в)

поперек волокон; г) торцево-поперечне; д) торцево-повздовжне; е)

повздовжно-поперечне; 1-різець, 2-деревина

4. Охорона праці. Безпека праці

Загальні правила організації робочого місця:

• на робочому місці повинні бути матеріали, інструменти

і приспосіблення тільки ті, які необхідні для даної роботи;

• площа робочого місця не повинна викликати додаткових

рухів, перепон в роботі;

• інструменти на робочому місці потрібно розміщувати в

найбільш зручному, завжди однаковому порядку, щоби не тратити час на їх пошук;

• кожне приспособлення повинно знаходитися на постійному

місці – поблизу працюючого;

• всі інструменти і приспосіблення повинні бути

справними;

• основні матеріали повинні розміщуватися так, щоби

можна було їх брати для подальшої обробки не тільки без переходів, а й без

лишніх рухів;

• робоче місце повинно мати нормальне освітлення,

опалення та вентиляцію.

Правила безпечної роботи діляться на загальні для всіх

працівників і спеціальні, складені для кожної групи спеціальностей.

При організації робочого місця слід звертати увагу на

правильному розміщенні інструментів та пристроїв на робочому місці (інструменти

повинні знаходитися в робочій зоні, розміщення їх повинне бути зручне у

використанні).

Найбільш небезпечним моментом в роботі ручними пилами є

запил. При роботі викружною пилою можливий розрив її полотна. При пилянні не

можна тримати пальці лівої руки поблизу пропилу. Особливу увагу звернути на

спецодяг (не повинно бути звисаючих частин).

При ручному струганні деревини слід дотримуватись таких

правил безпеки праці:

1. Оброблювальний інструмент слід міцно закріплювати у

верстак або інший пристрій.

2. Не слід класти інструмент лезом догори, до себе.

3. Всі інструменти мають бути добре загострені.

4. Заточувати інструмент на точилі можна лише в захисних

окулярах. Заточувальний інструмент надійно закріплювати.

5. Наждачний круг і різальні інструменти мають бути

закритими захисними кожухами.

6. Інструмент необхідно зберігати в спеціально

відведених місцях.

7. Не можна залишати інструмент на краю верстака,

настилу.

8. При вибиванні ножа рубанка необхідно підтримувати

його великим пальцем.

9. Прибирати стружку з боку підошви рубанка

забороняється.

10. Під час стругання не допускається, щоб перед

оброблюваною деталлю знаходився інструмент чи побічний матеріал.

При ручному свердлінні слід дотримуватись таких правил

безпеки праці :

1. Оброблювальні заготівки слід міцно закріплювати у

верстак або інший пристрій.

2. Передавати інструмент з рук в руки лише ручкою

вперед.

3. Всі інструменти мають бути добре нагострені.

4. Заточувати інструмент на точилі можна лише в захисних

окулярах. Заточувальний інструмент надійно закріплювати.

5. Наждачний круг і різальні інструменти мають бути

закритими захисними кожухами.

6. Інструмент необхідно зберігати в спеціально

відведених місцях.

7. Не можна залишати інструмент на краю верстака,

настилу.

8. Наприкінці свердління обертання свердла слід

сповільнити, щоб не пошкодити нижній край отвору.

9. Висвердлюючи горизонтальні отвори, ручку-головку

впирають у кортус, притискаючи її рукою, а не грудьми.

10. Свердлильний інструмент слід тримати так, щоб

свердло не було направлено в бік робітника.

Вимоги

безпеки перед початком роботи

Провірити гостроту

заточки, рівномірність розведення зубів пили, упевнитись в відсутності тріщин,

зламаних зубів, згину полотна пили. Дискові пили не допускається експлуатувати

при відсутності хоча б одного зуба.

Провірити

правильність установки і кріплення пильного диска. Короткочасним включенням

провірити напрям обертання пили. Пильний диск повинен обертатись назустріч

подаваному матеріалу.

В станку з нижнім

розміщення пильного валу вершини зубів пили повинні виступати над площиною

стола на відстань, рівну висоті пропилу плюс не менше 10 мм, а в станках з верхнім розміщенням пильного вала повинен бути не нижче площини стола на 3...5

мм.

Провірити

наявність і справність огородження пильних дисків і приводу стола. Пильні диски

не повинні дотикатись огородження.

Упори повинні

бути гострими, не прокручуватись в напрямі, зворотному подачі матеріалів. Зазор

між нижніми кромками упорів і поверхнею подаючого пристрою станка повинен бити

не більше 2 мм; зазор між пластинками упорів—не більше 1 мм.

Провірити стан

дерев’яного вкладиша в столі станка. Ширина щілини пили в дерев’яному вкладиші,

виготовленого з деревини твердолистяних порід, не повинен перевищувати 10 мм. Вкладиш повинен щільно входити в отвір станка, а робоча поверхня його—лежати в одній площині з

робочою поверхнею стола. Пильний диск не повинен дотикатись кромок вкладиша.

Провірити

наявність і правильну установку розклинюючого ножа. Розклинюючий ніж установлюють

за диском пили на відстані між ножем і пилою не більше 10 мм по всій його довжині.

Висота ножа

повинна бути не менше висоти робочої частини пили.

На багатопильних

станках розклинюючі ножі установлюють позаду крайніх пил, а напрямні

ножі—позаду пил, розміщених між крайніми пилами.

Провірити щоб

пили, установлені на одному валу, мали однаковий діаметр, товщину, профіль

зуба, розвід, плющення, пайку. Допускається установлювати пили діаметром,

відрізняючимся не біль чим на 5 мм.

Провірити

короткочасним включенням дію блокіровочних пристроїв: огородження ріжучого

інструменту і приводу станка; аспіраціонної системи; механізму для підйому

завіси з упорів; механізму подачі. Провірити дію тормозних пристроїв.

Впевнитись в

справності дії місцевих відсосів.

Вимоги безпеки

під час роботи

Перед включенням

станка попередити лиць, працюючих одночасно.

Подачу

пиломатеріалів виконувати рівномірно, без товчків. Зменшити зусилля подачі при

наявності в дошці тріщин, гнилі і сучків. Допилювання заготовок при ручній

подачі проводити за допомогою штовхача.

Слідкувати, щоб в

станок не поступали дошки з цвяхами і іншими інородними включеннями.

На станках з

механічною подачею оброблювати деталі тільки по товщині заданого розміру, на

висоту якого встановлено притискні ролики.

Слідкувати, щоб

довжини оброблювального матеріалу була більшою відстані між осями передніх і

задніх посилочних роликів, дисків не менше ніж на 100 мм.

На станках з

ручною подачею оброблювати пиломатеріали коротше 400 мм і вужче 30 мм тільки з допомогою спеціальних шаблонів.

Вилучати обрізки,

застрявші в щілині, тільки при повній зупинці пили за допомогою спеціального крючка.

Не тормозити

пили, нажимаючи яким-небудь предметом на поверхню диска чи зубів.

Не знаходитись в

площині працюючої пили в зоні можливого викиду оброблювального матеріалу.

Не заглядати під

огородження пильного валу до повної зупинки його в випадку попадання обрізків в

щілину.

Не розпилювати

одночасно декілька заготовок без спеціального пристрою, забезпечуючого прижим

їх до напрямної лінійки.

Не оброблювати в

станку обледенілі дошки.

Обзор, очистку,

обтирку, провірку точності обробки деталі, закріплення огорожі, ручну

прибирання обрізків і опилків з стола станка виконувати тільки при повній

зупинці пильного вала.

При появі стуку,

вібрації, зміни характеру шуму, перегріві ріжучого інструменту потрібно

виключити станок і повідомити майстру.

5. Висновок

Деревина як матеріал застосовується в усіх галузях

народного господарства, але значна кількість деревини використовується в

будівництві. Дякуючи своїм якостям - порівняно високої механічної міцності,

малої теплопровідності, не великої щільності, легкості обробки, стійкості до

кислот, солей, масел-деревину широко використовують для виготовлення несучих і

обгороджуючих елементів будівель спорудження ферм, арок, балок, прогонів,

стійок, панелей, лаг, підлоги, вікон, дверей та ін:

Великий, розвиток

отримують дерев'яні клеєні конструкції, використання яких цілеспрямовано в усіх

видах будівництва і в першу чергу в сільськогосподарських будовах у вигляді

арок, прогонів, а також при спорудженні підприємств з хімічноагресивним

середовищем. Застосування клеєних конструкцій дозволяє використовувати

маломірні відходи деревини шляхом їх склеювання в елементи будівельних

конструкцій.

В наш час при виконанні столярнобудівельних робіт

застосовують ручний механізований інструмент, який був створений спеціально для

кожного виду робіт. Сучасний інструмент сьогодні дуже урізноманітнений.

Інвентар може поміститися в ручному чемаданчику для столяра будівельника,

тесляра, паркетника і інших будівельних робіт.

Столярно-будівельні

деталі і вироби виготовляють на деревообробних підприємствах поточним способом

із застосуванням напівавтоматичних і автоматичних ліній. На будівельній

площадки столярні вироби, фрезеровальні деталі, елементи паркетних підлог,

ферми, напівферми, балки поступають в готовому вигляді. Віконні і дверні блоки

на будівництво привозять з навішеними стулками, фрамугами і полотнами,

пофарбованими і заскленими, тому роботи по заповненню пройомів значно

спрощуються і виконується встановлення готових віконних і дверних блоків.

Обробка дерева -

одне з перших ремесел, яким оволодівала людина. Багато що, що оточує нас в

побуті - меблі, двері, вікна, підлоги - зроблено з дерева, все це робить

майстер столярних робіт. Важливий розділ столярного мистецтва - уміння вибирати

матеріал і правильно його обробити, аби виріб приносив естетичну насолоду

людям.

6. Список використаної літератури

1.

Крейндлин Л.Н.

Плотничные работы.-М.:Высшая школа, 1996

2.

Крейндлин Л.Н.

Столярные работы.-М.:Высшая школа, 1996

3.

Григорьев М.А.

Материаловедение для столяров и плотников.-М.: Высшая школа, 1991

4.

Розміщення

продуктивних сил України: Піручник /Е.П. Качан, М.О. Ковтонюк і інші/ - К.:

Вища школа, 1998

5.

Рига В.В.,

Гушулей И.М. Справочник по обработке древесины: Пособие для учащихся

учеб.-произв. комб. и цехов.-К.:Радянська школа, 1994.

6.

Коротков В.И.

Деревообрабатывающие станки, 2007

7.

Амалицкий В.В.

Деревообрабатывающие станки и инструменты, 2008

8.

Клюев Г.И. Мастер

столярного и мебельного производства, 2008

9.

Клюев Г.И.

Справочник мастера столярного и мебельного производства, 2007

10.

Степанов Б.А.

Справочник плотника и столяра, 2004

11.

Клюев Г.И. Столяр

(повышенный уровень), 2007

12.

Столярно-плотничные

и паркетные работы. Иллюстрированное учебное пособие, 2004

13.

Клюев Г.И.

Столярно-плотничные, стекольные и паркетные работы повышенной сложности, 2007

14.

Степанов Б.А.

Материаловедение (деревообработка), 2007

15.

Соколова Е.Н.

Материаловедение (металлообработка): Рабочая тетрадь, 2008

16.

Степанов Б.А.

Материаловедение для профессий, связанных с обработкой дерева, 2009

17.

Рыкунин Н.

Технология деревообработки, 2008

18.

Клюев Г.И.

Технология столярно-плотничных и паркетных работ: Рабочая тетрадь, 2007

19.

Технологія

деревинної маси [Текст] : навч. посіб. / Р.О.Козак, П.А.Козакєвич. За ред.

Бехти П.А. ; Укр.держ. лісотехн. ун-т. - К. : Основа, 2004

20.

Сучасні

теоретичні розробки в деревообробному і меблевому виробництвах [Текст] : зб.

наук.-техн. праць. - Л. : [б. и.], 2002

21.

Дереворежущий

инструмент [Текст] : каталог / Інтекс. - Каменец-Подольский : [б. и.], 2003

22.

Діагностика властивостей

деревини в технологічних процесах деревообробки [Текст] : монографія / І.М.

Озарків, Є.В. Басалига, Я.Ф. Кулешник та ін. ; Укр. держ. лісотехн. ун-т. - Л.

: Панорама, 2003

23.

Методологія

наукових досліджень технологічних процесів [Текст] : підручник для студентів

вищ. навч. закладів / П.В. Білий, М.Г. Адамовський, Я. М. Ханик та ін. - Л. :

Панорама, 2003

24.

Калібрування-шліфування

деревностружкових плит жорсткими абразивними інструментами [Текст] : моногр. /

О.А. Кійко ; Укр. держ. лісотехн. ун-т. - Л. : Панорама, 2005

25.

Каталог фрез

[Текст] : каталог / ИБЕРИУС-Киев ТМ. - К. : [б. и.], 2005