Реферат: Лазерная технология

ПЛАН

1.

История открытия

2.

Принцип работы

лазера

2.1

Сущность явления

усиления света

2.2

Активные вещества

2.3

Резонаторы

2.4

Устройства

накачки

3.

Применение

лазеров

3.1

Термоядерный

синтез

3.2

Лазеры в

технологии

3.3

Лазеры в авиации

3.4

Лазеры в

исследовании атмосферы и океана

3.5

Лазеры в медицине

3.6

Лазерная локация

и связь

Заключение

Литература

1. ИСТОРИЯ ОТКРЫТИЯ

Лазеры – это источники

когерентного оптического излучения, принцип действия которых основан на

использовании явления индуцированного излучения. Слово «лазер» представляет

собой аббревиатуру английской фразы «Light Amplification by Stimulated Emission of Radiation», переводимой как усиление света в

результате вынужденного излучения. Гипотеза о существовании вынужденного

(индуцированного) излучения была высказана в 1917 г. А. Эйнштейном. В 1940 г.

профессор Московского энергетического института В. А. Фабрикант сформулировал

условия, при выполнении которых можно обнаружить индуцированное излучение, а в

1951 г. он совместно с М. М. Вудынским и Ф. А. Бутаевой получил авторское

свидетельство на способ усиления электромагнитного излучения. Устройство,

генерирующее электромагнитные колебания на основе использования явления

индуцированного излучения в СВЧ диапазоне, было создано в 1953—1954 гг. Н. Г.

Басовым и А. М. Прохоровым в СССР и группой Ч. Таунса в США.

В 1958 г. А. М. Прохоров в

СССР, а в США Ч. Таунс и А. Шавлов показали возможность использования

индуцированного излучения для создания генераторов когерентного оптического

излучения — лазеров. В 1959 г. Н. Г. Басову и А. М. Прохорову за разработку

нового принципа генерирования и усиления электромагнитных колебаний и создание

на основе этого принципа СВЧ генераторов и усилителей была присуждена Ленинская

премия, а в 1964 г. совместно с Ч. Таунсом — Нобелевская премия по физике за

исследования в области квантовой электроники.

2. ПРИНЦИП РАБОТЫ

ЛАЗЕРА

2.1

Сущность явления усиления света

Для понимания сущности

этого явления необходимо более подробно изучить элементарные акты

взаимодействия электромагнитного излучения с атомной системой. Рассмотрим для

простоты двухуровневую систему, т. е. атомы, обладающие двумя энергетическими

уровнями Е1 и Е2 (Е2>Е1). Пусть N1— число атомов в единице объема вещества, находящихся

на нижнем энергетическом уровне Е1, а N2 —- на верхнем уровне Е2. Тогда в результате

взаимодействия электромагнитной волны с атомами вещества будут происходить

изменения ее интенсивности, обусловленные следующими элементарными процессами.

Вынужденнное

поглощение фотонов

частоты V12=(E2-E1)/h=V0, которое будет происходить со

скоростью

dN1/dt=B12p(v)N1,

где B12 – коэффициент Энштейна, такой, что B12p(v) – вероятность этого вынужденного перехода, а p(v) – спектральная плотность энергии волны.

Спонтанное излучение атомов, при котором они

самопроизвольно переходят с верхнего возбужденного состояния Е2 на

уровень Е1. число этих переходов в единицу времени будет равно

dN2сп/dt=A21N2,

где A21 — коэффициент Эйнштейна. Так как эти

переходы происходят в результате внутренних причин и статистически независимы,

то спонтанное излучение носит тепловой характер и по отношению к внешнему

электромагнитному полю будет некогерентным.

Вынужденное, или

индуцированное, излучение фотонов частоты v21=v0, при котором атомы переходят из возбужденного верхнего

состояния Е2 на нижнее Е1 под действием внешнего

светового поля. Скорость этого процесса будет

dN2вын/dt=B21p(v)N2.

Главной особенностью этих

переходов является то, что излучаемый под действием внешнего поля квант

полностью когерентен с этим полем, т. е. имеет ту же частоту, фазу, поляризацию

и распространяется по тому же направлению. Таким образом, вынужденное излучение

является когерентным по отношению к внешнему полю. Вероятностные коэффициенты

Эйнштейна, B21

и B12 связаны между следующим образом:

B12=B21, A21=(8пhv3/c3)*B12.

В обычных условиях сред,

близких к равновесию, имеет место ослабление рассматриваемой волны по закону

Бугера: I=I0e-kx, N1>N2, k<0, т.е. происходит вынужденное

(положительное) поглощение. Если в среде создать условие N2>N1, то в этом случае k>0 и среда будет усиливать проходящую

волну, т.е. будет наблюдаться отрицательное поглощение. Среды, у которых

выполняется это условие, называются средами с инверсией заселенности или

активными средами.

Когда в условиях инверсии

заселенности уровней электрон переходит на нижний уровень, испуская фотон, то

последний, проходит через множество окружающих его возбужденных атомов и

способен вызвать излучение фотона у какого- либо из них. Оба фотона

перемещаются в одном и том же направлении и к тому же они практически

когерентны. Каждый из этой пары фотонов может повторить тот же процесс, и через

очень непродолжительное время благодаря своего рода цепной реакции образуется

фотонная лавина, в которой все фотоны имеют одну и туже частоту, все движутся в

одном направлении и все оптически когерентны. Эта лавина фотонов может быть значительно

усилена с помощью одного оптического трюка. Если всю систему поместить в

резонатор (между двумя не полностью отражающими зеркалами), то в высокой

степени когерентный и направленный свет будет многократно проходить внутри

области инверсией заселенности. Поскольку скорость света очень велика, весь

процесс многократного отражения света с постоянно нарастающей интенсивностью

происходит за весьма малый промежуток времени, и при соблюдении необходимых

условий возникает очень интенсивный и очень кратковременный световой импульс,

обладающий совершено особыми свойствами. Лазерные лучи строго монохроматичны и

когерентны, имеют очень малую угловую расходимость, имеют огромную мощность

излучения.

Таким образом, для

получения лазерного излучения необходимо иметь частицы, в которых может быть

создана инверсная заселенность, резонатор и устройство, обеспечивающее

получение инверсного состояния. Частицы, в которых может быть создана инверсная

заселенность, называют активными веществами лазера. Совокупность же элементов,

обеспечивающих получение инверсной заселенности, называют устройством или

системой накачки.

2.2

Активные вещества

В настоящее время в

качестве активных веществ лазеров используются твердые тела, полупроводники, жидкости, газы. В соответствии с этим

различают твердотельные лазеры, т. е. лазеры, у которых в качестве активного

вещества используются диэлектрические кристаллы или стекла с примесью активных

частиц; жидкостные лазеры, у которых активное вещество находится в жидком

состоянии; полупроводниковые лазеры и газовые лазеры, активными частицами

которых могут быть атомы, ионы или молекулы собственно газов или пары металлов.

Активное вещество твердотельных

лазеров состоит из двух основных компонентов: матрицы и активатора.

Энергетические уровни атомов в кристалле отличаются от уровней свободных

атомов, так как на атом в кристалле воздействуют электрические и магнитные поля

окружающих атомов. Это приводит к расщеплению уровней, появлению подуровней и,

в конечном счете, энергетических полос. Наибольшее расширение испытывают уровни

внешних электронов, так как внутренние электроны экранируются от воздействия

полей соседних атомов внешними электронными оболочками. В качестве матрицы

используются диэлектрические кристаллы, запрещенная зона которых обычно составляет

несколько электрон-вольт. Поэтому чистая кристаллическая основа является

совершенно бесцветной и прозрачной средой. Введение в кристаллическую основу

ионов активатора приводит к появлению в активированном кристалле областей

селективного поглощения и спонтанной люминесценции (центров окраски). Ионы

активатора замещают ионы основы, поэтому радиус иона активатора должен

практически совпадать с радиусом иона матрицы. Чем точнее это геометрическое

соответствие, тем более высокие концентрации ионов активатора в основе могут

быть достигнуты без заметных оптических дефектов. Атом активатора в

кристаллической основе должен иметь метастабильный уровень с большим временем

жизни и узкой линией люминесценции (шириной не более нескольких см-1).

Чем больше время жизни верхнего уровня лазерного перехода и чем меньше ширина

его линии, тем меньше мощность накачки, при которой достигается инверсная

населенность. Ширина линий люминесценции и их число должны быть минимальными

также и для увеличения квантового выхода люминесценции, т. е. отношения числа

фотонов, поглощенных активным веществом на частоте накачки, к числу фотонов,

излучаемых данным активным веществом на частоте лазерного перехода. Квантовый

выход характеризует, в конечном счете, эффективность преобразования поглощенного

некогерентного из лучения в когерентное. Перечисленным выше требованиям

отвечают актиноидные (U

—уран), редкоземельные (Nd, Pr, Sm, Eu, Tb, Dy, Но, Er, Tu, Yb) и некоторые переходные (Сг, Со, Ni) металлы. Малая ширина спектральных линий у этих атомов

объясняется тем, что лазерные переходы у них соответствуют переходам электронов

в глубоко лежащих слоях, хорошо экранированных от воздействия внешнего поля

кристаллической решетки.

Свойства активного

вещества определяются не только активатором, но и матрицей. Матрица должна быть

прозрачной, т. е. не иметь ни собственного, ни примесного поглощения на частоте

генерации, иметь высокую оптическую и механическую однородность,

теплопроводность, твердость, термическую и химическую стойкость. В качестве матриц

активных веществ широко используются:

— простые оксидные

кристаллы с упорядоченной структурой (рубин А12О3: Сг3+;

иттрий-алюминиевый гранат, активированный неодимом, Y3Al5O12: Nd3+; вольфрамат кальция, активированный неодимом, и др.);

— смешанные фторидные

кристаллы с разупорядоченной структурой (CaF2 — SrF2:Nd13+; BaF2 — GdF3: Nd3+ и др.);

— оксидные лазерные

кристаллы с разупорядоченной структурой (Lr02 — Y203:

Nd3+; Na5N (WO4): Nd3+ и др.);

— лазерные стекла.

В лазерные стекла ионы

активатора входят не как ионы, изоморфно замещающие катионы решетки, а как

компоненты стекла. Стекла имеют несомненные преимущества перед кристаллическими

основами. Они изготовляются из дешевого сырья, просты в производстве и могут

производиться массово с заданными и воспроизводимыми свойствами. Из стекол

просто изготовить изделия любых размеров и формы при сохранении высокой

однородности состава и изотропности свойств. Одним из самых важных их

преимуществ является возможность введения активатора в практически любых

концентрациях. Так, концентрация неодима в стекле достигает 3—4%, в то время

как концентрация хрома в рубине не должна превышать сотых долей процента.

Рабочие схемы активных

веществ твердотельных лазеров подразделяются на трех- и четырехуровневые. По

какой из схем работает данный активный элемент, судят по разности энергий между

основным и нижним рабочими уровнями. Чем больше эта разность, тем при более

высоких температурах возможна эффективная генерация. Так, например, у иона Сг3+

основное состояние характеризуется двумя подуровнями, расстояние между которыми

составляет 0,38 см-1. При такой разности энергий даже при

температуре жидкого гелия (~4К) заселенность верхнего подуровня только на ~13°/0

меньше нижнего, т. е. они заселены одинаково и, следовательно, рубин — активное

вещество с трехуровневой схемой при любой температуре. У иона неодима же нижний

лазерный уровень для излучения при  =1,06

мкм расположен на 2000 см-1 выше основного. Даже при комнатной

температуре на нижнем уровне ионов неодима в

=1,06

мкм расположен на 2000 см-1 выше основного. Даже при комнатной

температуре на нижнем уровне ионов неодима в  1,4

-104 раз меньше, чем на основном, и активные элементы, у которых в

качестве активатора используется неодим, работают по четырехуровневой схеме.

1,4

-104 раз меньше, чем на основном, и активные элементы, у которых в

качестве активатора используется неодим, работают по четырехуровневой схеме.

Полупроводниковые активные вещества отличаются тем, что

в них используются оптические переходы между состояниями в электронных

энергетических зонах, т. е. в оптических переходах участвуют свободные носители

тока (электроны и дырки). Кроме того, в полупроводниках излучательные переходы

могут возникать также за счет примесных центров и экситонов. (Экситоном

называется элементарное электрически нейтральное возбуждение, имеющее характер

квазичастицы в полупроводниках и диэлектриках). Если энергия возбуждения меньше

ширины запрещенной зоны, то при переходе электрона из валентной зоны в зону

проводимости может образоваться пара электрон — дырка. Электрон и дырка,

образующие такую пару, не могут перемещаться независимо, а находятся в

связанном состоянии электрически нейтральной квазичастицы — экситона. Экситоны

имеют зонный энергетический спектр, целый спин. Им приписывают квантовые числа.

Наиболее простыми и

наглядными являются переходы «зона — зона», когда переход из зоны проводимости

в валентную зону происходит с излучением фотона, а обратный — с поглощением.

Под воздействием накачки

электрон переходит из валентной зоны в зону проводимости, и образуется пара

электрон — дырка. Как и любая система, электрон и дырка стремятся занять

положение, соответствующее минимальной энергии, поэтому электрон стремится

занять разрешенное положение возле дна зоны проводимости, а дырка — возле

потолка валентной зоны. Практически у всех полупроводников состояния у дна зоны

проводимости являются метастабильными, и в этом отношении они могут считаться

четырехуровневыми системами.

Для полупроводников,

легированных водородоподобными атомами (например, атомом цинка в арсениде

галлия), характерны переходы «зона — примесь». Атомы примеси быстро захватывают

избыточные носители из близкой к ним зоны, так что скорость рекомбинации через

примесь сравнима со скоростью межзонной рекомбинации, и переход осуществляется

между уровнем примеси и зоной собственно полупроводника. В случае сильного

легирования уровни уширяются, энергия ионизации уменьшается и в пределе уровни

полностью сливаются с собственной зоной. Ширина запрещенной зоны при этом

уменьшается, а длина волны генерируемого излучения увеличивается.

Излучательные переходы

возможны и в донорноакцепторных парах, т. е. возможны переходы между

водородоподобными примесями у обоих краев запрещенной зоны. Такие переходы

происходят с большим квантовым выходом, но они достаточно ярко выражены только

в слаболегированных полупроводниках.

К полупроводниковым

лазерам относят обычно и лазеры на твердых растворах родственных соединений,

часто называемых лазерами на основе гетеропереходов. Эти растворы интересны,

прежде всего, тем, что при смешивании соединений с одинаковым типом решетки

можно получить непрерывный ряд твердых растворов с практически непрерывным

изменением ширины запрещенной зоны, а, следовательно, и длины волны лазерного

излучения.

В жидкостных

лазерах в качестве активного вещества используют:

— растворы дикстонатов

редкоземельных элементов (европия, тербия или неодима) в органических

красителях;

— растворы неорганических

соединений редкоземельных элементов;

— красители — сложные

органические соединения, обладающие интенсивными полосами поглощения в видимой

и ультрафиолетовой областях спектра. В жидкостных лазерах с редкоземельными

элементами лазерное излучение возникает на переходах с метастабильных уровней

ионов этих элементов. Возбуждение активного иона в металлоорганичеокой жидкости

происходит в результате внутримолекулярной передачи энергии от органической

части комплекса к иону.

В неорганические

растворители в настоящее время вводят только один активный элемент — неодим.

Генерация идет по четырехуровневой схеме. Излучение накачки поглощается

собственными полосами поглощения иона неодима. В качестве растворителя часто

используют двухкомпонентные смеси оксихлоридов селена (SеОС12) и фосфора (РОС13) с галогенидами

элементов III, IV и V

групп.

Наиболее эффективными

лазерными материалами на органических красителях являются кумарины, фталимиды,

производные окзасола и диозола, ксантеновые, полиметиновые и оксазиновые

красители. Активным веществом в них выступает краситель, а матрицей —

растворитель. Спектр генерации органических красителей без селекции типов

колебаний обычно составляет 5—20 нм. Введением селективных элементов можно

сузить спектр лазерного излучения до 0,05—1 нм без существенного уменьшения

выходной мощности и осуществлять перестройку длины волны излучения в одном и

том же растворе в пределах десятков нанометров. Перестройка в более широком

диапазоне возможна путем изменения концентрации и состава раствора красителя.

В жидких лазерных средах

может быть достигнута большая концентрация активных частиц, что позволяет

получать, так же как и в лазерах на твердом теле, большие энергии и мощности

излучения с единицы объема активного вещества. В жидкостях отсутствуют

постоянные напряжения, структурные неоднородности и включения, вследствие чего

их оптические характеристики по объему изотропны и постоянны, а это

способствует получению излучения с высокой степенью пространственной

когерентности и направленности. В жидкостных лазерах не возникают необратимые

разрушения активного вещества при больших плотностях энергии.

К недостаткам жидких

лазерных материалов следует отнести высокие значения температурных изменений

коэффициента преломления, что приводит к появлению значительных оптических

неоднородностей и к ухудшению генерационных характеристик. При больших

плотностях лазерного излучения необходимо считаться также с нелинейными

эффектами.

Газовые активные среды лазеров существенно

отличаются от описанных выше тем, что позволяют генерировать излучение в широком

диапазоне длин волн (от ваккумной ультрафиолетовой области до инфракрасного,

практически субмиллиметрового, диапазона) в импульсном и непрерывном режимах.

Газообразность активной среды обусловливает ряд специфических особенностей

газовых лазеров. Им свойственна высокая монохроматичность и направленность

излучения, поскольку газы имеют существенно меньшую плотность и большую

однородность.

При малой плотности газа

уширение линий люминесценции происходит только вследствие эффекта Доплера и

существенно меньше, чем в конденсированных средах. Это позволяет получать

высокомонохроматичное излучение.

Малая плотность газа не

позволяет получить такую концентрацию активных частиц, как у конденсированных

сред, и, следовательно, удельный энергосъем у газов существенно меньше, это

утверждение справедливо для отпаянных лазеров; использование газовых лазеров

высокого давления, применение прокачки газа существенно повысили мощность

излучения Лазеров.

Кроме того, газовые среды

возбуждаются вследствие разнообразных процессов — соударений в электрическом

разряде, химических реакций, фотодиссоциации, газодинамических процессов,

оптической накачки.

В газовых лазерах в

качестве активного вещества используются:

— нейтральные атомы газов

(Н, Не, О, Ne и др.), металлов (пары меди, золота,

тулия, иттербия и др.);

— ионизированные атомы

аргона (Аг), ксенона (Хе), азота (N), свинца (РЬ) и др.;

— двухатомные — СО

(угарный газ), многоатомные — СО2 (углекислый газ), Н2О

(вода) и молекулы других газов.

В активных веществах на

нейтральных и ионизированных атомах для получения лазерного излучения

используются переходы между электронными уровнями, а в молекулярных лазерах —

между электронными, электронно-колебательными, колебательными, колебательно-вращательными

и чисто вращательными уровнями. Генерирование лазерного излучения происходит в

большинстве случаев по многоуровневой схеме.

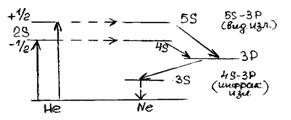

Рис.1 Четырехуровневая система накачки в

Гелий-Неоновом лазере.

2.3

Резонаторы

В лазерной технике в

качестве резонаторов используются отражатели (зеркала), между которыми

располагается активное вещество. В простейшем случае открытый резонатор состоит

из двух плоскопараллельных зеркал. Использовать его для получения генерации в

субмиллиметровом и инфракрасном диапазонах волн предложил А. М. Прохоров.

Основная особенность оптического диапазона волн заключается в том, что длина

волны электромагнитного излучения этого диапазона очень мала, так что

практически всегда размеры резонаторов оказываются существенно больше длины волны.

В сантиметровом диапазоне волн широко используются объемные резонаторы,

размеры которых сравнимы с длиной волны. В таком резонаторе обычно возникает

один, основной, тип колебаний, длина волны  кр

которого определяется размерами объемного резонатора и диэлектриком,

заполняющим его. Колебания с большими длинами волн (

кр

которого определяется размерами объемного резонатора и диэлектриком,

заполняющим его. Колебания с большими длинами волн ( >

> кр) не

возникают вследствие того, что не выполняются условия резонанса для них.

Колебания же с

кр) не

возникают вследствие того, что не выполняются условия резонанса для них.

Колебания же с  <

< кр в

резонаторе возникают, но потери для них в генераторе существенно больше, чем

для основного колебания, и они быстро затухают. Число собственных типов

колебаний объемного резонатора с идеально проводящими стенками определяется

выражением

кр в

резонаторе возникают, но потери для них в генераторе существенно больше, чем

для основного колебания, и они быстро затухают. Число собственных типов

колебаний объемного резонатора с идеально проводящими стенками определяется

выражением

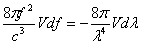

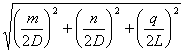

,

,

где V —объем резонатора, а длина волны

собственного типа колебаний резонатора в форме прямоугольного параллелепипеда —

из соотношения

=

= ,

,

где m, n и q –

целые числа; L и D – длины сторон параллелепипеда.

В оптическом диапазоне

волн интервалы между частотами соседних типов колебаний очень малы, так что

спектр собственных колебаний объемного резонатора практически непрерывный. В

результате этого возможно одновременное возбуждение большого числа собственных

колебаний, что не позволяет получить высокую монохроматичность излучения.

Существенное разрежение спектра собственных колебаний наблюдается в открытых

резонаторах, так как в них отсутствуют боковые стенки и, следовательно, стоячие

волны не могут устанавливаться перпендикулярно длине резонатора.

В открытом резонаторе

потери малы только для тех волн, направление распространения которых

перпендикулярно плоскостям зеркал или отклонено от него на небольшой угол. Все

остальные типы колебаний имеют очень большие потери и быстро затухают. В

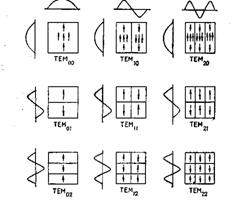

лазерной технике часто типы колебаний обозначают ТЕМnmq и называют модами. Различают

поперечные и продольные моды открытых резонаторов. Поперечные моды

характеризуют распределение поля на зеркалах. Порядок поперечной моды

определяется числами m = 0, 1, 2, 3... и

п = 0, 1, 2, 3,..., которые показывают, сколько полуволн имеет распределение

поля вдоль стороны зеркала (рис). Продольные моды характеризуют распределение

поля по длине резонатора. Порядок продольной моды определяется числом q, которое практически равно числу полуволн лазерного излучения,

укладывающихся на длине

резонатора. Так как в

лазерной технике обычно длина резонатора существенно больше длины волны

лазерного излучения, то числа q очень большие.

Изменение числа q на единицу мало меняет частоту (по

сравнению с самой частотой) излучения лазера, поэтому часто одной поперечной

моде (заданным числам т и n)

соответствует большое число продольных мод. Режим работы лазера, при котором

излучается одна или несколько поперечных мод с m=0 или n=0 и несколько продольных мод,

называется многомодовым. Если же лазер излучает волну ТЕМоо, т. е. поперечную

моду, характеризующуюся числами m=0, n=0, и несколько продольных типов

колебаний, то режим работы лазера называют одномодовым. Таким образом, и в

одномодовом режиме лазер излучает на нескольких частотах. Режим же работы

лазера, при котором излучается только один тип поперечных и только один тип

продольных колебаний, называют одномодовым и одночастотным.

Рис.2 Распределение поля для линейно-поляризованных

колебаний в резонаторах с квадратными зеркалами.

Рассмотрим кратко, каким

образом формируется спектр излучения лазера. Спектр излучения лазера

определяется в основном шириной линии люминесценции активного вещества и собственными

частотами резонатора. Лазер излучает только на тех частотах, которые являются собственными

частотами резонатора, совпадают с линией люминесценции и коэффициент усиления

для которых достаточен для компенсации всех потерь в резонаторе.

Линией люминесценции

называют распределение интенсивности излучения по частотам. Линия люминесценции

характеризуется формой, а наиболее простой характеристикой формы линии является

ее ширина 2 f, т. е. разность между частотами, интенсивность поглощения

(излучения) на которых в заданное число раз меньше интенсивности,

соответствующей максимуму поглощения (излучения). Ширина и форма линии зависят

как от внешних условий, в которых находится данная атомная система, так и от

внутренних, т. е. от природы атомной системы. Одной из причин, обусловливающих

конечную ширину линии, является время жизни частиц в возбужденном состоянии.

Значение ширины линии в этом случае определяется из соотношения

неопределенностей Гейзенберга:

f, т. е. разность между частотами, интенсивность поглощения

(излучения) на которых в заданное число раз меньше интенсивности,

соответствующей максимуму поглощения (излучения). Ширина и форма линии зависят

как от внешних условий, в которых находится данная атомная система, так и от

внутренних, т. е. от природы атомной системы. Одной из причин, обусловливающих

конечную ширину линии, является время жизни частиц в возбужденном состоянии.

Значение ширины линии в этом случае определяется из соотношения

неопределенностей Гейзенберга: . Ширина

линии, обусловленная только этой причиной, является наименьшей для данной

атомной системы и называется естественной шириной линии излучения (поглощения).

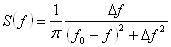

Относительная интенсивность линии в этом случае описывается кривой Лоренца:

. Ширина

линии, обусловленная только этой причиной, является наименьшей для данной

атомной системы и называется естественной шириной линии излучения (поглощения).

Относительная интенсивность линии в этом случае описывается кривой Лоренца:

,

,

где f0 – частота, соответствующая максимуму линии излечения.

Внешние условия могут

существенно изменить как ширину, так и форму линии. Так, в газах уширение линии

происходит вследствие разброса скоростей частиц, соударений их друг с другом и

со стенками сосуда; в твердых телах — вследствие действия электростатических

полей кристаллической решетки, взаимодействия атомов с кристаллической решеткой

и других причин.

2.4

Устройства накачки

Инверсная заселенность в

активном веществе создается с помощью устройства накачки. В твердотельных

лазерах устройство накачки состоит обычно из источника питания, лампы накачки и

осветителя. Лампа накачки преобразует электрическую энергию постоянного или

переменного тока в некогерентное оптическое излучение. С этой целью

используются газонаполненные или начальные лампы. В газонаполненных лампах

интенсивность и форма спектра излучения зависят как от газонаполнителя, так и

от подводимой энергии. Подводимая энергия определяет температуру газоразрядной

плазмы и, следовательно, непрерывную составляющую спектра излучения лампы

накачки. Эта составляющая по форме напоминает огибающую спектра излучения

абсолютно черного тела. Максимум излучения непрерывной составляющей определяется

температурой газоразрядной плазмы, т. е. подводимой энергией.

Газ-наполнитель

определяет дискретные составляющие спектра излучения лампы накачки. Положение

составляющих спектра зависит от типа газа-наполнителя. Интенсивность же

спектральных линий зависит как от типа газа, так и от подводимой энергии Uc. Эффективность преобразования

электрической энергии в световое излучение обычно характеризуется коэффициентом

полезного действия (КПД) лампы накачки. Он определяется как отношение энергии,

излученной лампой накачки, к электрической энергии, подводимой к ней. Если

питание к лампе накачки подводится от конденсатора емкостью С, то КПД лампы

накачки определяется выражением

определяется выражением

,

,

где  - энергия оптического

излучения лампы накачки;

- энергия оптического

излучения лампы накачки;  -

начальное напряжение на конденсаторе. КПД лампы зависит от целого ряда

факторов: состава и давления используемого газа, режима питания, диаметра

разрядной трубки, расстояния между электродами и т.д. Наибольшим КПД обладают

ксеноновые лампы. Осветитель предназначен для подвода с минимальными потерями

энергии, излученной лампой накачки, к активному веществу. Высокая эффективность

подвода энергии достигается с помощью различного типа отражающих и фокусирующих

устройств. Форма отражателя осветителя зависит от формы активного элемента, его

размеров и расположения относительно лампы накачки. В твердотельных лазерах

широко применяются осветители, у которых лампа (лампы) расположена параллельно

оси активного элемента, а отражатель имеет форму эллиптических цилиндров, в

фокальных осях которого находятся активный элемент и лампа (лампы) накачки. Такие

осветители имеют достаточно высокую эффективность. Так, осветители в виде

эллиптического цилиндра с одной лампой накачки имеют эффективность около 75%.

Потери в эллиптических осветителях обусловлены тем, что лампа и активный

элемент имеют конечные размеры. Кроме того, значительная часть излучения лампы

накачки проходит через активный элемент, не поглощаясь. Многократное отражение

повышает эффективность цилиндрических осветителей и осветителей с плотным

расположением активного элемента и лампы накачки. Размеры последних осветителей

близки к размерам и лампы накачки, и активного элемента. Конфигурация

осветителя в этом случае существенной роли не играет.

-

начальное напряжение на конденсаторе. КПД лампы зависит от целого ряда

факторов: состава и давления используемого газа, режима питания, диаметра

разрядной трубки, расстояния между электродами и т.д. Наибольшим КПД обладают

ксеноновые лампы. Осветитель предназначен для подвода с минимальными потерями

энергии, излученной лампой накачки, к активному веществу. Высокая эффективность

подвода энергии достигается с помощью различного типа отражающих и фокусирующих

устройств. Форма отражателя осветителя зависит от формы активного элемента, его

размеров и расположения относительно лампы накачки. В твердотельных лазерах

широко применяются осветители, у которых лампа (лампы) расположена параллельно

оси активного элемента, а отражатель имеет форму эллиптических цилиндров, в

фокальных осях которого находятся активный элемент и лампа (лампы) накачки. Такие

осветители имеют достаточно высокую эффективность. Так, осветители в виде

эллиптического цилиндра с одной лампой накачки имеют эффективность около 75%.

Потери в эллиптических осветителях обусловлены тем, что лампа и активный

элемент имеют конечные размеры. Кроме того, значительная часть излучения лампы

накачки проходит через активный элемент, не поглощаясь. Многократное отражение

повышает эффективность цилиндрических осветителей и осветителей с плотным

расположением активного элемента и лампы накачки. Размеры последних осветителей

близки к размерам и лампы накачки, и активного элемента. Конфигурация

осветителя в этом случае существенной роли не играет.

Твердотельные лазеры

могут работать в импульсном и непрерывном режимах. Различают два импульсных

режима работы твердотельных лазеров: режим свободной генерации и режим с

модулированной добротностью. В режиме свободной генерации длительность импульса

излучения практически равна длительности импульса накачки. В режиме же с

модулированной добротностью длительность импульса существенно меньше

длительности импульса накачки.

3.

ПРИМЕНЕНИЕ ЛАЗЕРОВ

Одновременно

с созданием первых лазеров начали развиваться различные направления их

применений. Создание лазеров ликвидировало качественное отличие оптики от

радиоэлектроники. Таким образом, все радиотехнические методы принципиально

могут быть осуществлены и в оптическом диапазоне, причём малость длины волны

лазерного излучения открывает ряд дополнительных перспектив. Лазеров большой

мощности позволяют изучать разнообразные явления при взаимодействии света

большой интенсивности со средой, ранее совершенно недоступные для эксперимента.

В исследованиях молекулярного рассеяния света лазерные источники значительно

расширили возможности экспериментальной техники, в частности позволили

исследовать свойства жидкого и твёрдого гелия, провести первые исследования

кинетики движения некоторых биологических объектов, например простейших

бактерий. С помощью коротких и сверхкоротких импульсов можно изучать чрезвычайно

быстрые релаксационные процессы в конденсированных средах с временем релаксации

~ 10-13 сек. Возможность формировать сверхкороткие импульсы света 10-11

- 10-12 сек имеет также очень важное значение для скоростной

фотографии и ряда др. методов исследования быстропротекающих процессов. С

помощью гелий-неонового лазера, обладающего высокой стабильностью частоты,

возможно создание единого оптического стандарта длины (длина волны) и времени

(частота). Для измерения абсолютного значения частоты гелий-неонового лазера

(3,32 мкм) эта частота после преобразования измеряется в ед. частоты клистрона

(0,074230 1012 Гц). Это позволяет получить наиболее точное значение скорости

света с = 2,997924562 + 1,1 м/сек.

3.1

ТЕРМОЯДЕРНЫЙ СИНТЕЗ

Исключительно

высокая эффективная температура излучения лазеров и возможность концентрировать

энергию в ничтожно малом объёме открыли уникальные возможности испарения и

нагрева вещества. Важнейшей задачей является нагрев плазмы до температур,

достаточных для осуществления термоядерных реакций, то есть получения

термоядерной плазмы. Современные лазеры способны за короткий промежуток времени

— около 10-10 секунды — сконцентрировать энергию в чрезвычайно малом

объеме — порядка 10-6см3. Это позволяет получить наиболее

высокое на сегодняшний день контролируемое выделение энергии — до 1020

Вт/см2. Лазерные импульсы сжимают термоядерное «горючее» — смесь

дейтерия D с тритием Т — примерно в 5*104

раз и нагревают его до температуры 10 кэВ (около 120 миллионов градусов). При

этих условиях (сохраняющихся только на время действия лазерного импульса) может

начаться термоядерная реакция с выделением нейтронов (n) и большого количества энергии:

D + Т = 4Не

+ n + 17,6 МэВ.

Использовать

лазерное излучение для осуществления управляемого термоядерного синтеза

предложили в 1961 году Н. Г. Басов и О. Н. Крохин (ФИАН). Установка для

лазерного термоядерного синтеза представляет. Исключительно высокая эффективная

температура излучения лазеров и возможность концентрировать энергию в ничтожно

малом объёме открыли уникальные возможности испарения и нагрева вещества.

Важнейшей задачей является нагрев плазмы до температур, достаточных для

осуществления термоядерных реакций, то есть получения термоядерной плазмы.

Современные лазеры способны за короткий промежуток времени — около 10-10

секунды — сконцентрировать энергию в чрезвычайно малом объеме — порядка 10-6см3.

Это позволяет получить наиболее высокое на сегодняшний день контролируемое

выделение энергии — до 1020 Вт/см2. Лазерные импульсы

сжимают термоядерное «горючее» — смесь дейтерия D с тритием Т — примерно в 5*104 раз и нагревают

его до температуры собой камеру, в которую помещается дейтерий—тритиевая

мишень. На мишени фокусируется излучение нескольких мощных импульсных лазеров —

от шести («Дельфин1», ФИАН) до двадцати («Nova», Ливермор, США). Установка «Искра-5», созданная во

ВНИИЭФ («Арзамас-16»), имеет двенадцать лазерных каналов с общей энергией

излучения 30 кДж.

Мишень

представляет собой сферическую ампулу, содержащую несколько миллиграммов

дейтериево-тритиевой смеси в виде льда (при температуре ниже 14 К) или газа под

давлением до сотен атмосфер. Ампула окружена несколькими оболочками. Внутренние

оболочки и экраны предохраняют содержимое от перегрева; внешняя, испаряясь под

действием лазерного импульса, разлетается и создает реактивный импульс,

который, складываясь со световым давлением, сжимает содержимое мишени. Лазерные

импульсы, несущие энергию порядка 1014 Вт, фокусируются на мишени

симметрично со всех сторон. Оболочка ампулы за время, гораздо меньшее

длительности импульса, испаряется, ее вещество ионизуется и превращается в

плазму (так называемую корону), которая разлетается со скоростью до 1000 км/с.

Лазерное

излучение взаимодействует с плазмой по очень сложным законам и нагревает ее.

Энергию из короны переносят в плотные слои мишени «горячие» электроны. Тепловой

поток испаряет и нагревает новые слои оболочки, в результате чего вся энергия

лазерного импульса превращается в тепловую и кинетическую энергию

разлетающегося вещества. Его отдача и тепловое давление создают на границе

испарения импульс сжатия более 106 атмосфер. Плотность вещества в

периферийной части мишени возрастает до 102 — 103 г/см3, а в

центральной — до 5 — 50 г/см3. При этих условиях во всей массе

дейтериево-тритиевой смеси возникает термоядерная реакция.

Тепло,

полученное в ходе реакции, может быть преобразовано в электроэнергию или

использовано непосредственно. Но для получения энергии необходимо построить

промышленный лазерный термоядерный реактор, а на пути его создания имеется ряд

технологических трудностей. Согласно оценкам, лазеры должны иметь кпд не ниже

5% при энергии излучения 1 — 3 МДж, длительности импульсов (2 — 3)*10-8

секунды и частоте их повторения 1 — 10 Гц. Лазеры должны стоять на расстоянии

30 — 50 метров от реактора и обеспечивать фокусировку излучения на мишень

размером 1 сантиметр. Неоднородность интенсивности облучения мишени не может

превышать 5%, а сама мишень должна быть изготовлена с точностью 1%. Мишени —

ампулы с дейтериево-тритиевой смесью нужно подавать в реактор несколько раз в

секунду, с высокой точностью фиксируя их в центре реактора. Только при

выполнении всех этих условий коэффициент усиления реактора (отношение

выделившейся термоядерной энергии к энергии лазеров) может достигнуть 102 —

103. Но сконструировать столь сложную систему с таким количеством

серьезных требований пока не удается.

Нагрев

плазмы лазерным лучом оказался эффективным методом получения многозарядных

ионов различных элементов. Впервые в лабораторных условиях получены и

исследованы спектры ряда многозарядных ионов, представляющих интерес для

астрофизики.

3.2

ЛАЗЕРЫ В ТЕХНОЛОГИИ

Схемы

использования лазеров в технологических процессах обычно достаточно просты.

Лазерное излучение фокусируется в определенный участок обрабатываемой детали.

Часть его с помощью специального зеркала, поставленного на пути луча, может

отводиться на измерительную аппаратуру для контроля параметров излучения в

процессе обработки. Зеркало полупрозрачно, поэтому большая часть излучения

проходит к фокусирующей системе. Фокусирующая система сжимает лазерное

излучение в пятно малых размеров, в ряде случаев единицы микрометров, а в

большинстве — доли миллиметров. Малый размер пятна и значительная мощность

излучения позволяют получить весьма высокую плотность потока. Рекордные

величины этого энергетического параметра достигнуты при использовании лазерного

излучения в опытах с попытками осуществить термоядерную реакцию синтеза:

величина плотности потока (концентрации мощности) может достигать 1016

Вт/см2 и выше. Чтобы понять, насколько велика приведенная величина,

отметим, что фокусировка солнечного излучения не позволяет получить плотность

потока выше 5*103 Вт/см2. Но даже с помощью такого потока

лучистой энергии можно плавить практически любые металлы.

Сфокусированное

лазерное излучение, попадая на непрозрачные материалы (металлы и их сплавы),

поглощается в узком поверхностном слое; энергия луча преобразуется в другие

виды энергии, и в первую очередь в тепловую. Подчеркнем, что не вся падающая

энергия луча преобразуется в тепло или идет на возбуждение механических

колебаний и т. д. Часть излучения отражается от поверхности тела и, как

правило, безвозвратно теряется, понижая коэффициент использования энергии

излучения лазера и полный энергетический КПД процесса, который для большинства

типов лазерных технологических установок невелик. Часть энергии излучения (до

10%) теряется при прохождении оптических диафрагмирующих и фокусирующих систем.

Чем сложнее оптические системы для фокусировки из лучения, тем больше потери и

ниже полный КПД. Высокая концентрация излучения в пятно малых размеров и, как

следствие, высокая плотность потока существенно снижают потери энергии по

сравнению с другими источниками, поскольку нет бесполезного нагрева больших

объемов вещества. Здесь и кроется энергетический выигрыш. Кроме того,

существуют способы снижения потерь энергии на отражение, скажем, использование

поглощающих покрытий, не исчерпаны резервы повышения КПД. преобразования

электроэнергии в излучение лазеров с различными длинами волн. Вообще говоря,

чтобы правильно оценить роль лазеров в современных технологических процессах

обработки материалов, нужно научиться оценивать энергетические потери излучения

на пути от выходного окна лазерной установки до рассеяния этой энергии в

твердом теле.

Большинство

процессов обработки материалов лучом лазера производится при плотностях потока

103— 107 Вт/см2. В этом диапазоне в

зависимости от продолжительности воздействия излучения тело может нагреваться,

плавиться или интенсивно испаряться. Что же произойдет с веществом, если дальше

увеличивать плотность потока излучения, сохраняя остальные условия опыта

неизменными? Начиная с некоторого значения плотности потока (для металлов 108—109

Вт/см2 ), вводимое в металл тепло не может быть отведено ни с

помощью теплопроводности, ни увеличением объема испарившегося вещества.

Поверхностный слой тела в этом случае уподобляется взрывчатому веществу с

высокой удельной энергией (энергией, приходящейся на единицу массы вещества).

Он буквально взрывается и разлетается с высокой скоростью, вызывая ударную

волну в окружающей среде, и передавая импульс в объем тела. Ударная волна

начинает распространяться по телу. Если тело представляет собой тонкую

пластину, то энергия ударной волны несущественно рассеивается в веществе и до обратной

стороны пластины доходит волна практически той же амплитуды, что и вблизи

поверхности. Отражаясь от обратной стороны пластины, ударная волна может

вызвать ее механическое разрушение, так как давление, действующее на обратную

сторону пластины, практически удваивается.

Если

повышать далее плотность потока, предполагая, как и в предыдущем случае,

условия в опыте неизменными, то уже передний фронт импульса излучения будет

создавать вблизи поверхности плазменный сгусток, мало пропускающий лазерное

излучение к поверхности тела. В этом случае энергия излучения лазера будет

тратиться в основном на повышение энергии плазменного сгустка (увеличение его

температуры и скорости разлета). Эта область энергетических параметров

лазерного излучения (выше 1011 Вт/см2) в технологических

процессах обычно не используется, за исключением ряда специальных случаев.

О

лазерных технологических процессах. Сначала остановимся на технологиях, в которых работают лазеры

с импульсной генерацией излучения. Процессы, в которых плотность потока

импульса лазерного излучения такова, что за время его действия вещество

существенно не плавится, относятся к лазерной термообработке.

Наибольшее

распространение в промышленности получила закалка (из твердого и жидкого

состояния) определенных марок стали, действие импульсного лазерного излучения

на поверхность изделий из которых повышает твердость поверхностного слоя

толщиной в несколько десятков микрометров и вследствие этого увеличивает

износостойкость материала.

В

последние годы реализован процесс, связанный с применением лазерного излучения

для так называемого отжига дефектов кристаллической структуры вещества; дефекты

эти возникают в нем при легировании тонкого (меньше 1 мкм) поверхностного слоя

вещества, чаще всего кремния, с помощью ионной имплантации. Ионная имплантация

(широко применяется в технологии создания электронных схем) — посылка потока

ускоренных ионов в определенный участок на поверхности полупроводникового

материала для создания областей с заданными величиной электропроводности и типом

проводимости (электронной или дырочной). Дефекты, обычно называемые

радиационными, возникают, когда ускоренный поток ионов проходит через вещество.

Они отрицательно влияют на качество материала, ухудшая эксплуатационные

характеристики приборов, из него создаваемых. Действие импульсного лазерного

излучения малой длительности уменьшает число таких дефектов; как говорят,

происходит их отжиг, хотя механизм уменьшения числа радиационных дефектов не

всегда ясен.

Процессы

закалки сталей и отжига радиационных дефектов в полупроводниках, использующие

лазерное излучение, далеко не равнозначны по условиям их осуществления, так как

в каждом из них применяется излучение с существенно отличающимися

длительностями импульсов. Для закалки поверхностного слоя в низко- и

среднеуглеродистых сталях применяют импульсы, длительность которых несколько

единиц миллисекунд, а для отжига ионно-имплантированных слоев полупроводниковых

материалов — импульсы продолжительностью в десятки или сотни миллиардных долей

секунды (10-8— 10-7с). Поэтому чтобы тепловой эффект был

существенным, плотность потока излучения в последнем случае должна достигать 108—109

Вт/см2, в то время как при закалке она обычно не превышает 105

Вт/см2. Существенно отличается и глубина проникновения тепла в этих

процессах.

Закалку

и отжиг отличают высокие скорости нагрева (миллионы градусов в секунду и выше)

и охлаждения. Если закалка производится из тонкого слоя расплава, то столь

высокие скорости могут привести к образованию на поверхности металла слоев

аморфного вещества (металлического стекла, как его называют в научной

литературе) или метастабильных неравновесных структур, которые при низких

скоростях затвердевания расплава обычно получить не удается.

Из

тонкого слоя расплава на поверхности вещества можно производить легирование,

создавая в поверхностном слое изделия твердые растворы с неравновесной

концентрацией легирующего вещества, например раствора вольфрама в железе.

Таким

образом, процессы импульсной лазерной термообработки производятся как при

относительно небольших плотностях потока (104—105 Вт/см2),

но при больших длительностях импульсов, порядка единиц миллисекунд, так и при

больших плотностях потока (108—109 Вт/см2), но

при малой длительности импульса — 10 нс.

Сварка

выполняется в диапазоне плотностей потока 105—106 Вт/см2,

причем на нижней границе сварка импульсным лазером по характеру протекания и

размерам сварочного соединения аналогична сварке, которая осуществляется

источниками энергии с относительно низкими энергетическими параметрами

(электрическая дуга и т. д.). В районе верхней границы удается процесс с

кинжальным проплавлением (называемым так по форме сечения шва), в определенной

степени аналогичный тому, который происходит при использовании сфокусированного

электронного луча в вакууме.

Если повысить

плотность потока выше 106 Вт/см2, то у большинства

металлов масса вещества будет удаляться из зоны воздействия излучения. В

металлах (или других непрозрачных для излучения веществах) формируются

отверстия, глубина которых зависит от свойств вещества, толщины пластины,

длительности воздействия излучения и ряда других факторов.

Окружающая

атмосфера может существенно влиять на результат воздействия лазерного

излучения. Если обработка происходит при плотностях потока, не превышающих 106

Вт/см2, то воздействие на материал не сопровождается образованием

плазмы в окружающем мишень газе. В этом случае на поверхности мишени может

происходить химическая реакция, существенно изменяющая свойства поверхности.

Такой процесс обычно называют химико-термической лазерной обработкой. Если же

плотность потока превосходит 107Вт/см2, то в окружающем

мишень газе появляется сгусток плазмы. Обработку поверхности мишени при

совместном действии лазерного излучения и плазменного сгустка, образованного в

газе, называют лазерно-плазменной.

Процессы

термообработки. Основа

большинства процессов лазерной термообработки — высокие скорости охлаждения,

достигаемые при импульсном действии лазеров. Скорости охлаждения могут

превышать миллион градусов в секунду, что достижимо только для ограниченного

числа методов термического воздействия на материалы.

Лазерная

закалка. Локальная

закалка позволяет уменьшить деформацию изделий после воздействия, сократить или

даже исключить финишную обработку поверхностей. Другое преимущество лазерной

закалки — возможность обработки деталей сложной формы, а также упрочнения

деталей в труднодоступных местах. Импульсную лазерную закалку используют для

обработки кромок режущего и штампового инструмента. В результате существенно

повышается износостойкость штампов — до 2—5 раз.

Для

импульсной лазерной закалки серийно выпускается установка «Квант-16», в которой

в качестве активной среды используется стекло, легированное неодимом. Ее

основные энергетические параметры таковы: энергия в импульсе до 30 Дж,

длительность импульса 4—7 см, частота следования импульсов 0,5 Гц, оптическая

система позволяет получать размеры пятен нагрева до 2—5 мм.

На

величину упрочнения и другие параметры лазерной закалки инструментальной стали

влияет большое число факторов: состояние поверхности изделий после механической

или химической обработки, исходная структура, геометрия и углы заточки режущих

кромок инструмента и др.

Остановимся

на использовании лазеров с непрерывной генерацией для закалки поверхностного

слоя материалов. Здесь имеется ряд особенностей по сравнению с закалкой при

использовании воздействия импульсных лазеров. Во-первых, глубина упрочненной

зоны может быть увеличена благодаря более продолжительному воздействию.

Возможность относительного перемещения луча лазера и детали позволяет думать о

процессах, связанных со сканированием луча по поверхности по заданному закону.

"Варьируя скорость движения и характер перемещения, можно добиться

оптимизации режима обработки Для лазерной закалки непрерывным излучением обычно

используют СО2-лазеры, а в ряде случаев — лазеры на алюмоиттриевом

гранате (АИГ). Напомним, что длина волны излучения у этих лазеров различна:

10,6 мкм — у СО2-лазера, 1,06 мкм — у АИГ-лазеров. Применение СО2-лазеров

для упрочнения чугунных деталей в машиностроении позволяет повысить их

износостойкость в 5—10 раз. Лучом образуют упрочненные дорожки шириной 1,5—2,5

мм, при этом глубина зоны закалки 0,25—0,35 мм. Между дорожками располагается

зона отпуска с пониженной микротвердостью шириной до 0,5 мм.

Один из

наиболее интересных режимов воздействия лазерного излучения на детали из чугуна

— закалка поверхности из жидкого состояния, полученного оплавлением

поверхностного слоя на глубину до 50 мкм, и последующее затвердевание. При

таком режиме толщина слоя расплава мала, и жидкий металл не успевает за время

затвердевания стягиваться в капли.

Поверхностное

упрочнение чугунных деталей с оплавлением поверхности при действии непрерывного

лазерного излучения следует признать перспективным технологическим процессом.

Оно резко увеличивает долговечность изделий, причем качество поверхности

обработанных деталей сравнительно мало ухудшается, нет коробления, даже если

использовать излучение лазерных установок с большей мощностью (более 1 кВт),

позволяющее получать диаметры пятен нагрева более 5 мм с достаточным по

равномерности распределением мощности по радиусу.

На

Московском автомобильном заводе использовался мощный СО2-лазер ЛТ1-2 (мощностью

5 кВт) для упрочнения деталей грузовых автомобилей, в частности, гильзы

цилиндров автомобильного двигателя ЗИЛ-130. Чтобы разработать технологию

лазерного упрочнения гильзы, пришлось изучить влияние энергетических

характеристик лазерной обработки на размеры зон лазерного воздействия, а также

ряда технологических параметров (скорости перемещения луча, типа поглощающего

покрытия). Сравнительные испытания износостойкости серийной биметаллической

гильзы из чугуна СЧ 24-44 со вставкой из сплава «нирезист» и монолитной гильзы

из того же чугуна, поверхность которого упрочнена лазерным излучением, показали

их малое отличие. Более простая технология изготовления серийных гильз,

использующая лазерное упрочнение, позволяет сэкономить в год около 1100 т

дефицитного сплава, содержащего 16% никеля.

Другая

важная в практическом отношении работа по лазерному упрочнению головки блока

цилиндров из литейного алюминиевого сплава также выполнена на ЗИЛе. В этом

процессе использовался лазер ЛТ1-2. При мощности 1 — 5 кВт диаметр светового

пятна на поверхности металла составил 3 — 8 мм, а скорость движения луча 0,5 —

4 см/с. Плавление поверхностного слоя металла и последующее затвердевание

расплава с высокой скоростью охлаждения, позволяют получить мелкодисперсную

структуру сплава с размером зерен 5 — 8 мкм, что в 70 — 80 раз меньше, чем у

исходного металла. При этом глубина упрочненной зоны — 1,3 мм. Результаты

испытаний головок цилиндра на стойкость против их детонационного разрушения

показали более чем двукратное увеличение по сравнению с серийными головками, не

обработанными излучением.

Поверхностное

легирование.

Легирование тонкого поверхностного слоя расплава, созданного воздействием

импульсного или непрерывно действующего излучения, используют как метод

повышения микротвердости, а также для получения локального участка с

повышенными антикоррозионными свойствами. Например, для легирования стали, на

ее поверхность наносится тонкий слой микропорошка легирующего металла и жидкого

стекла, используемого как связывающее вещество. В состав микропорошка входят

углерод, марганец, кобальт, хром, ниобий, никель, молибден. Химический состав

стали после лазерной обработки изменяется, что обусловливает изменение

микротвердости, которая выше, чем твердость, облученной на воздухе без

легирования.

В США

описан процесс поверхностного легирования кобальтом для повышения

износоустойчивости детали. Ранее его выполняли вручную — дуговой наплавкой

неплавящимся вольфрамовым электродом. Сложность процесса, возникновение

дефектов, деформации, необходимость длительной механической доводки, потери до

50% дорогостоящих легирующих материалов и другие факторы заставили заменить

этот способ лазерным легированием.

При

лазерном легировании на поверхность образца из нержавеющей стали, площадь

которого была 19 см2, наносили порошковые покрытия различной толщины

(1,38, 1,77, 2,36 мм). Наносили их с помощью плазменного генератора. Прочность

связи между покрытием и основным металлом оказалась невысокой. Чтобы добиться

прочной связи, на поверхность воздействовали лазерным пучком прямоугольного

сечения 7,6X15,2 мм, Чтобы не появились трещины и поры, изделие предварительно

подогревали. Равномерность распределения температуры предварительного подогрева

по объему детали — важный фактор, предотвращающий возможность образования

дефектов. Глубину проплавления и степень перемешивания расплавов покрытия и

основного металла регулируют, управляя скоростью перемещения луча. В некоторых

случаях для получения плоской отшлифованной поверхности используется

дополнительная механическая доводка. В результате с поверхности детали,

обработанной при дуговой наплавке в инертной среде вольфрамовым электродом,

удалялся 1,6 мм толщины материала, а при обработке лазером — только 0,4 мм.

Стабилизация

параметров пленок.

Одна из важных задач в технологии нанесения пленок (для целей микроэлектроники)

— искусственное «старение» с помощью изменения их структуры. Эксперименты

показывают, что воздействие лучом лазера позволяет существенно ускорить этот

процесс по сравнению с традиционным способом нагрева в вакуумных печах. Кроме

того, лазерная обработка пленок в 2—3 раза повышает стабильность их свойств.

Рекристаллизация

пленок.

Рекристаллизация тонких кленок полупроводников и металлов на подложках из

других материалов представляет определенный интерес для пленочной технологии,

поскольку позволяет получать монокристаллическую структуру пленок из аморфной.

Аморфные слои полупроводников образуются при напылении в вакууме паров,

например, германия на неподогретые бесструктурные подложки. Высокие скорости

охлаждения приводят к образованию аморфной структуры.

Получение

металлических стекол.

В последнее время усилился интерес к аморфным материалам. Материалы эти

обладают рядом свойств, отличающих их от кристаллических материалов. Эти

отличия касаются магнитных, электрических, механических и коррозионных свойств.

Так, у аморфных металлов существенно выше магнитная проницаемость, более

высокая стойкость к коррозии. В настоящее время в различных странах

разрабатываются методы получения аморфных пленок быстрым охлаждением тонкого

слоя расплава или его капель, вытягиванием тонких нитей из расплава и др.

Лазерное

воздействие как метод получения на поверхности слоя металлического стекла

весьма заманчиво. У металлов, например, быстро расплавляется тонкий слой, а

отвод тепла от ванны расплава в металл обеспечивает высокую скорость

охлаждения, в ряде случаев недоступную другим методам. Скорости охлаждения при

лазерной обработке могут превосходить 106 град/с, что достаточно для

формирования на поверхности металлического стекла, как называют поверхностный

аморфный слой в металлах.

Лазерный

отжиг ионноимплантированных слоев. Вспышку публикаций во всем мире вызвало открытие лазерного

отжига ионноимплантированных слоев полупроводниковых материалов в СССР в 1976

г. В технологии микроэлектроники одним из методов создания интегральных схем

является введение в тонкий поверхностный слой подложки из полупроводника ионов

бора, мышьяка и других элементов для получения электрических структур типа р-n-переходов. Глубина ионного

легирования мала, обычно менее 1 мкм. При ионной имплантации создаются дефекты

структуры, связанные с воздействием ионов, так называемые радиационные дефекты,

существенно ухудшающие характеристики получаемых этим методом электрических

структур. Типичной «долазерной» технологией улучшения качества интегральной

схемы после ионной имплантации был длительный (порядка нескольких часов) отжиг

подложки в диффузионной печи, что все равно не позволяло уничтожить ряд

дефектов. Воздействие короткого импульса лазера (длительностью в несколько

единиц 10-8с) плавит тонкий поверхностный слой в десятые доли

микрометра и устраняет большинство радиационных дефектов. Другое важное

преимущество лазерного отжига — процесс может быть реализован на воздухе, так

как из-за малой продолжительности импульса лазерного излучения является

высоким, как говорят, «эквивалентный» вакуум.

Лазерная

сварка. По характеру

воздействия излучения на тела лазерная сварка обычно разделяется на импульсную и

непрерывную. С помощью импульсного воздействия лазерного излучения можно осуществить

точечную сварку соединений различной геометрической конфигурации, а также шовную

сварку стыковых соединений, получаемую при последовательном нанесении сварных точек

с перекрытием отдельных зон облучения при высокой частоте следования импульсов

излучения. Непрерывная лазерная сварка на практике осуществляется только

СО2-лазерами и, как правило, является шовной.

Импульсная

лазерная сварка. Для сварки большинства материалов, включая тугоплавкие

металлы, требуются плотности потоков излучения 1C5—106

Вт/см2, если длительность импульса составляет несколько миллисекунд.

В ряде случаев при сварке необходимо выполнить следующие технологические

требования:

ограничить

размер зоны термического влияния;

ограничить

вынос расплава из зоны воздействия излучения, чтобы не снижалась прочность

соединения;

ограничить

температурные градиенты в зоне сварки, чтобы снизить термические напряжения,

приводящие к образованию трещин;

сделать

минимальным время контакта твердой и жидкой фаз, чтобы избежать образования

интерметаллических прослоек и появления хрупкости зоны термического влияния;

добиться

максимальной глубины проплавления без удаления массы, чтобы не снижать

прочности соединения;

при

необходимости создать защитную атмосферу или проводить сварку в вакууме для

избежания заметного окисления поверхности материалов.

При

лазерной сварке тепло, введенное при поглощении энергии импульса излучения,

передается от поверхности тела в глубь материала благодаря теплопроводности.

Для каждого материала и толщины, которую необходимо проплавить, существует

оптимальный диапазон длительностей импульса, в пределах которого можно получить

сварное соединение без чрезмерного выноса материала из зоны нагрева.

Одной из

основных характеристик лазерного импульса при точечной сварке является его

энергия. Она влияет как на общее количество тепла, введенного в тело, так и на

некоторые характеристики излучения, так как от энергии луча лазера зависит

длительность импульса, его временная структура и расходимость луча. Поэтому

лазерные установки, чтобы избежать изменения других параметров, обычно работают

при постоянной энергии накачки, а энергия лазерного луча изменяется с помощью

светофильтров или диафрагм.

Удельная

мощность, требуемая для сварки, может быть определена расчетным путем, если

известны теплофизические и оптические свойства материала, и радиус пятна

фокусировки излучения в зоне сварки. Затем параметры излучения уточняются в

эксперименте. Форма импульса при сварке существенно влияет на формирование

сварного соединения. Опытные данные показывают, что оптимальной формой импульса

является трапецеидальная или треугольная, передний фронт которой достаточно

крут, а задний - пологий. Для формирования временной структуры лазерного

импульса существуют специальные методы.

Лазерная

импульсная сварка наиболее эффективна в труднодоступных местах, в условиях

интенсивного теплообмена (когда у соединяемых материалов высокая

теплопроводность), при соединении легкодеформируемых деталей, а также изделий,

требующих ограничения зоны термического влияния и максимальной технологической

чистоты.

Технология

лазерной сварки применяется при изготовлении изделий электронной техники более

100 типов. Ее внедрение позволило в несколько раз повысить производительность

труда, увеличить выход годных приборов на 10— 30%, улучшить их рабочие

характеристики. В частности, надежность некоторых приборов после лазерной сварки

возросла на 20—30%. Применение метода позволило разработать ряд новых приборов

с повышенными параметрами и уменьшенными габаритами. Лазерная импульсная шовная

сварка применяется в производстве кварцевых резонаторов, в том числе для

наручных мужских электронных часов. Она полностью заменила прежнюю технологию

герметизации корпусов пайкой, которая не удовлетворяла требованиям стабильности

вакуумной плотности и стерильности процессов, так как из-за остаточного флюса

характеристики приборов выходили за пределы ТУ.

Лазерная

сварка успешно применяется в технологических процессах при изготовлении

электровакуумных и СВЧ-приборов. Это объясняется тем, что применение контактной

сварки при сборке катодных узлов магнетронов, ламп бегущей волны и клистронов

приводит к загрязнению соединяемых деталей частицами материала сварочного

электрода. При высоких температурах этот материал испаряется и, попадая на

активную поверхность катода, ухудшает его эмиссионные свойства.

Бесконтактность

импульсной лазерной сварки позволяет сваривать узлы электронных пушек

СВЧ-приборов без деформации конструкции, что повышает выход годных изделий,

улучшает их параметры.

Интересно,

что некоторые лампы бегущей волны и электронно-оптические приборы собирают при

лазерной сварке через стеклянный баллон, что позволяет поддерживать высокий

вакуум при нанесении фоточувствительных катодов.

Непрерывная

лазерная сварка. Наиболее подходящим для непрерывной сварки является СО2-лазер,

с большим, в сравнении с другими лазерами, энергетическим КПД и значительной

мощностью — более 20 кВт, что позволяет применять его для сварки металлов и сплавов

средней и большой толщины.

Сварка

большинства конструкционных материалов при высоких уровнях непрерывной мощности

имеет ряд особенностей. Наиболее важной из них следует считать интенсивное

испарение металлов из ванны расплава, в результате чего над поверхностью

расплава образуется и существует на протяжении всего процесса облако плазмы

(лазерный факел). Это может стать причиной сильной экранировки лазерного луча,

нарушения условий фокусировки, что весьма нежелательно. Чтобы избежать

подобного, сварку выполняют в атмосфере газа, подавляющего ионизацию (гелий,

аргон), либо сдувают лазерный факел струей инертного газа. В этом случае

глубина проплавления существенно возрастает. Так, в США при проплавлении

нержавеющей стали лучом лазера мощностью 20 кВт в струе гелия при скорости

сварки 150 м/ч получили шов глубиной 12,7 мм и шириной 1,6 мм. При сварке той

же стали, на воздухе глубина шва уменьшилась более чем в 4 раза, одновременно

увеличилась ширина шва — до 12,6 мм. В первом случае реализовывался режим

глубокого проплавления (называемый также кинжальным по форме поперечного

сечения шва), во втором — тепловой источник распространялся по большей площади,

и его концентрация сильно уменьшалась.

Подавать

в зону сварки газовую струю, подавляющую плазмообразование, необходимо еще и

потому, что газ может быть одновременно использован и для защиты расплавленного

металла от воздействия на него воздуха, что особенно существенно при сварке

активных металлов. Опыт подсказывает, что для устранения плазменного облака над

сварным швом целесообразно использовать гелий (у него высокий потенциал

ионизации), а для защиты шва — аргон.

Как

правило, непрерывную лазерную сварку проводят в режиме глубокого проплавления.

Поэтому практически все известные случаи ее использования относятся к стыковым,

внахлестку и тавровым соединениям металлических листов. Ширина зазора не должна

превышать 0,1 толщины соединяемых листов, чтобы исключить непровары. При увеличении

зазора происходит либо «подрез» краев шва, либо шов не образуется совсем.

Получение

отверстий.

Технологический процесс получения отверстий с помощью лазерного луча возник как

ответ на потребность в эффективных методах изготовления микроотверстий в деталях

из сверхтвердых и тугоплавких материалов.

В

промышленности лазерные технологические установки широко применяются

преимущественно для получения черновых отверстий, например в рубиновых часовых

камнях и заготовках алмазных волок, а также в различных деталях приборов и

машин ряда отраслей промышленности в тех случаях, когда не предъявляются

жесткие требования к точности обработки.

Расплав,

образующийся при воздействии излучения, в определенной степени отрицательно

влияет на формирование отверстия. Это связано с тем, что снижение удельной

мощности в процессе обработки, как правило, имеет место в конечной части

процесса, что может привести к заплавлению отверстия при движении жидкой фазы.

Поэтому следует принимать специальные меры, чтобы образование расплава не

препятствовало получению отверстия или не искажало бы его форму. Кроме того,

выброс жидкой фазы на поверхность детали образует венчик застывшего металла и

снижает качество обработки.

На

параметры отверстий существенно влияют энергетические характеристики импульса,

временные параметры излучения, а также условия фокусировки излучения.

Остановимся на роли каждого фактора.

Влияние

энергетических характеристик. Многие технологические лазерные установки имеют

одну неизменную длительность импульса или их ограниченный набор. В таком случае

для получения заданных размеров отверстия подбирают энергию импульса. Тогда

зависимость глубины и диаметра отверстия от энергии импульса излучения - одна

из основных характеристик, определяющих возможности получения отверстий с

помощью лазера.

Изменить

энергию лазерного импульса можно несколькими методами: изменением электрической

энергии накачки импульсных ламп (наиболее распространенный способ); применением

светофильтров; диафрагмированием луча.

При

одинаковых значениях энергии в импульсе диаметры отверстий, полученных,

например, в стальных пластинах, будут различными в зависимости от метода

получения энергии импульса — диафрагмированием или изменением энергии накачки.

При энергии импульса лазерного излучения в несколько джоулей диаметры отверстий

могут отличаться в 2—2,5 раза. Это обусловлено тем, что уменьшение диаметра

отверстия при диафрагмировании луча связано с уменьшением его расходимости, а

при изменении энергии с помощью увеличения (или уменьшения) энергии накачки импульсных

ламп меняется не только расходимость луча, но и длительность импульса

излучения. Если диаметр отверстия сильно зависит от диафрагмирования лазерного

луча, то глубина отверстия — весьма слабо.

Влияние

временных характеристик. Специально проведенные опыты показали существенную

зависимость размеров отверстия от длительности импульса при постоянной его

энергии. Увеличение длительности импульса приводит к росту глубины отверстия,

одновременно уменьшая его диаметр. Это объясняется тем, что увеличение длительности

импульса снижает удельную мощность излучения (напомним, что энергия импульса

считается постоянной), а отсюда — уменьшение экранирующего влияния продуктов

разрушения. Однако плотность потока излучения не должна быть ниже некоторой

величины, по достижении которой отверстие «затекает» расплавом или вообще не

образуется. Влияние формы импульса на параметры отверстия рассмотрим ниже.

Влияние

условий фокусировки. Более пространно это влияние на параметры отверстия

величины фокусного расстояния оптической системы и смещения фокальной плоскости

относительно поверхности детали.

С

увеличением фокусного расстояния линзы удельная мощность излучения снижается

(при прочих неизменных характеристиках энергии, длительности импульса,

положения фокальной плоскости относительно поверхности детали), а значит,

уменьшается отношение диаметра отверстия на входе к диаметру пятна нагрева.

Диаметры входных отверстий при фокусировке луча на поверхность мишени превышают

обычно в несколько раз диаметры пятен нагрева на поверхности. Это объясняется

тем, что при формировании отверстия стенки его размываются в результате выброса

жидкой фазы, образующейся на них.

Наибольшая

глубина отверстия достигается при фокусировке лазерного излучения на некоторое

расстояние в глубь материала от поверхности детали. Применение линз с меньшим

фокусным расстоянием позволяет получать более глубокие отверстия с меньшим

диаметром.

Факторы,

влияющие на точность и воспроизводимость результатов. Области практического

применения лазерной размерной обработки ограничены преимущественно получением

отверстий не выше 3-го класса точности. Тем не менее, лазерная технология

получения отверстий внедрена на ряде предприятий, где с ее помощью получают

черновые отверстия (на проблемах внедрения этих процессов мы остановимся

позднее).

Относительно

невысокие точность и качество лазерной размерной обработки в ее одноимпульсном

варианте обусловлены большим объемом расплава в продуктах разрушения и его

малоуправляемым перераспределением при движении по стенкам отверстия в конце

действия импульса излучения лазера и после окончания его действия, пока не

произойдет затвердевание.

Для

хрупких материалов возрастание длительности импульса приводит к росту зоны

термических напряжений и к образованию трещин. В то же время уменьшение продолжительности

действия импульса значительно уменьшает вероятность появления трещин для таких

материалов, как ферриты; длительность импульса, при которой трещин не

появляется, как показывают опытные данные, не превышает 0,1 мс. С другой

стороны, коротким импульсом излучения невозможно получить глубокое отверстие.

На

точность и воспроизводимость параметров отверстий влияет ряд факторов, которые

можно разбить на три основные группы.

Факторы

первой группы, которые оказывают наибольшее влияние на воспроизводимость

размеров и форм отверстий, связаны с нестабильностью таких параметров

излучения, как энергия, длительность импульса, угол расходимости,

пространственная и временная структура излучения.

Факторы

второй группы обусловлены различными неточностями установки деталей и их

перемещения в зоне воздействия излучения. Например, несовпадение нормали к

поверхности детали с оптической осью фокусирующей системы при перемещении

детали может при получении серии отверстий повлиять на диаметр и форму

отверстия вследствие расфокусировки.

Факторы

третьей группы связаны с неоднородностью структуры вещества, свойств и

состояния обрабатываемой поверхности деталей, что также влияет на

воспроизводимость результатов в партии однотипных изделий.

Влияние

указанных факторов может быть существенным в тех случаях, когда диаметры

отверстий соизмеримы с размерами неоднородностей или когда их число велико

(пористые материалы, полученные методами порошковой металлургии).

Методы

повышения точности и воспроизводимости результатов. Их можно условно разбить на

две группы: методы, связанные с выбором режима обработки, управления импульсом

(длительность и форма импульса), способа обработки (многоимпульсная обработка,

обработка в цилиндрической световой трубке) и т. д.; методы, применяющие различные

способы калибровки полученных отверстий, химическое травление, продувку

отверстий сжатым газом и т.д.

Один из

наиболее эффективных методов повышения точности и воспроизводимости результатов