Дипломная работа: Автоматичне зварювання під флюсом

Вступ

Філософи і історики

минулих років намагалися уявити собі історію першого людського суспільства,

спираючись на міфи, перекази, археологічні дослідження. На початку ХІХ ст. в

археології накопичилась більша кількість знань про знаряддя першої людини.

Датський археолог К. Томсен запропонував розділити розвиток першого

суспільства на три етапи: кам’яний, бронзовий та залізний. Ця класифікація була

їм заснована на різноманітності матеріалів, із яких переважно виготовляли

вироби в ці періоди. Однак різниця була не тільки в матеріалах, а й в способах їх

обробки. Зараз ми знаємо багато способів з’єднання деталей, а в первісні часи

головним, а можливо і єдиним було зв’язування. Спосіб зв’язування по часу збігається

з кам’яним віком.

В бронзовому й

залізному віках, коли почали освоювати метали, необхідно було створити нову

технологію з’єднання. Першим способом з’єднання металів була ковальське

зварювання.

Ера ковальського

зварювання. За

допомогою каменя відповідної форми людина почала виковувати із самородків

золота, срібла, міді різні предмети вжитку. Не виключено, що цим же

технологічним прийомом «сковували» разом декілька кусків металу без нагріву.

Навіть в ці часи для з’єднання металів, що мали добрі пластичні властивості,

застосовували холодне зварювання, основане на прикладанні деформаційних зусиль.

З появою нового

матеріалу – бронзи (сплаву міді з оловом) древні спеціалісти розробили і нові

способи з’єднання. Бронза мала кращі, ніж вихідні матеріали, властивості: вища

твердість, міцність, стійкість до стирання. Але була менш пластична за мідь.

Тому ковальське зварювання бронзових виробів з підігрівом не могло дати високої

якості з’єднання. І тоді виникло ливарне зварювання, при якому краї

з’єднувальних деталей заформовували (закривали спеціальною земляною сумішшю) і

заливали перегрітим рідким металом. Цей присадковий метал сплавлявся з деталями

і застигнувши, створював шов. Такі шви були виявлені на бронзових посудинах, що

збереглися з часів Стародавньої Греції і Стародавнього Риму.

В ІІІ – ІІ

тисячоліттях до н.е. в різних районах земної кулі для виготовлення предметів

праці і зброї почали використовувати залізо. В процесі виготовлення цього

металу важливе місце займало ковальське зварювання криж. Крижі – безформні

глиби масою 10–100 кг, що складаються із зерен чистого заліза і залізистого

шлаку. Крижі отримували з залізної руди при нагріванні її разом з деревним

вугіллям. Спечені частини відновленого заліза, вугілля і шлаку неодноразово

проковували в гарячому стані. При цьому окремі частинки заліза з’єднувались –

зварювались, створюючи товстий метал, а частинки вугілля і шлаку

виштовхувались. Для збільшення маси металу окремі заготівки розігрівали до

білого кипіння, складали разом і проковували.

Високої майстерності

досягли ковалі-зварники в виготовленні предметів праці і зброї в часи

середньовіччя. З допомогою ковальського зварювання, покладаючись на досвід і

інтуїцію, вони виготовляли метал, де чергувалися у визначеній послідовності

шари твердої сталі і мілкого заліза.

Багаточисельні леза

плугів і мечів були самозаточуючими.

Холодне, ливарне і

ковальське зварювання. Це перші технологічні процеси в історії техніки, за допомогою

яких люди змогли отримати нерозбірні з’єднання металів. При цих процесах міцне

зчеплення поверхонь, що торкалися, досягалось за рахунок взаємодії атомів

металів.

В цей час почали

застосовувати пайку металу, при якій метали з’єднується за допомогою третього,

легкоплавкого металу, так званого присадкового.

Перші способи

зварювання були недосконалі через відсутність в ті часи потужних джерел тепла.

Дуже важко було рівномірно нагрівати більшість конструкцій, складні вироби і

невідкладне проколювання місця з’єднання або повністю заливати метал швидко

остигав.

Тому вже в пізньому

бронзову віці почали застосовувати ще один вид з’єднання металів – клепання. Перед

тим, як з’єднати два металевих листа, їх підганяли один до одного, пробивали в

них отвори, готовили і розігрівали заклепки, вставляли їх в отвори і

розклепували кувалдою.

В середньовіччі основними

будівельними матеріалами були дерево і камінь. Для їх з’єднання зварювання було

не потрібне, а з виготовленням невеликої кількості металевих виробів повністю

справлялись за допомогою вже відомих способів зварювання. Особливо часто

застосовували клепання і ковальське зварювання.

На дорозі до

сучасного зварювання. В ХVІІІ ст. виникло машинобудівне виробництво. Різко виросла

потреба в металах, металевих конструкціях, засобах транспорту, механізмах,

парових машинах тощо. Потрібні були нові, кращі і унікальні способи з’єднання і

ремонту металевих виробів.

В кінці ХVІІІ ст.

італійський фізик А. Вольт створив довго працююче джерело електричної

енергії – вольт стовп. Це стало поштовхом для використання електричного струму

в зварюванні. В 1802 р. російський вчений В.В. Петров відкрив явище

електричної дуги і доказав можливість використання її для розплавлення металів.

В 1841–1842 рр. англійський вчений Дж. Джоуль і російський вчений Є.Х. Ленц

незалежно один від одного зробили відкриття: визначили кількість тепла, яке

виділяється в провіднику при проходженні через нього електричного струму.

Розробкою нових джерел

тепла успішно займалися і хіміки Н.Н. Бекетов (російський учений),

французькі учені Б. Бертло і Ле Шательє.

В другій половині ХІХ

ст. промисловість отримала нові фізико-хімічні засоби дії на метал, які почали

витісняти механічні інструменти.

Явище електричної

дуги, відкрите російським ученим В.В. Петровим, стало використовуватись в

прожекторах і спеціальних лампах для освітлення, пристроях для випрямлення

струму і управління його силою, в металургії для підігріву і плавлення металів.

Російський винахідник Н.Н. Бенардос

в 1881 році винайшов спосіб дугового зварювання вугільним електродом і назвав

його на честь давньогрецького бога–коваля електрогефестом. Щоб зварити деталі

електричною дугою, не потрібно було нагрівати їх повністю. Металеві конструкції

любих розмірів і любої конфігурації стало можливим з’єднувати міцними і

щільними швами. Так з’явилось електродугове зварювання – найвидатніша знахідка

ХІХ ст.

Електродугове

зварювання відразу знайшло застосування в найскладнішому на ті часи виді

промисловості – паровозобудуванні. Щоб полегшити процес зварювання, винахідник

винайшов електродотримач, оточений газовими горілками.

Відкриття Н.Н. Бенардоса

удосконалив його сучасник Н.Г. Слав’янов, замінивши вугільний електрод на

металевий плавлячий. Винахідник запропонував застосувати шлак, який захищав

зварний шов від попадання в нього повітря, і шов ставав міцніший і надійніший.

В 1886 році англійський учений Е. Томсон і в 1887 році Н.Н. Бенардос

одержали патенти на контактне зварювання. При контактному зварюванні

з’єднувальні деталі затискали між електродами. Струмом, що проходив крізь

деталі, вони нагрівались на окремих ділянках і стискались.

В кінці ХІХ ст. був запропонований

спосіб зварювання, заснований на використанні ацетилено-кисневого полум’я.

Потужності дуги і

полум’я вистачало для з’єднання сталі, меді, латуні товщиною в кілька

міліметрів. Для зварювання стиків рейкових шляхів і сталевих труб застосовували

терміти (зернисті суміші алюмінію або магнію з оксидами заліза). При їх

згорянні утворюється металеве залізо і виділяється більша кількість тепла.

Порцію терміту спалювали у вогнетривкому тиглі і розплавлену виливали в зазор

між стиками.

Таким чином, в останні

два десятиріччя ХІХ ст. було запропоновано перетворювати електричну енергію і

енергію хімічних реакцій в тепло, необхідне для зварювання металів. Однак всі

ці способи зварювання ще не витіснили клепку, тому що шви отримували невисокої

якості.

Зварювання в епоху

науково-технічної революції. Область використання зварювання неперервно розширювалась.

Зварювання стало ведучим технологічним процесом при виготовленні і ремонті

металевих конструкцій і виробів в промисловості, будівництві,

транспорті, в сільському господарстві та ін. Але ще не всі способи зварювання

достатньо розвинуті. Деякі тільки освоюються, можливості їх ще досліджуються, і

основне використання їх – в перспективі.

Способи зварювання

розділяються по виду енергії, що використовується для одержання зварного

з’єднання, на механічний, хімічний, електричний, електромеханічний,

хіміко-механічний, променевий та ін. Наприклад, до механічних способів

відносяться: зварювання тертям, холодне, ультразвукове та ін; до хімічних –

газове та термітне; до електричних – дугове, електрошлакове, плазмово-дугове та

ін.

А якщо розглядати

способи зварювання з позиції «хто і чим її виконує», то більшість способів

можна розділити на ручні, механізовані, напівавтоматичні, автоматичні. В

залежності від методів отримання зварного з’єднання розрізняють такі основні

групи зварних процесів: зварювання плавленням і давленням. При зварюванні

плавленням спеціальне джерело теплоти нагріває і розплавляє кромки

з’єднувальних деталей на невеликій ділянці. При зварюванні давленням для

схоплювання кромок їх здавлюють. Іноді для полегшення схоплювання місце

зварювання нагрівають до пластичного стану металу або також до розплавлення.

Більшості способів зварювання назву дано по виду енергії і фізичним

властивостям, за допомогою яких забезпечуються міжатомні зв’язки в місці

з’єднання.

В даний час найчастіше

використовуються способи дугового зварювання.

До зварювання

давленням відносяться наступні способи: контактне, газопресове, дифузійне,

холодне, тертям, ультразвукове, вибухом і інші. Кожний з цих способів має певні

технологічні можливості і застосовується при виготовленні конкретних виробів з

урахуванням потреб і можливостей підприємства.

Газове зварювання було

найбільш розповсюджене в ХХ ст., а зараз відстало від інших способів, використовується

в основному при ремонтних роботах, а також там, де немає електричного струму.

Можливості цього способу обмежені: газове полум’я з’єднує метал (сталь, мідь,

чавун) товщиною тільки до кількох міліметрів.

Для виготовлення

стальних, мідних, титанових, алюмінієвих конструкцій товщиною до кількох метрів

і виробів з великим розрізом швів (котли, станини пресів та ін.) в Інституті

електрозварювання імені Е.О. Патона розробили спосіб електрошлакового

зварювання. «Російське зварювання» (так назвали за кордоном електрошлакове

зварювання) було нагороджено золотою медаллю «Гран-при» на Всесвітній виставці

в Брюсселі. Фірми багатьох країн світу купили апарати для електрошлакового

зварювання, купили ліцензії. В Радянському Союзі за допомогою електрошлакового

зварювання виготовляли сотні тисяч тонн найрізноманітних конструкцій, в тому

числі унікальні по розмірах і масі зварно-литі елементи великих машин.

З’єднання товщиною в

частки міліметра і до кількох дециметрів можна виконувати електронно-променевим

зварюванням. Електронно-променеве зварювання ведеться в умовах вакууму,

необхідного для вільного руху електронів і чистоти шва. Завдяки високій

концентрації енергії (до 108 Вт/ст2) і глибокому вакууму

цей спосіб незамінний при виробництві всіх можливих електровакуумних приборів.

Він забезпечує герметизацію під вакуумом без додаткового відкачування. В

атомній енергетиці електронно-променеве зварювання застосовується для

зварювання опалювальних елементів. Електронний промінь проникає у вузькі зазори

між деталями розробки, проникає через кілька шарів, з’єднує товсті елементи з

тонкими. Ці типи з’єднань дозволяють створювати нові, більш простіші

конструкції багатьох важливих машин і апаратів, найбільш ефективно

використовувати властивості матеріалів.

На початку 60-х років ХХ

ст. були створені лазерні зварювальні установки імпульсної дії, а в даний час

успішно виконуються випробовування апаратів для безперервного лазерного

зварювання великої потужності.

Промінь лазера може

зварювати як однорідні, так і різнорідні метали. Зварні з’єднання при цьому

відрізняються добрими механічними властивостями.

Дифузійне зварювання

засноване на явищі дифузії у вакуумі. Дифузія (проникнення молекул одної рідини

в інші) протікає більш інтенсивно, коли з’єднувальні деталі одночасно

нагріваються і стискаються. Зварювання проводять у вакуумній установці, із якої

викачане повітря до 10-4 мм ртутного стовпчика. Деталі нагрівають до

600–8000 С струмом високої частоти. При такій температурі

руйнується окисна плівка на поверхні з’єднувальних металів, перешкоджаючи

дифузії. Стискування і добра підгонка поверхонь полегшує дифузію. Цим способом

з’єднують також деталі із крихких матеріалів, в тому числі і із різнорідних

металів і неметалів. Однак для дифузійного зварювання необхідна складна

апаратура, розміри деталей обмежені розмірами вакуумної камери, і на процес

дифузії витрачається багато часу – 10–30 хвилин.

Самий швидкий спосіб

зварювання – зварювання вибухом: поверхня в кілька квадратних метрів

з’єднується за тисячні долі секунди. При цьому можна з’єднувати деталі, різні

по масі і із різнорідних металів. Такий спосіб успішно використовується при

виготовленні виробів, які не можна нагрівати. Наприклад, при встановленні

оболонок телефонних кабелів. В 1956 році токар А.І. Чудиков отримав зварне

з’єднання на простому токарному верстаті. До обертаючої в патроні деталі він

притиснув другу, нерухому. Торці деталей за декілька секунд розігрілись до

почервоніння, і як тільки обертання закінчилось, деталі щільно зварились.

Простий технологічний процес тертям вдалось легко автоматизувати. Цей спосіб

успішно застосовується за допомогою високого виробництва і можливості

з’єднувати різнорідні метали. Особливо він ефективний при виготовленні

металоріжучого інструменту із простої мілкої сталі, до якої приварюється

невелика ріжуча частина із дорогоцінних спеціальних сплавів.

На початку 70-х років

ХХ ст. ультразвук почали застосовувати для з’єднання, наплавлення і різання

живих тканин. Робота зварювальників під головуванням Героя Соціалістичної Праці

члена-кореспондента АН СРСР Г.А. Ніколаєва разом з медиками досягла

великого успіху. Зварювальним апаратом хірурги почали наплавляти кісткові

тканини людини.

Розроблені способи

з’єднання матеріалів без розплавлення. Це пайка і склеювання.

Під час пайки

міжатомний зв’язок виникає, коли поверхні кромок змочуються розплавленим

металом – припоєм.

Склеювання

застосовується для тих сплавів і пластмас, в яких зникають їх властивості при

нагріванні або стисканні. Цей спосіб використовував відомий радянський авіаконструктор

Герой Соціалістичної Праці академік АН УРСР

О.К. Антонов при

створенні конструкцій літаків і високоміцних, що важко піддаються зварюванню,

алюмінієвих сплавів.

Автоматичне

зварювання під флюсом – це процес зварювання з додаванням флюсу. В процесі

зварювання електродний дріт автоматично подається в зону зварювання і флюс

одночасно також подається до виробу із спеціального бункера.

При автоматичному

зварюванні під флюсом головні робочі рухи – подача електрода в зону його

плавлення і взаємного переміщення дуги і виробу – механізовані. Крім цього

багато апаратів для зварювання під флюсом забезпечені установками для подачі

флюсу в зону дуги і його прибирання після зварювання. Зварювальник, що виконує

зварювання під флюсом, безпосередньої участі в формуванні шва не бере. Він

управляє процесом зварювання за допомогою кнопок, коректорів, рукояток,

розташованих на пульті управління і на корпусі зварювального апарата. Таким

чином, автоматичне зварювання під флюсом – не повністю автоматизований процес. Це

механізоване зварювання з різним ступенем механізації основних і допоміжних

операцій в залежності від конструкції зварювального апарата. Проте термін «автоматичне

зварювання» в даний час прийнятий як у вітчизняній, так і зарубіжній технічній

літературі.

Зварювання під флюсом

може бути одно- і багатоелектродним, одно- і багатодуговим. Особливістю

багатоелектродного зварювання є приєднання всіх електродів (дротів або стрічок)

до одного полюсу джерела живлення. При багатодуговому зварюванні кожний

електрод підключений до одного джерела і всі електроди ізольовані один від

одного.

Зварювання під флюсом

дозволяє покращити виробничий процес в багато разів порівняно із ручним

зварюванням, забезпечує добре формування і найкращий внутрішній вид швів,

покращує умови праці і знижує матеріальні витрати.

Напівавтоматичне

зварювання під флюсом відрізняється від автоматичного рівнем механізації

процесу. Тут механізована тільки подача дроту, а операції переміщення і

маніпулювання зварною дугою, подачі і прибирання флюсу виконує зварювальник.

Зварний дріт від подаючого механізму до тримача, яким маніпулює зварювальник,

подається по гнучкому шлангу, який має спеціальний канал.

В даний час

напівавтоматичне зварювання сталей під флюсом використовується в невеликих

кількостях, так як її майже скрізь витіснило напівавтоматичне зварювання в

захисних газах електродом, що плавиться, як більш мобільний і маневрений

процес.

1. Плавлені зварювальні флюси

1.1 Виробництво

плавлених флюсів

Як сировинні матеріали

при виготовленні зварювальних флюсів застосовують різні руди і продукти їх

збагачення (марганцеву руду, плавиковий шпат, кварцовий пісок, флюоритовий

концентрат, глинозем і ін.). Номенклатура вживаних сировинних матеріалів

залежить від хімічного складу флюсів, що виготовляються. У технології виготовлення

плавлених флюсів найбільш істотне значення і характерні особливості має операція

плавлення флюсу і вживані для цього печі.

Плавка флюсу в

електричних печах. Для

крупного промислового виробництва електроплавлених флюсів спочатку були пристосовані

невеликі трифазні дугові сталеплавильні печі (0,5–3 т). Надалі були розроблені

і серійно виготовлені спеціально призначені для плавки зварювальних флюсів

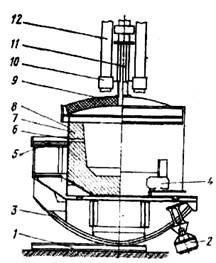

трьохелектродні печі, розраховані на плавку флюсу масою 400 кг і 3 т. Як приклад на рис. 1 представлена схема трьохелектродної

Рис. 1. Схема

трьохелектродної флюсоплавильної печі СКБ-6063.

Це піч закритого типу

з кожухом 8, виготовленим з листової сталі. Для захисту кожуха служить

футерівка 7, виконана з вуглецевої самоспікливої маси і вугільних блоків. Кожух

з футерівкою утворює ванну печі. Замість вуглецевої футерівки може бути

застосований сталевий водоохолоджуючий стакан (кокіль). Піч встановлена на

основі 1, по якій перекочується люлька 3 печі при її нахилі. Для зливу флюсу

піч нахиляється за допомогою двох гідроциліндрів 2, що живляться від

насосно-акумуляторної станції. Готовий флюсовий розплав виливається через

льотковий канал 6, а потім по зливному жолобу 5 поступає в грануляційний

басейн. Під час плавки флюсу льотковий канал закритий і відкривається тільки

після закінчення плавки.

Зверху піч закрита

підйомним зводом 9, що має отвори для електродів, завантаження шихти і

відсмоктування газів. Звід з магнезитової цегли володіє достатньо високою

теплостійкістю. Три рухомих графітових або вугільних електроди 12 кріпляться в

головках електродотримачів 10, які в міру необхідності подаються вниз або

вгору. Шихта поступає в печі по завантажувальній трубі 11. Ванну печі можна

викочувати з-під порталу за допомогою приводу 4, що забезпечує її швидку заміну

при зносі футерівки і в інших випадках. На її місце закочується заздалегідь

відремонтована інша ванна. Піч живиться енергією від пічного трансформатора

відповідної потужності. Для очищення газів, що відходять від печі, призначена система

мокрого газоочищення.

Для початку першої

плавки флюсу використовують дуговий режим. У міру збільшення об'єму флюсового

розплаву дуговий переходить в режим опору (електрошлаковий). Плавку ведуть до

повного розплавлення шихти і належного розкислювання розплаву. Шихту зазвичай

подають в печі порціями. Режим плавки контролюється автоматично зміною глибини

занурення електродів в розплав. Ступінь готовності розплаву до випуску

визначається взяттям проби з печі. Проба флюсу повинна мати однорідну будову і

колір. Готовий флюс виливається з печі і піддається грануляції.

Плавка флюсу в газополум'яних

печах. На відміну

від електричних флюсоплавильних печей виплавка флюсу в газополум'яних печах

ведеться безперервно. Сучасна газополум'яна флюсоплавильна піч є регенеративною

ванною піччю з поперечним напрямом полум'я і відрізняється від вживаних в

скляній промисловості наступними особливостями: додаткові пилоуловлюючі камери

знижують засмічення регенераторів і газоходів пилоподібними частинками шихти,

що рясно виділяються при плавці флюсу;

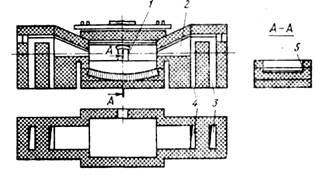

Рис. 2.

Газополум'яна флюсоплавильна піч басейн печі має прямокутну форму;

забезпечується вища стійкість футерівки печі проти агресивної дії розплаву.

Газополум'яна

флюсоплавильна піч опалюється природним або коксовим газом (рис. 2). Газ і

повітря поступають по каналах 3 і 4 в камеру 2 пальника печі, де змішуються.

Повітря спочатку проходить через регенератор, в якому нагрівається за рахунок

теплоти насадки. Завдяки попередньому підігріву повітря підвищується

температура полум'я. Згоряння суміші повітря з газом відбувається в пальнику і

в самій печі. Піч має два пальники. З робочого простору печі гарячі димові гази

поступають в другий пальник, а звідти в камеру другого регенератора. Проходячи

через регенератор, димові гази нагрівають його насадку. Далі по відвідних

каналах і через систему очищення вони потрапляють в димар. Через кожні

півгодини автоматичним перемиканням клапанів вони міняють напрям руху пального

і димових газів. При цьому повітря проходить по нагрітій камері генератора, а

димові гази нагрівають насадку другого регенератора, що охолола. Піч має вікно

завалення для завантаження шихти і зливну льотку 5 випуску флюсу. Стіни і звід

печі зазвичай виготовляють з динасової і хромомагнезитової цегли. Як показав

досвід, розплав флюсу вельми агресивний по відношенню до футерівки. Її

стійкість і термін експлуатації вдалося продовжити (у 3 рази) за допомогою

випарного охолоджування стінок басейну печі.

На початку роботи печі

наварюється шар рідкого флюсу, який частково захищає під печі від роз'їдання і

разом з тим сприяє інтенсивнішому плавленню шихти. Шихта завантажується в піч

механічними завантажувачами у міру її розплавлення і випуску розплаву. У

полум'яному просторі підтримується температура біля 1450 °С і відновна

газова атмосфера. У міру готовності розплав випускається з печі і гранулюється.

Грануляція флюсу має

на меті отримання подрібненого продукту з необхідною структурою зерен і може

проводитися мокрим і сухим способом, причому перший поширеніший. Мокрий спосіб

полягає в тому, що розплав виливається у воду, при цьому він охолоджується і

дробиться на дрібні зерна. Суха грануляція може проводитися розпилюванням

розплаву повітрям або розливанням його в металеві виливниці з подальшим механічним

дробленням флюсу. Мокрий спосіб простіший і зручніший в експлуатації. З його

допомогою можна отримувати флюси скловидної і пемзовидної будови. Сухий спосіб грануляції

забезпечує нижчий вміст водню в металі шва, чим мокрий.

Після мокрої грануляції

флюс сушиться, розсівається на фракції і проходить магнітну сепарацію. Після

усереднювання і контролю якості флюс упаковують і відправляють споживачам.

Вартість виготовлення

флюсу при виплавці в газополум’яних печах значно нижче, ніж в електричних. Крім

того, велика хімічна однорідність флюсів при газополум’яній виплавці обумовлена

надійним усереднюванням розплаву у великому об’ємі печі. Проте в технологічному

відношенні електричні печі перевершують газополум’яні, оскільки в них можна

виплавляти флюси практично будь-якого складу. У газополум’яних печах доцільно

виплавляти лише висококременеві флюси з низьким вмістом фтору.

1.2 Схеми основних процесів зварювання з

використанням флюсів

Дугове зварювання під

флюсом відрізняється від інших широко застосовуваних способів дугового

зварювання більш високим виробництвом і кращими гігієнічними умовами праці,

високим рівнем механізації зварних робіт. Розроблені і використовуються також

інші способи зварювання, в яких в якості одного з основних зварних матеріалів

використовують флюси: дугове зварювання із флюсом, зварювання відкритою дугою з

магнітним флюсом, електрошлакове зварювання.

Зварювальна дуга

горить між виробом і кінцем зварного дроту. Під дією теплоти дуги дріт плавиться

і по мірі розплавлення подається в зону зварювання. Дуга закрита шаром флюсу.

Зварювальний дріт (разом з ним і дуга) переміщається в напрямку зварювання за

допомогою спеціального механізму (автоматичне зварювання) або вручну

(напівавтоматичне зварювання). Під впливом теплоти дуги плавиться також

основний метал і флюс. Розплавлений дріт, флюс і основний метал утворюють

зварну ванну. Флюс у вигляді рідкої плівки покриває зону зварювання, ізолюючи

її від повітря. Розплавлений дугою метал зварювального дроту крапельно

переноситься в зварну ванну, де змішується із розплавленим основним металом. По

мірі віддалення дуги метал зварної ванни починає охолоджуватися, тому що доступ

теплоти до нього зменшується, а потім він застигає, утворюючи шов. Розплавлений

флюс (шлак) покриває поверхню метала і залишається рідким ще деякий час після

того, як метал уже застигнув. Потім застигає і флюс, утворюючи на поверхні шва

шлакову плівку.

Дугове зварювання

по флюсу. Особливість цього процесу – значно

менша товщина флюсу, ніж при зварюванні під флюсом. На металеву підкладку

кладуть зварні пластини. Місце зварювання засипають тонким шаром флюсу. Дуга

горить в умовах вільного доступу повітря. Розплавлений метал дроту при переході

через дуговий проміжок не має шлакового захисту. Як метал зварної ванни, так і

шов покриті тонким шаром шлаку. При зварюванні по флюсу метал зварної ванни

значно гірше захищений від повітря, ніж при зварюванні під флюсом. Цей процес

зварювання супроводжується інтенсивним тепловим і світловим випромінюванням

дуги і виділенням парів і диму в навколишнє середовище.

Процес дугового

зварювання з магнітним флюсом заснований на використанні магнітного поля,

яке утворюється в результаті проходження зварювального струму через дріт, дугу

і зварювальні вироби. Під дією електромагнітних сил до дроту притягуються

частинки флюсу, які мають феромагнетичні властивості. Процес дугового

зварювання з магнітним флюсом нагадує зварювання самозахисним порошковим

дротом.

В розглянутих способах

зварювання з використанням флюсу джерелом теплоти слугує зварна дуга. При

електрошлаковому зварюванні теплота, необхідна для розплавлення електрода,

основного металу, флюсу виділяється в шлаковій ванні при проходженні

зварювального струму через рідкий шлак, що має в цьому стані електропровідність.

В проміжку між

кромками зварних деталей і формуючими установками знаходиться ванна

розплавленого шлаку (флюсу), в яку занурений металевий електрод. При

електрошлаковому зварюванні метал зварювальної ванни і розплавлений електродний

метал захищені від впливу повітря шаром рідкого шлаку.

1.3 Роль флюсу при зварюванні

Флюс впливає на

стійкість дугового процесу, формування і хімічний склад металу шва. Флюс в

значній мірі визначає стійкість швів проти утворення пор і кристалізованих

тріщин, від його складу залежить відділення шлакової плівки з поверхні шва. Зварювальна

дуга є одним із видів електричного розряду в газах, тому стійкість її горіння

при інших рівних умовах визначається складом атмосфери дуги. При нагріванні

теплотою дуги флюс виділяє гази і пари, змінюючи склад її атмосфери. Наявність

у флюсі окисів лужних і лужноземельних металів збільшує електричну провідність

і довжину дугового проміжку, що покращує стійкість процесу зварювання, а

з’єднання фтору знижує ці показники. Таким чином, флюси мають різні

стабілізуючі властивості, які виявляють їх хімічний склад.

На форму шва оказують

суттєвий вплив стабілізуючі властивості флюсу, його насипна маса і

гранумерований склад. Зміцнюючи довжину дуги і глибину її занурення в основний

метал, ці фактори обумовлюють зміну відношення між шириною шва і глибиною

проплавлення. Укорочуючи дугу, флюс з поганими стабілізуючими властивостями дає

вузькі шви з великою глибиною провару і великою висотою підсилення. Флюс з

добрими стабілізуючими властивостями подовжує дугу, даючи широкі шви з малим

проплавленням і невеликою висотою підсилення.

Вплив насипної маси

флюсу звичайно чітко проявляється при зрівнюванні швів, зварених під скловидним

і пемзовидним плавлячими флюсами однакового хімічного складу. В цьому випадку

різниця в насипній масі особливо велика, що викликає відповідні різноманітні

витрати енергії на його плавлення.

При скловидному флюсі,

що має зазвичай насипну масу 1,4–1,7 г/см3, потрібно удвічі більше енергії

на його плавлення, чим при пемзовидному флюсі, що має насипну масу 0,7–0,9 г/см3.

В результаті падіння напруги в дузі при зварюванні під склоподібним флюсом

більше, сама дуга коротша, ніж при використанні пемзовидного флюсу.

Гранулометричний склад

(розмір зерен) флюсу, впливає на форму шва таким чином. При зварюванні під

дрібним флюсом шви виходять вужчі, з більшою глибиною проплавлення основного

металу і з більшою висотою посилення, чим при використанні флюсу з крупними

зернами. Звідси можна зробити висновок, що вплив гранулометричного складу флюсу

на форму шва також пов'язаний із зміною довжини зварювальної дуги. Частково це

може бути пояснене зростанням насипної маси флюсу, оскільки при додаванні

дрібного флюсу до великого насипна маса суміші зростає.

Зовнішній вигляд шва

значною мірою визначається рівномірністю відкладення металу, що твердіє, залежної

від стану зварювальної ванни. «Кипіння» зварювальної ванни унаслідок вигорання

вуглецю і виділення розчинних в металі газів значно погіршує зовнішній вигляд

шва. Підвищення окиснення флюсу, сприяюче інтенсивному вигоранню вуглецю, також

погіршує зовнішній вигляд шва.

Залежно від темпу

зміни показників в'язкості із зміною температури розрізняють довгі і короткі

флюси. В'язкість довгого флюсу із зміною температури змінюється значно

повільніше, ніж в'язкість короткого. Для кільцевих швів малого діаметру

придатніші короткі флюси, тому що їх шлак твердне швидко і надійно утримує

зварювальну ванну від стікання

А) Вплив флюсу на

хімічний склад металу шва. Під час зварювання плавленням відбувається

взаємодія між рідким шлаком і металом. Тривалість цієї взаємодії зазвичай дуже

невелика і при дуговому зварюванні може коливатися від декількох секунд до 1

хв. При електрошлаковому зварюванні шлак і метал взаємодіють довше (до

декількох хвилин). Взаємодія припиняється після твердіння металу і шлаку. Не

дивлячись на короткочасність реакції, взаємодія між шлаком і металом при

дуговому зварюванні може проходити дуже енергійно, що обумовлено високими

температурами розплавленого металу і шлаку, значними поверхнями їх контакту і

відносно великою кількістю шлаку. Останнє в середньому складає 30–40% маси

металу при зварюванні під флюсом і до 10% маси металу при зварюванні по флюсу.

У зв'язку з невеликою витратою флюсу при електрошлаковому зварюванні рідкий

метал і шлак взаємодіють слабо.

Реакції, що проходять

між шлаком і металом, є реакціями витіснення з шлаку в метал одного хімічного

елементу іншим, або ж реакціями їх розподілу між шлаком і металом. Реакції

витіснення переважно ведуть до збагачення або збіднення металу шва тими або

іншими легуючими елементами. Реакції розподілу лежать в основі створення в

металі шва неметалічних включень. Найбільш важливу роль при зварюванні

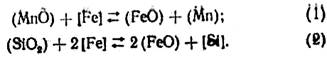

під плавленими флюсами грають реакції відновлення кремнію і марганцю:

Символи в круглих

дужках позначають вміст з'єднання або елементу в шлаковій фазі, в квадратних

дужках – в металевій. Стрілки показують, що реакції можуть йти в обох напрямах.

При високих температурах вони переважно йдуть зліва направо (відновлення

марганцю і кремнію з шлаку в метал). При зниженні температури рівновага цих

реакцій зміщується справа наліво, тобто марганець і кремній окислюються і

переходять з металу в шлак. Напрям реакцій залежить також від концентрації

реагуючих речовин. Якщо в металі зварювальної ванни міститься мало марганцю і

кремнію, а в шлаку багато МnО і SіO2 і мало FeО, при високих

температурах (поблизу дуги) марганець і кремній відновлюються з шлаку в метал.

Якщо ж в металі зварювальної ванни багато марганцю і кремнію, а в шлаку немає

МnО і SiO2 або багато FeО, марганець і кремній окислюватимуться

навіть в зоні високих температур. Перехід марганцю в шов тим вище, чим більше

МnО і менше SiO2 міститься в зварювальному флюсі – шлаку. Перехід

марганцю із флюсу в шов залежить також від ступеня окисненості флюсу. Чим

більше окиснений флюс, тобто чим вище в ньому вміст окису марганцю Мn2O3,

тим перехід марганцю менший. Погіршує перехід марганцю підвищення вмісту окису

заліза у флюсі, як це витікає з реакції (1).

На відміну від

переходу марганцю, перехід кремнію із зварювального шлаку в метал шва зазвичай

невеликий (0,1–0,2%), він пропорційний концентрації кремнезему в шлаку і мало

залежить від ступеня окисненості шлаку. Збільшення основності флюсу знижує перехід

кремнію з шлаку в метал.

Б) Вплив флюсу на

стійкість швів проти утворення пір. При зварюванні під флюсом шви можуть виявитися пористими.

Появі пір, тобто порожнин, заповнених газом, сприяють наступні обставини:

наявність іржі або окалини на зварюваних поверхнях; надмірна вологість флюсу і

зварюваних поверхонь; забруднення зварюваних поверхонь органічними речовинами;

недостатній захист зони зварювання від повітря (малий шар флюсу, великі зазори

між зварюваними кромками); погані технологічні властивості флюсу або

невідповідність флюсу складу основного металу і електродного дроту. Утворення

пір (газових вкраплень) в шві пов'язане з виділенням газів з рідкого металу

зварювальної ванни (водню, азоту або окису вуглецю) у момент твердіння. Водень

може потрапляти в зону зварювання разом з іржею, вологою, маслом і органічними

речовинами. Азот поступає в зону зварювання при поганому її захисті від

повітря. Розчинність водню і азоту в рідкому металі вельми велика і зростає з

підвищенням температури. При твердінні металу розчинність в нім водню і азоту

стрибкоподібно падає, і надлишок їх виділяється у вигляді бульбашок. Унаслідок

швидкого твердіння металу бульбашки газу не встигають повністю виділятися в

атмосферу і залишаються в шві у вигляді довгастих пір. Чим більше водню або

азоту потрапляє в зону зварювання, тим більше їх розчиняється в рідкому металі

і тим вище вірогідність утворення пір в шві.

На видалення газів із

зварювальної ванни робить вплив її форма: з дрібної і широкої ванни гази

видаляються легше, ніж з глибокої і вузької. Збільшення швидкості зварювання і

зменшення зварювального струму (зменшення погонної енергії зварювання), як і

пониження температури зварюваного металу, приводить до збільшення швидкості

кристалізації і підвищення схильності шва до утворення пір. Із збільшенням

напруги (довжини) дуги при зварюванні під флюсом підвищується вміст азоту і

водню в шві і вірогідність створення в ній пір. Розчинення водню в металі при

дуговому зварюванні і пов'язана з цим пористість шва залежать також від роду

зварювального струму. Так, при зварюванні на змінному струмі за інших рівних

умов розчинення водню і пористість шва максимальні, при зварюванні на

постійному струмі прямої полярності (мінус на електроді) – значно менші, а при

зворотній полярності – мінімальні.

Щоб водень не попадав

в зварювальну ванну, кромки зварюваного металу і поверхню зварювального дроту

ретельно очищають і висушують, а флюс прожарюють. Головна умова відсутності пір

в шві при зварюванні під флюсом – правильний вибір флюсу відповідного хімічного

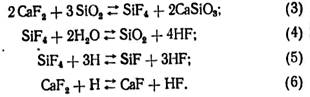

складу і будови зерен. За допомогою флюсу водень зв'язують в зоні дуги в

нерозчинні в рідкому металі з'єднання, перш за все НF. Основну роль при цьому

грають складові флюсу СаF2 і SiO2. У зоні зварювання протікають наступні

реакції:

Фтористий водень НF,

що утворюється, нерозчинний в рідкому металі, тому вміст водню в металі шва і

його схильність до пір зменшуються. Переважне значення мають реакції (3) – (5),

оскільки без SiO2 у флюсі скріплення водню фтором неефективне. Таким

чином, найбільшою стійкістю проти пір від водню володіють висококременеві

флюси.

Флюси однакового

хімічного складу, але з різною будовою зерен по-різному впливають на утворення

пір в металі шва. Флюси пемзовидної будови набагато ефективніше запобігають

утворенню пір в шві, чим склоподібні. Пояснюється це тим, що виділення

газоподібних фторидів, що зв'язують водень в зоні горіння дуги, починається до

розплавлення флюсу (приблизно з 600° С) з поверхні зерен. Чим розвиненіша поверхня

зерен, тим більше виділяється газоподібних фторидів і тим інтенсивніше

зв'язується водень в зварювальній ванні в нерозчинні з'єднання. Максимально

розвинену поверхню, а значить, і стійкість швів проти утворення пір мають

пемзовидні флюси.

В) Вплив флюсу на

стійкість швів проти утворення тріщин кристалізацій. Кристалізаційні

тріщини – це макро- і мікроскопічні несуцільності, що мають характер надрізу і

що зароджуються в процесі первинної кристалізації швів між кристалами, що

ростуть. Стійкість швів проти утворення тріщин багато в чому залежить від

хімічного складу металу шва. Змінюючи вміст в металі шва вуглецю, сірки,

марганцю і інших елементів, флюс робить вплив на стійкість швів проти тріщин

кристалізацій. Збільшення змісту вуглецю і сірки в шві знижує, а збільшення

змісту марганцю підвищує стійкість зварних швів проти утворення тріщин

кристалізацій. Найбільш високу стійкість швів проти утворення тріщин при

зварюванні низьковуглецевих і низьколегованих сталей забезпечують

висококременеві флюси з високим вмістом оксидів марганцю (35–40%).

Вельми шкідливою

домішкою в шві, що надає різкий негативний вплив на його стійкість проти

утворення тріщин, є сірка, тому слід всемірно знижувати її вміст в металі шва.

Необхідно застосовувати флюси з можливо нижчим вмістом сірки і вводити в

зварювальну ванну елементи, що перешкоджають переходу сірки в метал шва. Таким

елементом перш за все є марганець. Відновлюючись з флюсу і переходячи в метал

зварювальної ванни, він зв'язує сірку в малорозчинне в рідкому металі з'єднання

МnS, яке надалі переходить в шлак. При вмісті у флюсі 25% МnО і більш сірка

майже не переходить з флюсу в метал шва. Підвищення вмісту марганцю в металі

зварювальної ванни і введення в неї алюмінію і титану перешкоджають переходу

сірки з шлаку в метал, тим самим підвищуючи стійкість швів проти утворення

тріщин кристалізацій.

До зниження стійкості

швів проти утворення тріщин приводить підвищення вмісту в них вуглецю і у

меншій мірі кремнію. Тому застосування флюсів, що окислюють вуглець в

зварювальній ванні, сприяє збільшенню стійкості швів проти утворення тріщин.

Негативний вплив на стійкість швів проти утворення тріщин надає і фосфор.

Г) Вплив флюсу на

віддільність шлакової кірки. Легка віддільність шлакової кірки – необхідна умова високої

продуктивності зварювальних робіт. При поганій віддільності шлакової кірки

доводиться витрачати немало праці і часу на очищення поверхні швів. Це особливо

важливо при багатопрохідному зварюванні. Погана віддільність шлакової кірки

може бути обумовлена як прилипанням шлаку до поверхні металу шва, так і

заклинюванням шлаку кромками зварного з'єднання.

Прилипання шлаку до

поверхні шва залежить від характеру взаємодії рідкого шлаку і вже затверділого

металу. Рідкий зварювальний шлак може надавати окиснюючу дію на поверхню вже

затверділого шва. Шлак міцно утримується на поверхні шва тоді, коли ця поверхня

окиснена, а у складі шлаку є з'єднання, які можуть міцно зчіплюватися з цією

поверхнею. Такими з'єднаннями при зварюванні сталей є оксиди алюмінію, хрому і

ванадію. Механічному утриманню шлаку (заклинюванню) сприяють такі дефекти шва,

як підрізи, підгортки і т. п. Заклинювання шлаку часто має місце при

багатошаровому зварюванні у вузьке і глибоке оброблення і при зварюванні

кутових швів.

Флюси можна

класифікувати по наступних основних ознаках: способу виготовлення, призначенню,

хімічному складу, будові і розміру частинок.

За способом

виготовлення флюси розділяють на плавлені і неплавлені. Плавлені флюси

отримують сплавленням компонентів шихти в електричних і полум'яних печах. У

неплавлених флюсах частинки шихти флюсу з'єднуються в зерна без попереднього

сплавлення.

Залежно від

призначення і переважного застосування флюси прийнято ділити на дві великі

групи: для дугового і електрошлакового зварювання.

Розрізняють флюси

загального призначення і спеціальні. Флюси загального призначення призначені

для механізованого дугового зварювання і наплавлення широко поширених

вуглецевих і низьколегованих сталей низьковуглецевими і легованими дротами.

Спеціальні флюси мають вужчі області застосування.

Широко поширено

розділення флюсів за вмістом в них SiO2 і МnО – хімічно активних

окисів, що найчастіше зустрічаються. Залежно від вмісту SiO2 флюси

розділяють на висококременеві (більше 37–40% SiO2), низькокременеві

(менше 35% SiO2) і безкременеві (не більше 4% SiO2).

Флюси, призначені для зварювання вуглецевих і низьколегованих сталей

низьковуглецевим дротом, як правило, висококременеві. Низькокременеві флюси

зазвичай застосовують для зварювання легованих сталей. За вмістом МnО плавлені

флюси розділяють на безмарганцеві (не більше 1% МnО) і марганцеві. Для

взаємодії металу і флюсу при зварюванні істотне значення має ступінь основності

флюсу. Вона визначається співвідношенням у флюсі основних і кислих

(кислотоутворюючих) окисів. Основними окисами є СаО, МgО, МnО, FeО і ін.,

кислими, – SiO2, ТiO2, ZrO2. Окис алюмінію А12O3

і окис заліза Fе2O3 мають амфотерний характер. Іншими

словами, якщо у складі флюсу міститься багато кислих окисів, то А12O3

і Fе2O3 поводяться як основні окиси. Якщо ж у флюсі

багато основних окисів, А12O3 і Fе2O3

поводяться як кислі окиси. Фториди і хлориди зазвичай вважають хімічно

нейтральними з'єднаннями. Запропоновано багато формул для виразу ступеню

основності зварювальних флюсів. Найчастіше застосовують формулу, рекомендовану

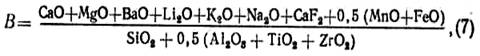

МІЗ:

де В – ступінь

основності флюсу; СаО, МnО і ін. – вміст відповідної хімічної сполуки у флюсі,

мас.%. Якщо В >1, флюс відноситься до основного типу, якщо В <1 – до

кислого типу. У випадку В = 1 флюс вважається хімічно нейтральним. По

будові частинок флюси розділяють на скловидні, пемзовидні і кристалічні.

Скловидний флюс є прозорими зернами, безбарвними або забарвленими залежно від

складу в різні кольори, – від світло-сірого до чорного. Пемзовидний флюс є

зернами пінявого матеріалу білого або світлих відтінків жовтого, зеленого і

інших кольорів. Кристалічний флюс характеризується кристалічною будовою зерен,

забарвлених в ті ж кольори, що і пемзовидний флюс. Об'ємна маса пемзовидних

флюсів 0,6–1 г./см3, скловидних і кристалічних 1,4–1,8 г/см3.

Проміжну об'ємну масу мають флюси напівпемзовидної будови.

Згідно ГОСТ 9087–81

флюс поставляється з розміром зерен 0,25–4 мм, причому для напівавтоматичного

дугового зварювання призначений флюс з розміром зерен 0,25–1,6 мм, для

автоматичної – флюс з розміром зерен 0,25–2,5, 0,25–4, 0,35–3 і 0,35–4 мм.

Флюси, призначені для дугового зварювання і наплавлення вуглецевих сталей,

часто застосовують і для зварювання деяких низьколегованих сталей. Тому їх ще

називають флюсами загального призначення. У наший країні для цієї мети служать

плавлені флюси.

А) Флюси для

зварювання вуглецевих сталей

Отримання якісних швів

на вуглецевих і деяких низьколегованих конструкційних сталях в даний час

практично вирішується застосуванням наступних поєднань флюсів і зварювальних

дротів: 1) плавлений висококременевий марганцевий флюс і низьковуглецевий або

марганцевий зварювальний дріт; 2) плавлений висококременевий безмарганцевий

флюс і марганцевий зварювальний дріт; 3) керамічний флюс і низьковуглецевий або

марганцевий зварювальний дріт.

Загальним для перших

двох поєднань є застосування плавлених висококременевих флюсів і дроту з

киплячої або напівспокійної сталі. Для заспокоєння металу зварювальної ванни і

попередження пористості при зварюванні киплячої сталі передбачений перехід

деякої кількості кремнію з флюсу. Легування металу шва марганцем з метою

підвищення стійкості проти утворення тріщин кристалізацій відбувається або

через флюс (перше поєднання), або через дріт (друге поєднання). Порівняння цих

поєднань флюсу і дроту показує, що зварювальні властивості висококременевих

марганцевих флюсів дещо краще, ніж висококременевих безмарганцевих. Позитивна

властивість висококременевих марганцевих флюсів – висока стійкість зварних швів

проти утворення тріщин кристалізацій. Це обумовлено малим переходом сірки з

флюсів даного типу в метал шва і порівняно сильним вигоранням вуглецю з металу

зварювальної ванни.

Перевага висококременевих

безмарганцевих флюсів полягає в кращій віддільності шлаку з поверхні шва, що

обумовлене меншою окислювальною дією флюсу на метал шва, що твердіє, унаслідок

чого утворення окисної плівки на поверхні шва відбувається повільніше і

утруднюється зчеплення шлаку з цією поверхнею. До висококременевих марганцевих

флюсів відносяться флюси АН-348-А, АН-348-АМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 і

ін. Вони призначені для механізованого зварювання і наплавлення вуглецевих і

низьковуглецевих сталей звичайної якості низьковуглецевим і низьколегованим

зварювальним дротом. З них найширше застосовуються флюси АН-348-А, АН-60 і ОСЦ-45.

На прохання споживачів можливе постачання флюсу марки АН-348-АМ із вмістом до

5,5% СаF2 для автоматичного зварювання дротом діаметром до 3 мм.

Флюси АН-348-А і АН-348-АМ відрізняються від флюсів ОСЦ-45 і ОСЦ-45М меншим

вмістом СаF2. Великий вміст СаF2 у висококременевому

марганцевому флюсі викликає інтенсивніше виділення в атмосферу дуги фтористих

з'єднань, що попереджають утворення пір від водню. Разом з тим погіршується

стійкість дуги і гігієнічні умови праці.

У машинобудуванні,

вагонобудуванні, будівництві і ряду інших галузей промисловості переважно

застосовують флюси АН-348-А і АН-348-АМ, в суднобудуванні частіше

використовують флюс ОСЦ-45 і ОСЦ-45М.

Згідно ГОСТ 9087–81

«Флюси зварювальні плавлені» перераховані вище флюси повинні поставлятися у

вигляді однорідних по будові зерен без включення чужорідних частинок, зокрема

частинок сировинних матеріалів, що не розчинилися, вугілля, коксу, стружки і т. п.

Як виняток допускається вельми обмежений зміст частинок чужорідних матеріалів.

Ці флюси, окрім АН-60,

є скловидними з об'ємною масою 1,3–1,8 г/см3. Флюс АН-60 пемзовидний

і має об'ємну масу 0,7–1 г./см3. Розмір зерен флюсів АН-348-А і ОСЦ-45

повинен знаходитися в межах 0,35–3 мм, флюсів АН-348-АМ, ОСЦ-45М і ФЦ-9 –

в межах 0,25–1,6 мм, флюсу АН-60 – 0,35–4 мм. Скловидний флюс з

розміром зерен до 2,5 або до 3 мм і пемзовидний флюс з розміром зерен до 4 мм

призначені для автоматичного зварювання дротом діаметром не менше 3 мм.

Скловидний флюс з розміром зерен до 1,6 мм призначений для зварювання

дротом діаметром не більше 3 мм.

З флюсів пемзовидної

будови найширше застосовують флюс АН-60. У загальному об'ємі виробництва флюсів

в країні він займає майже 50%. Флюс АН-60 призначений для зварювання з великою

швидкістю, і його використовують в основному при виготовленні сталевих труб великого

діаметру для газо- і нафтопроводів. Його високі зварювальні властивості (добре

формування швів і висока стійкість проти появи в них пір) обумовлені

пемзовидною будовою зерен.

Флюс АН-348-В

відноситься до групи висококременевих високомарганцевих флюсів. Від флюсу АН-348-А

він відрізняється декілька меншим вмістом МnО, наявністю ТіО2 і тим,

що його виплавляють в електричних печах.

Для напівавтоматичного

зварювання вуглецевих і низьколегованих сталей призначений флюс ФЦ-9. Невелике

виділення фтористих газів при зварюванні під флюсом ФЦ-9 обумовлене низьким

вмістом в його складі СаF2. Ця особливість дуже важлива при напівавтоматичному

зварюванні, коли зварник знаходиться ближчим до дуги, чим при автоматичному

зварюванні.

Флюс ФЦ-6 добре

зарекомендував себе при багатопрохідному зварюванні кільцевих швів на

вуглецевих і низьколегованих сталях дротами діаметром 4–8 мм, його успішно

використовують на котельних заводах.

Б) Флюси для зварювання

низьколегованих сталей

Окрім задоволення

загальних вимог до флюсів, флюси, призначені для зварювання низьколегованих

сталей, повинні сприяти отриманню металу шва підвищеної міцності з високими

значеннями ударної в'язкості при низьких температурах. Якщо міцність і хімічний

склад металу шва визначаються хімічним складом зварювального дроту і основного

металу, то його ударна в'язкість в значній мірі залежить від флюсу. Для

отримання високої ударної в'язкості металу шва потрібно забезпечити його

дрібнокристалічну структуру, низький вміст шкідливих домішок і неметалічних

включень. З цією метою необхідно знижувати вміст SiO2 у флюсі. Така

вимога до складу флюсу привела до переважного використання низькокременевих

флюсів при зварюванні низьколегованих сталей.

При зварюванні

низьколегованих сталей потрібно забезпечити можливо низький вміст водню в

металі шва, це досягається шляхом застосування флюсів з підвищеною

окиснювальною здатністю і спеціальних технологічних заходів. Необхідна міцність

металу шва на низьколегованих сталях досягається за рахунок легування його

марганцем, хромом, нікелем, молібденом і ванадієм, а не за рахунок підвищення

вмісту в нім вуглецю, який сприяє підвищенню схильності швів до утворення

тріщин кристалізацій.

Сучасні низьколеговані

сталі підвищеної міцності при зварюванні вимагають обмеження підведення

теплоти, щоб запобігти зменшенню міцності основного металу в навколошовній

зоні. Це досягається накладенням багатошарових швів при зварюванні металу

середньої і великої товщини. У зв'язку з цим до флюсу, призначеного для

зварювання таких сталей, пред'являються підвищені вимоги відносно віддільності

шлакової кірки і якості формування шва.

Існує два принципово

різних підходи до питань металургії зварювання легованих сталей під флюсом.

Перший з них полягає у використанні хімічно нейтральних флюсів у поєднанні із

зварювальними дротами, близькими по складу до основного металу. Флюси в цьому

варіанті практично не містять таких неміцних окисів, як FeО, МnО, SiO2

і ТiO2, які при дисоціації виділяють кисень.

Другий підхід

передбачає створення в зоні зварювання окиснювальних умов шляхом введення до

складу флюсу неміцних оксидів, що легко розкладаються при нагріванні. Це

забезпечує проходження ряду корисних металургійних реакцій, які не можуть мати

місця при зварюванні під флюсами нейтрального типу. За рахунок цих реакцій

знижується концентрація розчинених в рідкому металі водню і вуглецю, що

підвищує стійкість швів проти утворення пір і тріщин; полегшується утворення

зародків і видалення в шлак виниклих окисних включень; забезпечується

сприятливіший розподіл сірки і фосфору між металом і шлаком, що підвищує

стійкість швів проти тріщин кристалізацій.

Такі особливості

окиснювального варіанту процесу зварювання в порівнянні з нейтральним сприяли

створенню більшості матеріалів (зокрема флюсів), що мають окиснювальний

характер, для зварювання низьколегованих сталей.

Більшість плавлених

флюсів, призначених для зварювання низьколегованих сталей, є низькокременевими

слабоокиснюючими. До них відносяться флюси АН-10, АН-22, АН-47, АН-65 і ін.

Дослідним шляхом встановлено, що погіршення формування швів, викликане

зниженням вмісту SiO2 у флюсі, частково може бути компенсоване

підвищенням вмісту А12О3, яке подібно SiO2 здатне

додавати флюсу в'язкість, робити його шлак довгим. Тому у складі флюсів для

зварювання низьколегованих сталей зазвичай багато окису алюмінію, причому його

концентрація тим вище, чим менше міститься SiO2. Подібно до окису

алюмінію на в'язкість флюсу діють і інші комплексообразуючі окиси, наприклад

ZrO2. Введення у флюс значної кількості А12О3

замість SiO2 знижує його хімічну активність по відношенню до металу

зварювальної ванни, зменшує забрудненість металу шва неметалічними включеннями

і сприяє поліпшенню його механічних властивостей.

Низькокременеві флюси

сприяють підвищенню ударної в'язкості металу шва при низьких температурах

(нижче – 35° С). Якщо така вимога до металу шва не пред'являється, то можливе

використання висококременевих флюсів, що відрізняються вищими

зварювально-технологічними властивостями, ніж низькокременеві. В деяких

випадках для зварювання низьколегованих сталей можна застосовувати флюси,

призначені для зварювання середньолегованих сталей.

Першими вітчизняними

низькокременевими флюсами, розробленими для зварювання низьколегованих сталей,

були АН-10 і АН-22. Флюс АН-22 використовують в даний час при дуговому і

електрошлаковому зварюванні низьколегованих сталей підвищеної міцності. При

дуговому зварюванні флюс АН-22 у поєднанні з відповідними дротами забезпечує

отримання зварних швів з необхідними показниками механічних властивостей. Метал

шва мало забруднений неметалічними включеннями. Проте цей флюс має і недоліки:

недостатньо добре формування швів і порівняно низьку їх стійкість проти

утворення пір, що обумовлене пониженим вмістом в нім SiO2. В

результаті подальших розробок були створені флюси АН-42, АН-15, АН-15М, ФЦ-11 і

ін., що перевершують флюс АН-22 по зварювальних властивостях і разом з тим

забезпечують збільшені вимоги до механічних властивостей металу шва.

Флюс АН-42 призначений

для зварювання низьколегованих і середньолегованих сталей, в основному

суднобудівних. До цих пір він знаходить деяке застосування, чому сприяє

поєднання задовільних зварювально-технологічних властивостей флюсу з

прийнятними механічними властивостями металу шва.

Флюс АН-15,

розроблений для зварювання легованих сталей, в основному типу 30ХГСА,

забезпечує нижчий вміст фосфору в металі шва, чим флюси АН-42 і АН-22, а при

зварюванні дротом 18ХМА зрушує поріг холодноламкості металу нижче –70° С. Однак

при використанні флюсу АН-15 формування швів, особливо кілець на трубах,

погане. Шлакова кірка відділяється насилу, стійкість проти насичення шва воднем

низька. До того ж технологія виготовлення флюсу АН-15 складна. В даний час флюс

АН-15 в основному замінений флюсом АН-15М, який відрізняється нижчим вмістом

SiO2, підвищеним вмістом СаО і А12О3, а також

невеликою добавкою NaF. У зв'язку з цим флюс АН-15М менше окисляє вуглець і

легуючі елементи в металі зварювальної ванни, метал шва менше забруднюється

сульфідними і оксидними включеннями, при цьому забезпечується така ж стійкість

проти утворення тріщин, як при використанні флюсу АН-15. За якістю формування

швів, стабільності горіння дуги і віддільності шлакової кірки флюс АН-15М

перевершує флюс АН-15.

Флюс ФЦ-11 розроблений

для багатошаровому зварюванні низьколегованих безмарганцевих сталей. Він не

містить окисів марганцю, а тому практично не збагачує метал шва фосфором, що

міститься у великій кількості в марганцевій руді. Легування металу шва

марганцем здійснюється через дріт. Флюс не вимагає високотемпературної обробки

після мокрої грануляції, не схильний до вторинної гідратації при зберіганні на

повітрі і забезпечує легку віддільність шлакової кірки, що вельми важливе при

зварюванні з'єднань товстого металу з глибоким і вузьким обробленням кромок.

Застосовується у поєднанні з дротами зі спокійної сталі. Відсутність помітної

хімічної взаємодії шлаку з розплавленим металом і переходу кремнію і марганцю з

флюсу в метал шва дозволяє отримувати при багатошаровому зварюванні метал з

незначним вмістом неметалічних включень.

Добрі показники

ударної в'язкості металу шва при низьких температурах забезпечує пемзовидний

флюс АН-37П, розроблений для односторонньої зварювання сталей на ковзаючому

мідному повзунові. Він володіє також достатньо високими

зварювально-технологічними характеристиками.

Для зварювання

товстого металу у вузьке оброблення з паралельними кромками призначений флюс ФЦ-16,

розроблений на основі системи SiO2 – СаО – А12О3 –

СаF2. Таке оброблення при зварюванні під флюсом товстого металу

доцільніше, ніж несиметрична Х-образна. Вона дозволяє істотно підвищити

продуктивність праці, економити зварювальні матеріали і електроенергію.

Для здійснення

зварюванні у вузьке оброблення необхідний флюс, що задовольняє ряду спеціальних

вимог: легка віддільність шлакової кірки з гарячого металу і її мимовільне

розтріскування, формування швів з гладкою поверхнею, без підрізів на

вертикальних кромках. З метою зниження інтенсивності проходження

кременевідновного процесу до складу флюсу ФЦ-16 введений NaF при співвідношенні

SiO2: СаО = 2: 1, що забезпечує задовільні зварювально-технологічні

властивості флюсу і необхідні властивості металу шва.

Введення до складу

низькокременевих флюсів окисів заліза сприяє значному поліпшенню механічних

властивостей металу шва на низьколегованих високоміцних сталях і сталях

підвищеної міцності. Гальмується проходження кремене- і марганцевовідновлюючих

процесів, відбувається деяке окислення розкислювачів і легуючих елементів.

Продукти цих реакцій частково залишаються в металі шва у вигляді

мілкодисперсної фази, що складається з окисів заліза і окисів легуючих

елементів. Серед плавлених низькокременевих флюсів окиснюваного типу,

призначених для зварювання таких сталей, першим був розроблений флюс АН-17, що

виготовляється в невеликих кількостях плавкою в електропечі з водоохолоджуваним

металевим стаканом. Потім були розроблені флюси АН-17М і АН-43. Всі ці флюси

мають скловидну будову зерен. Унаслідок підвищеного вмісту окисів заліза вони

інтенсивно окислюють метал зварювальної ванни, причому чад легуючих елементів

вищий, ніж при зварюванні під низькокременевими слабоокиснюваними флюсами. У

зв'язку з цим для досягнення однакових міцних властивостей металу шва у

поєднанні з низькокременевими сильно окиснюваними флюсами необхідно

застосовувати зварювальні дроти з вищим вмістом легуючих елементів.

Флюси АН-17, АН-17М і

АН-43 дозволяють отримувати наплавлений метал з вельми низьким вмістом водню

(до 3 мл/100 г. металу). В порівнянні з флюсом АН-43 флюс АН-17М забезпечує

нижчі концентрації фосфору і кисню в металі шва, що зумовлює його переважне

застосування при зварюванні конструкцій з високоміцних сталей.

Окисли заліза містять

також флюс НФ-18М, призначений для зварювання низьколегованих сталей в

енергетичному машинобудуванні. Наявність в нім окислів заліза і титану

забезпечує деяке окислення металу зварювальної ванни, гальмує проходження

кременевідновлюваного процесу і істотно знижує вміст водню в металі шва. Для

зменшення окислення марганцю флюс містить окиси марганцю. Але їх введення у

флюс з марганцевою рудою навіть найвищої якості неминуче підвищує в нім зміст

фосфору і приводить до неприпустимого збагачення металу шва фосфором. З метою

зниження вмісту фосфору в швах окисли марганцю у флюс 11Ф-18М вводять з

синтетичним окисом марганцю. У поєднанні з відповідними легованими дротами флюс

НФ-18М при зварюванні корпусів атомних реакторів із сталі 15Х2НМФА забезпечує

оптимальний вміст в металі шва кремнію, марганцю, кисню, фосфору, а також

низький вміст водню (дифузійного близько 3 мл/100 г., залишкового – 0,0001%).

Принципово новим

шляхом гальмування кременевідновлюваного процесу є введення до складу флюсу

речовин, поверхнево-активних на міжфазній межі метал – шлак.

Сумісне введення у

флюс порівняно невеликих кількостей окисів цирконію і титану, особливо при

дотриманні певного співвідношення між їх концентраціями, забезпечує істотне зменшення

кількості окисних неметалічних включень в шві. При цьому ударна в'язкість швів

помітно зростає. Таким чином встановлена принципова можливість створення

плавлених флюсів, наприклад АН-47, з відносно високим вмістом кремнезему, що

володіють добрими зварювальними властивостями і що разом з тим забезпечують

високу холодостійкість металу шва. Флюс АН-47 призначений для зварювання

поворотних стиків труб великого діаметру з низьколегованих сталей підвищеної

міцності, а також конструкційних низьколегованих сталей звичайної і підвищеної

міцності. Флюс знайшов широке застосування при будівництві магістральних газо-

і нафтопроводів. Рекомендується для зварювання мостових і інших конструкцій

відповідального призначення.

На цьому ж принципі

розроблений склад флюсу АН-65, призначеного для зварювання газонафтопроводних

труб великого діаметру в заводських умовах. Він поступово витісняє з

трубозварювального виробництва широко вживаний для цієї мети флюс АН-60. Флюс

АН-65 дозволяє зварювати труби з тією ж швидкістю, що і АН-60, але при цьому

істотно понизити напругу дуги, зменшити ширину шва і витрату енергії на його

зварювання. Крім того, при зварюванні під флюсом АН-65 забезпечується вища

холодостійкість швів на трубах із сталей підвищеної міцності.

Інтенсивність

проходження кременевідновлюваного процесу знижується при зростанні концентрації

кремнію в зварювальному дроті. При достатньо високій його концентрації цей

процес взагалі може зупинитися. Такий вміст кремнію в дроті, при якому не

відбувається ні його вигорання, ні перехід в метал шва, називається нейтральною

точкою даного зварювального флюсу. Мінімальний вміст кисню в шві має місце

тоді, коли концентрація кремнію і марганцю в дроті близька до рівноважної для

флюсу. Тому при зварюванні низьколегованих сталей потрібно застосовувати

заспокоєні або ж леговані кремнієм зварювальні дроти з достатньо високим

вмістом марганцю.

В) Флюси для

зварювання середньолегованих сталей.

До

зварювально-технологічних властивостей флюсів для середньолегованих сталей

пред'являються такі ж вимоги, як і до флюсів для низьколегованих сталей. Проте

є ряд металургійних особливостей, що обумовлюють застосування при зварюванні

середньолегованих сталей спеціальних флюсів. Це перш за все вищий ступінь

легування металу, що викликає його підвищену чутливість до змісту неметалічних

включень і водню. Тому при зварюванні середньолегованих сталей небезпека

утворення тріщин вища, ніж при зварюванні низьколегованих, і важче забезпечити

рівноміцність металу шва з основним металом, оскільки унаслідок небезпеки

утворення тріщин кристалізацій вміст вуглецю в шві доводиться жорстко

обмежувати. Тому потрібно вводити в шов через зварювальний дріт додаткові

кількості легуючих елементів і знижувати їх окислення в процесі зварювання.

Низька окислювальна здатність флюсу необхідна і для забезпечення легкої

віддільності шлаку від швів, що містять ванадій, ніобій або хром. У наший

країні для зварювання і наплавлення середньолегованих сталей застосовують

низькокременеві і безкременеві плавлені флюси.

Один з перших

вітчизняних низькокременевих плавлених флюсів – флюс АН-20 в даний час застосовують

головним чином для наплавлення легованих сталей. Його виготовляють і

поставляють згідно ГОСТ 9087–81 у вигляді трьох марок (АН-20С, АН-20СМ і АН-20П),

що мають однаковий хімічний склад, але відрізняються розміром і будовою зерен.

Індекси в найменуванні марки флюсу мають наступні значення: С – скловидний, П –

пемзовидний, М – (дрібний) мілкий. Флюс АН-20 забезпечує цілком задовільне

формування шва і легку віддільність шлакової кірки від поверхні шва, як

холодного, так і нагрітого до температури 300–400° С. При вищих

температурах металу (600–850° С) шлак відділяється погано. Для наплавлення

чавунною і сталевою стрічкою розроблений флюс АН-28. Його високі стабілізуючі

властивості дозволяють надійно вести наплавлення не тільки вузькою, але і

широкою стрічкою.

Пемзовидний

низькокременевий флюс АН-70 призначений для наплавлення середньо- і

високолегованих сталей. Флюс АН-70 більш тугоплавкий і короткий в порівнянні з

флюсом АН-20, тому його можна застосовувати при наплавленні поверхні значно

більшої кривизни, чим при використанні флюсу АН-20. Основна перевага флюсу АН-70

– відмінна віддільність шлакової кірки з поверхні нагрітого до температури

700–800° С металу, обумовлена його низькою окислювальною здатністю і вельми

малим коефіцієнтом термічного розширення.

Флюс ОФ-10

застосовують для наплавлення перлітових сталей стрічкою з корозійно-стійкої

сталі, що містить значну кількість хрому. Він характеризується малою

окиснюваною здатністю по відношенню до металу зварювальної ванни і добре формує

наплавлений метал шириною до 100 мм. Флюс ОФ-10 застосовують тільки

пемзовидний з насипною масою не більше 0,8 г/см3. Він схильний до

поглинання вологи, у зв'язку з чим перед зварюванням його слід прожарювати при

температурі 950 + 30° С.

Хоча окиснювальна дія

низькокременевих флюсів, що особливо не містять окисів марганцю, на метал

зварювальної ванни невелика, все ж таки вона достатня, щоб повністю або в

значній мірі окислити і перевести в шлак такі елементи, як титан, алюміній,

цирконій і ін. Недолік цих флюсів – не завжди задовільна віддільність шлаку з

поверхні швів, що містять ванадій, ніобій і хром, внаслідок окислення поверхні

шва рідким шлаком.

Перераховані недоліки

низькокременевих флюсів викликали необхідність розробки і застосування

безкременевих безмарганцевих флюсів, що не містять SiO2 і МnО і

інших неміцних окисів, або ж таких, що містять їх тільки як забруднюючі

домішки. Безкременеві флюси складаються з таких міцних окислів, як А1203,

СаО і МnО, а також з фторидів лужних і лужноземельних металів. До безкременевих

відносяться флюси АН-30, ОФ-6, АВ-4 і ін. У поєднанні з відповідними легованими

дротами вони забезпечують отримання зварних з'єднань з високими механічними

властивостями, проте по зварювально-технологічних характеристиках помітно

поступаються низькокременевим флюсам.

Пемзовидний флюс ОФ-6

застосовують для зварювання і наплавлення середньо- і високолегованих сталей.

Він містить SiO2 тільки як неминучу домішку. Маючи в своєму складі

фторид кальцію і міцні оксиди, він мало впливає на хімічний склад металу шва.

Флюс ОФ-6 гранулюється мокрим способом, тому для можливо повнішого видалення

вологи обов'язкове його прожарення при високій температурі. Зважаючи на

підвищену гігроскопічність цей флюс вимагає прожарення перед застосуванням, як

і флюс ОФ-10. Спеціально для зварювання середньолегованих високоміцних

сталей розроблені флюси АВ-4 і АВ-5. У групі середньолегованих сталей

високоміцні (σв ≥ МПа) і надміцні (σв ≥1400

МПа) займають особливе місце, оскільки їх використання дозволяє істотно

понизити металоємність конструкцій. Для зварювання середньолегованих

високоміцних сталей бажано застосовувати флюси, що не окиснюють метал

зварювальної ванни. Вказаній вимозі найбільшою мірою відповідають флюси на

галоїдній основі. Проте вони володіють вельми низькими зварювально-технологічними

характеристиками. Спроба поліпшити ці показники введенням до складу флюсів

окремих оксидів (СаО, МgО, ТiO2) не дає позитивних результатів.

Сумісні ж добавки міцних оксидів і невеликої кількості SiO2 (в сумі

до 15%) помітно покращують властивості флюсу. Так були створені слабоокислюючі

флюси АВ-4 і АВ-5. До їх недоліків слід віднести підвищену схильність до

гідратації, що вимагає їх прожарення перед застосуванням (600–700° С). Флюс АВ-5

володіє кращими в порівнянні з флюсом АВ-4 зварювально-технологічними

властивостями. При зварюванні середньолегованих сталей крім правильного вибору

зварювальних матеріалів (флюсу і дроту) необхідно ретельно готувати ці

матеріали до зварювання, щоб уникнути підвищеного вмісту водню в шві. Якщо

вміст водню перевищує 3 мл/100 г. металу, то шви на високоміцних сталях

мають незадовільні механічні властивості незалежно від вмісту в них

неметалічних включень і характеру структури. Підготовка полягає в ретельному

прожаренні флюсу при температурі, що рекомендується, очищенню дроту і

зварюваних кромок від іржі, масла та інших забруднень.

Г) Флюси для

зварювання високолегованих сталей

Першими вітчизняними

флюсами, призначеними для зварювання високолегованих сталей, були АН-26, ФЦЛ-1

і ФЦЛ-2. Найбільш вдалий з них – флюс АН-26, який і в даний час широко

застосовують для механізованого зварювання високолегованих корозійно-стійких і

жароміцних сталей. Флюс згідно ГОСТ 9087–81 випускають трьох марок однакового

хімічного складу з різною будовою зерен (АН-26С – скловидний, АН-26П –

пемзовидний, АН-260П – суміш зерен скловидної і пемзовидної будови).

Для автоматичного

зварювання високолегованих чистоаустенітних сталей типу 0Х23Н28М3Д3Т

розроблений і застосовується сильноокиснюючий низькокременевий флюс АН-18. У

поєднанні з ним застосовують дріт ідентичного з основним металом хімічного

складу. Підвищена окиснювальна здатність флюсу АН-18, викликана наявністю в

його складі значної кількості оксидів заліза, істотно підвищує стійкість швів

проти утворення гарячих тріщин і попереджає можливість проходження

кременевідновлюваного процесу. Висока стійкість проти утворення гарячих тріщин

дозволяє вести зварювання при збільшеній погонній енергії.

Для зварювання

азотовмісних корозійностійких сталей розроблений флюс АН-45, що забезпечує

підвищену ударну в'язкість металу шва при низьких температурах. Це досягається

в результаті зниження в шві вмісту кремнію і сірки, мінімального вигорання

легуючих елементів, а також деякого зниження загального вмісту газів і окисних

неметалічних включень. Флюс АН-45 можна також застосовувати для зварювання

високолегованих хромонікелевих сталей типу 18–8 і ін.

Для наплавлення і

зварювання високолегованих аустенітних сталей застосовують також флюси ОФ-10 і

ОФ-6. Вони забезпечують цілком задовільне формування швів і достатньо високу їх

якість. Кращими технологічними властивостями і меншою схильністю до гідратації

володіє флюс ФЦ-17. Він містить до 30% SiO2 і спеціальні добавки

солей, що істотно знижують інтенсивність окислення феритообразуючих елементів –

хрому і ніобію.

Плавлені безкисневі

флюси серії ІМЕТФ розроблені для зварювання хромонікелевих сплавів і

аустенітних сталей, легованих алюмінієм, титаном, вольфрамом, молібденом і

іншими елементами. До їх достоїнств відносяться модифіковані структури металу

шва, підвищення його стійкості проти утворення гарячих тріщин, високий перехід

легуючих елементів з дроту і основного металу, високі механічні властивості

зварного з’єднання. Ці флюси розроблені на основі системи СаF2–BaCl2.

Крім того, в них міститься NaF. Оптимальні зварювальні властивості флюсів

забезпечуються при 15% BaCl2. Найбільш висока стійкість швів проти

утворення гарячих тріщин спостерігається при 5% NaF (флюс ІМЕТ-33).

Д) Керамічні флюси

На відміну від

плавлених флюсів, керамічні флюси (у деяких країнах їх називають

агломерованими) при виготовленні не розплавляють. Вони є механічною сумішшю

порошкоподібних компонентів, зцементованою єднальною речовиною, і виготовлену у

вигляді гранул відповідного розміру. В якості єднальної речовини зазвичай

застосовують водний розчин силікату натрію – так зване рідке скло.

Оскільки суміш

порошкоподібних матеріалів (суха шихта флюсу) перед гранулюванням ретельно

перемішується, то кожне зерно флюсу, що складається з міцно сполучених дрібних

частинок початкових матеріалів, містить всі компоненти в рецептурному

співвідношенні. Зерна-гранули флюсу мають однаковий хімічний склад і щільність.

Завдяки цьому попереджається можливість розділення керамічного флюсу на його

складові частини при транспортуванні і використанні.

Відсутність плавлення

при виготовленні керамічних флюсів дозволяє вводити в їх склад, окрім звичайних

рудомінеральних шлакоутворюючих компонентів, що використовуються в плавлених

флюсах, також феросплави, метали, карбонати, вуглецеві речовини, вищі оксиди

елементів і інші матеріали незалежно від їх взаємної розчинності. Ці матеріали

зберігаються в натуральному стані до моменту їх використання в процесі

зварювання. Це дозволяє за допомогою керамічного флюсу проводити додаткову

металургійну обробку наплавленого металу, ефективніше впливати на склад і структуру

металу шва.

Разом з тим керамічні

флюси володіють деякими недоліками в порівнянні з плавленими флюсами. Вони

більш гігроскопічні. Гранули керамічних флюсів зазвичай менш міцні і більш

схильні до подрібнення, чим гранули плавлених флюсів. Хімічний склад

наплавленого металу при зварюванні під керамічними флюсами, що містять значні

кількості легуючих компонентів, більше залежить від режиму зварювання, чим при

використанні плавлених флюсів. Вказані недоліки керамічних флюсів можуть бути

усунені шляхом удосконалення технології їх виготовлення і дотримання параметрів

режиму зварювання, що рекомендуються.

Керамічні флюси, що

відкривають широкі можливості металургійної дії на метал шва, не дивлячись на

вказані недоліки, у ряді випадків незамінні, наприклад, при необхідності

отримання особливо високої якості зварних швів відносно ударної в'язкості при

низьких температурах, стійкості швів проти утворення пір і тріщин, легкої

віддільності шлакової кірки і деяких інших спеціальних вимог, що пред'являються

до зварних з'єднань.

2. Охорона праці

Санітарно-гігієнічні

умови і обов'язкові заходи щодо техніки безпеки регламентуються «Системою

стандартів безпеки праці», «Будівельними нормами і правилами» (СНіП), правилами

техніки безпеки і виробничої санітарії при виконанні окремих видів робіт,

правилами пристроїв і безпечної експлуатації окремих видів устаткування,

єдиними вимогами безпеки до конструкцій устаткування, різними інструкціями,

вказівками і іншими документами.

Всі особи, що

поступають на роботу, пов'язану із зварюванням, повинні проходити попередні і

періодичні медичні огляди.

Основними професійними

захворюваннями зварювачів є пневмоконіоз і інтоксикація марганцем, характер

розвитку яких і тяжкість течії залежать від концентрації і змісту аерозолю в

зоні дихання зварника.

Міністерством охорони здоров'я встановлені норми допустимих

концентрацій (ДК) шкідливих речовин в повітрі робочої зони і кількість повітря,

необхідна для розчинення шкідливих аерозолів до ДК, межі швидкості руху повітря

у джерел виділення шкідливих речовин.

Відповідно до характеру виконуваної роботи зварювачам видається