Контрольная работа: Сельскохозяйственные и мелиоративные машины

Министерство сельского хозяйства российской Федерации

Кемеровский государственный сельскохозяйственный институт

Контрольная работа

На тему:

"Сельскохозяйственные и

мелиоративные машины"

Кемерово 2009 год

1.

Устройство и регулировка молотильного аппарата СК-5 (Дон-1500)

Комбайн зерноуборочный

«ДОН-1500» – колесный, самоходный, однобарабанный, предназначен для уборки

зерновых колосовых культур прямым и раздельным комбайнированием на равнинных

полях с уклоном не более 8 град. С дополнительными приспособлениями может

использоваться до уборки зернобобовых, крупяных, мелкосеменных культур.

Является базовой моделью семейства самоходных однобарабанных комбайнов марки «Дон».

Молотилка:

ширина, мм 1500, диаметр барабана, мм 800, длина, мм 1485. Молотильное

устройство включает в себя бильный молотильный барабан, подбарабанье с

увеличенной площадью сепарации, механизм регулировки подбарабанья и вариатор с

автоматическим устройством натяжения приводного ремня в зависимости от

создаваемой нагрузки. Молотильный барабан имеет десять бичей правого и левого

направления рифов. Подбарабанье односекционное обратимое, сварной конструкции,

с углом охвата 130 град.

Имеется

возможность глубокого (до 100 мм) опускания деки барабана с механизмом

мгновенного сброса, предупреждающего забивание и облегчающего очистку барабана.

Отбойный

битер (диаметр 400, частота вращения 13,23 с-1) шестилопастный, угол наклона

лопасти 45 град. Привод осуществляется клиновыми ремнями от коленчатого вала

двигателя с левой стороны комбайна. На комбайне имеется автономное

домолачивающее устройство (диаметр барабана 330 мм, частота вращения 220 с-1).

Пропускная

способность молотилки (при отношении массы зерна и соломы 1:1.5) кг/с 8.

Рабочие

органы агрегата регулируют в загоне в зависимости от характеристики валков (толщины,

высоты расположения над поверхностью почвы и т.д.). Агрегат в загоне ведут так,

чтобы валок хлебной массы поступал на середину подборщика. При подборе валков,

уложенных на низкой и средней стерне, башмаки жатки устанавливают на

необходимую высоту. Валок должен подбираться без потерь, а пальцы подборщика не

касаться почвы.

Частоту

вращения вала подборщика устанавливают вариатором. При подборе валок не должен

сгруживаться или разрываться. Разрыв и забрасывание его на шнек жатки

свидетельствуют о чрезмерно высоких оборотах, сгруживание – о недостаточных.

Регулировка

молотильного аппарата. 10. Ее начинают с установки средней частоты вращения

барабана, рекомендуемой для обмолачиваемой культуры и ее состояния. Для

комбайна СК-5 «Нива» это следующие пределы частоты вращения молотильного

барабана; для пшеницы и овса – 1000…1200 мин-1, ржи и ячменя – 900… 1000 мин-1.

При обмолоте пшеницы зазоры на входе должны быть равны 20… 21 мм, на

первой планке основной деки – 16… 17 мм, на выходе – 4… 5 мм. При

обмолоте ячменя указанные зазоры увеличивают на 2 мм.

Примерные

регулировки комбайнов CK-6-II «Колос» такие: при уборке пшеницы частота

вращения молотильного барабана равна 800… 1000 мин-1 у первого и 1000…

1200 мин» 1 у второго, а зазоры между бичами барабана и планками

подбарабанья на входе и выходе у первого молотильного аппарата 20 и 8 мм,

у второго – 20 и 4 и в середине 16 мм. На уборке ржи и ячменя частоту

вращения молотильного барабана устанавливают 750…900 мин-1 у первого и 800…

1000 мин-1 – у второго; зазоры – соответственно 20 и 8 мм, 22 и 6 и в

середине 18 мм.

Следует

помнить, что при слишком больших зазорах увеличиваются потери из-за недомолота,

а при малых происходит механическое повреждение зерна и перебивание соломы.

Поэтому установленные вначале несколько завышенные молотильные зазоры

постепенно уменьшают до тех пор, пока не будет достигнут хороший вымолот зерна.

Регулировать

молотильные зазоры нужно по одному и тому же бичу и с обеих сторон молотилки,

для чего этот бич накренивают с торца и в дальнейшем по нему контролируют.

Проверяют ступенчатым или универсальным щупом, а частоту вращения молотильного

аппарата – по тахометру, шаблоном.

После

каждого изменения регулировки молотильного аппарата проверяют качество обмолота

прощупыванием 50 колосьев в соломе и полове, взятых в разных местах копны.

Обмолот можно считать удовлетворительным, если в проверенных колосьях найдется

не более двух-трех зерен.

При уборке

влажных или сильно засоренных хлебов зазоры уменьшают. Если при уборке

влажного, засоренного и трудно обмолачиваемого хлеба регулировкой молотильных

зазоров не удается добиться удовлетворительного обмолота, то увеличивают

частоту вращения барабана. Получив за счет этого хороший обмолот, но несколько

повышенное дробление зерна, увеличивают молотильные зазоры.

Причиной

повышенного дробления и плющения зерна может быть деформация кожухов

элеваторов, спиралей шнеков, а также износ скребков. Косвенной причиной

значительных механических повреждений часто является неправильная регулировка

очистки, когда часть зерна циркулирует в молотилке (очистка – колосовой шнек – соломотряс

или барабан – очистка).

Регулировка

очистки. Степень очистки зернового вороха после соломотряса изменяют воздушным

потоком и величиной открытия жалюзи решет.

Если при

нормальной работе вентилятора и отсутствии потерь зерно в бункере сорное, а

сход в колосовой шнек небольшой, то уменьшают раствор жалюзи обоих решет до

получения требуемой чистоты. При появлении потерь свободным и не вымолоченным

зерном увеличивают угол наклона удлинителя и открывают его жалюзи. При этом

ворох, движущийся по решету, не должен скапливаться толстым слоем у основания

удлинителя.

Если в колосовой шпек поступает большое количество легких соломистых примесей,

то поднимают отражательный щиток.

При большом

сходе зерна в шнек и хорошей чистоте его в бункере поднимают задний конец

нижнего решета.

Периодически

осматривают и очищают поверхность стрясной доски и решет от налипших сорняков и

остей, подтягивают подвески грохота и следят за исправностью механизма

регулировки жалюзи решет и удлинителя грохота.

Учитывая,

что влажность хлебной массы в течение дня изменяется, необходима ежедневная

двукратная переналадка комбайна: в 12… 13 ч – на уборку сухой и 17… 18 ч

– на уборку влажной хлебной массы.

На комбайне

СК-5 «Нива» зазоры молотильного устройства в диапазоне, необходимом при работе

на определенной культуре, регулируют из кабины комбайнера рычагом 6. Заводской

регулировкой устанавливают зазоры: на входе – 18 мм, между передней

планкой 3 основной деки 2 и бичами барабана – 14 мм, на выходе – 2 мм

при положении рычага 6 на первом зубе сектора 7. Если указанные зазоры по

какой-либо причине были нарушены, то восстанавливают их так: устанавливают

рычаг 6 на первом зубе сектора 7 и в зависимости от направления перемещения

деки (на уменьшение или увеличение зазоров) отпускают нижние или верхние гайки

регулировочных тяг 1, 4 и цапф 5. Подкручиванием не отпущенных гаек

восстанавливают указанные выше зазоры.

После

регулировки надежно затягивают все гайки, отпускают винт 9 и перемещением шкалы

8 совмещают цифры 18, 14 и 2 со стрелкой рычага 6. На комбайне СК-5 «Нива»

зазоры молотильного устройства в диапазоне, необходимом при работе на

определенной культуре, регулируют из кабины комбайнера рычагом 6. Заводской

регулировкой устанавливают зазоры: на входе – 18 мм, между передней

планкой 3 основной деки 2 и бичами барабана – 14 мм, на выходе – 2 мм

при положении рычага 6 на первом зубе сектора 7. Если указанные зазоры по

какой-либо причине были нарушены, то восстанавливают их так: устанавливают

рычаг 6 на первом зубе сектора 7 и в зависимости от направления перемещения

деки (на уменьшение или увеличение зазоров) отпускают нижние или верхние гайки

регулировочных тяг 1, 4 и цапф 5. Подкручиванием не отпущенных гаек

восстанавливают указанные выше зазоры.

После

регулировки надежно затягивают все гайки, отпускают винт 9 и перемещением шкалы

8 совмещают цифры 18, 14 и 2 со стрелкой рычага 6.

Во избежание аварии барабан прокручивают вручную, чтобы убедиться в отсутствии

задевания бичей за планки деки. Диапазон регулирования деки рычагом 6 на входе

до 48 мм, у передней планки основной деки до 46 мм, на выходе до 40 мм.

Перемещению рычага 6 на один зуб сектора 7 соответствует изменение зазора на 1 мм.

На комбайне

СК-6-II «Колос» подбарабанья в исходное (начальное) положение устанавливают

так: рычаг регулировки 8 фиксируют на первом вырезе сектора 7 (заднее крайнее

положение рычага) и изменением длины тяг 5 и б устанавливают при помощи щупа

зазоры на входе 14 мм, на выходе 2 мм. При установке зазоров на

втором подбарабанье рычаг 1 фиксируют на секторе 2 в крайнем переднем положении

и изменением длины тяг 4 болтами 3 при помощи того же щупа устанавливают зазоры

между бичами барабана и планками подбарабанья на входе надставки 18 мм, у

первой планки основного подбарабанья – 14 мм, на выходе – 2 мм.

При

регулировках необходимо следить за тем, чтобы зазоры между бичами и планками

деки были одинаковыми по обеим сторонам молотилки.

Во время работы комбайна зазоры регулируют перемещением рычагов 1 и 8 на

соответствующие деления секторов 2 и 7. В случае забивания барабанов рычаг 8

первого подбарабанья опускают в крайнее нижнее положение, а рычаг 1 второго

подбарабанья подают на себя, выводят из зацепления с сектором 2 и опускают до

предела вниз. На комбайне СКД-5 «Сибиряк» подбарабанья в исходное положение

устанавливают так: открывают смотровые люки на панелях молотилки и отсоединяют

регулируемую тягу 4 от рычага 3.

Рычаги 6

эксцентриков, расположенные с правой стороны молотилки, поставить для переднего

подбарабанья вертикально вниз, для заднего – вертикально вверх. Рычаг 2

переднего подбарабанья ставят на пятое отверстие сектора /, считая сверху, а

рычаг 2 заднего подбарабанья – на пятое отверстие, считая снизу. Освобождают

болты 7 и, вращая гайки регулировочных винтов 5, устанавливают подбарабанья с

такими зазорами: у переднего барабана 20–1 мм на входе и 7=± мм на выходе;

у заднего барабана 18±1 мм на входе и 6± 1 на выходе. Проверяют,

вертикально ли расположены рычаги эксцентриков с правой стороны молотилки. Присоединяют

тягу 4 к рычагу 3, предварительно отрегулировав ее длину и, затягивают болты 7.

Зазор на входе у подбарабанья заднего барабана замеряют по четвертой планке: он

на 1 мм меньше, чем при замере на первой планке.

Чтобы

проверить, не задевают ли бичи о планки подбарабаний, нужно по окончании

регулировки провернуть молотилку вручную. Применение

на комбайнах молотильного аппарата с зубовыми барабанами позволяет эффективно

осуществлять уборку зерновых культур для плющения в стадии восковой спелости с

минимальными потерями зерна и расходом топлива.

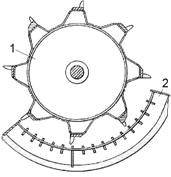

Рис. 1. Схема молотильного аппарата с зубовыми бичами: 1 – барабан; 2 –

подбарабанье

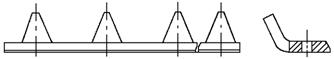

Рис. 2.

Плоскозубовый бич

2. Принцип очистки

и сортирования зерна

Очистка,

основанная на специфических свойствах зерна. На принципе различного отношения

семян к посторонним предметам основана очистка магнитными машинами клевера от

повилики и других сорных семян. Смоченный водою тонкий железный порошок (опилки

железные) примешивается в небольшом количестве к очищаемым семенам. Вода жадно

впитывается повиликой и другими сорными семенами, и на их поверхности выступает

клейкая жидкость, свойственная семенам паразитирующих растений, благодаря которой

железный порошок прилипает к сорным семенам, к клеверу же, не выделяющему

подобной жидкости, порошок не пристает.

Схема работы

магнитной машины системы Гирш, где из ковша очищаемые семена по скатной доске

поступают на секционный кожух-барабан а, вращающийся вокруг неподвижного

магнитного поля; на барабане из клевера выделяются сорные семена, покрытые

железным порошком, вследствие действия магнита на железные частицы. Непокрытые

железным порошком здоровые семена клевера падают прочь (т. к. не

подвергаются действию магнита поверх барабанного кожуха. Сорные семена после

размыкания магнитного поля (при помощи специального механизма для

размагничивания в) отпадают от поверхностей барабанов и удаляются из-под

машины. Производительность машины 250 – 300 кг/ч. На этом же принципе основано

устройство зерноочистительной машины, где железный порошок действует в сухом

виде и пристает только к сорным семенам, имеющим шероховатую поверхность

(повилика); сорные семена с гладкой поверхностью (например, подорожник из клевера)

не могут быть выделены.

Очистка

химическая (протравливание). Протравливание производится ядовитыми веществами в

растворенном или сухом порошкообразном виде; для этой же цели применяется и

горячая вода.

Мокрый способ

протравливания основан на дезинфицирующем действии химических веществ

(формалин, мышьяковистые соединения, медный купорос) на споры грибных паразитов

(головня). Зерно, предназначенное для посева, погружается в 0,5%-ный раствор

CuSO4, или в 1%-ный раствор формалина, или в другой дезинфицирующий раствор и

тщательно смешивается с жидкостью. По выемке из раствора зерно отлеживается и

подсушивается перед посевом. Протравливание производится или в обыкновенных

бочках, чанах или в особо сконструированных машинах, главная работающая часть

которых – шнек передвигает зерно и смешивает его с дезинфицирующим раствором.

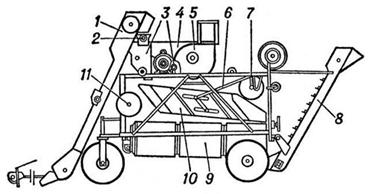

Рис. 3.

Зерноочистительная машина ОС-4,5А: 1 – загрузочный

транспортёр; 2 – питающий валик; 3 – приёмная камера; 4 – воздуховод; 5 – вентилятор;

6 – шатун; 7 – приводной вал; 8 – отгрузочный транспортёр; 9 – триер; 10 – решётный

стан; 11 – эксцентриковый вал

3. Назначение, устройство, принцип работы и регулировка

картофелекопателя

Комбайн применяют при уборке картофеля с междурядьями 70 см

на легких и средних почвах с отделением клубней картофеля от почвы и ботвы,

сбора клубней в бункер и выгрузки их в рядом идущий транспорт. Агрегатируется

комбайн с тракторами МТЗ-80/82, МТЗ-102, Т-70СМ, ДТ-75Н. При агрегатировании

комбайна с тракторами МТЗ-80/82, МТЗ-102 их переднюю часть оснащают

дополнительными грузами массой 200 кг. Работа комбайна КПК-3 с тракторами Т-70СМ

и ДТ-75Н разрешается в том случае, когда на эти трактора установлены узкие

гусеницы и поставлены ходоуменьшители. Оборудование тракторов узкими гусеницами

исключает повреждение клубней картофеля.

Рабочие органы комбайна получают движение от ВОМ трактора через

карданный вал.

Телескопический карданный вал к ВОМ трактора сделан так, что его

можно использовать для работы с колесными и гусеничными тракторами.

Комбайн состоит из основной рамы, на которой смонтированы:

подкапывающая секция, второй элеватор 6 (рис. 1), горка пальчиковая 2 со

шнеком задним 1, транспортеры: редкопрутковый 5, ковшовый подъемный 16,

сопроводительный, загрузки бункера 15, бункер 14, гидросистема, площадка

комбайнера, механизмы регулирования, привод, щитовая система.

Рабочий процесс комбайна протекает следующим образом. Пласт выкопанный

лемехом и подрезанный дисками с трех рядков, частично разрушается и при помощи

продольного шнека продвигается по элеватору. На нем, при совместном воздействии

на пласт полотна со шнеком идет интенсивное отделение примесей. Комкодавитель,

подключаемый к работе на почвах содержащих комки, разрушает их. Редкопрутковое

полотно ботвоудалителя сбрасывает крупные примеси на поле, а мелкие примеси и

клубни картофеля поступают на полотно второго элеватора. На этом полотне

происходит дальнейшая сепарация, а на пальчатом полотне горки при совместном

воздействии на массу еще отбойного валика и шнека продолжается освобождение

клубней картофеля от примесей. Клубни катятся в транспортер или при воздействии

шнека поступают на боковую горку. С нее примеси падают на поле, а клубни

направляются в ковшовый транспортер. На сопроводительном транспортере ботва

отделяется от клубней ботвоприжимным роликом. Затем клубни картофеля

транспортером загрузки подаются в бункер. При его заполнении клубни выгружаются

в транспортное средство. Основная рама сварная трубчатая. Средней частью она

опирается на ходовые колеса 3 (рис. 1), а передней – на винтовую опору.

Подкатывающая секция представляет собой подвижную раму, задняя

часть которой присоединена к основной раме при помощи шарового шарнира. Такое

соединение обеспечивает поперечные наклоны подвижной рамы и вертикальные

перемещения ее передней части. Эти перемещения зависят от рельефа грядок и

глубины выкапывания клубней. Передняя часть подвижной рамы, имеет опору,

установленную в вертикальном пазу основной рамы, что исключает поперечное

перемещение подвижной рамы от продольной оси комбайна. Средняя часть рамы

оснащена гидроцилиндром, осуществляющим подъем подвижной рамы в транспортное

положение.

Подвижная рама сварная трубчатая. На ней смонтированы три

грядкообжимных катка, за ними установлены три копача. Каждый копач представляет

собой два установленных с развалом диска. Ниже копачей находится лемех,

поддерживающий выкопанную массу, а сверху размещен продольный шнек,

доставляющий выкопанную массу на основной элеватор копающей части комбайна.

Основной элеватор включает правый и левый прутковые полотна. Над полотнами

размещены шнеки, которые ворошат поступающую массу и пододвигают ее к

комкодавителю.

За

подкапывающей секцией размещены второй прутковый элеватор и основная горка с

задним шнеком. Слева от основной горки расположена дополнительная горка раската

клубней. Этот элеватор продолжает удаление мелких примесей и осуществляет

подачу массы на заднюю горку. Элеватор включает: полотно, ведущий вал,

натяжные, направляющие и поддерживающие ролики, щитки.

Полотно состоит из прутков, прикрепленных к трем прорезиненным

ремням. Расстояние между прутками 43 мм. Ведущий вал оснащен

предохранительной муфтой.

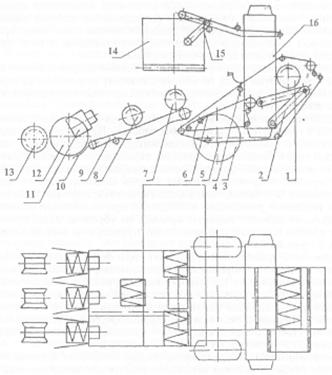

Рис. 4. Схема картофелеуборочного комбайна КПК-3: 1 – шнек задний; 2 – горка; 3 – ходовые колеса; 4 – экран

ботвоудалителя; 5 – редкопрутковый транспортер ботвоудалителя; 6 – элеватор

второй; 7 – шнеки боковые; 8 – шнек центральный; 9 – основной элеватор; 10 – лемех;

11 – шнек продольный; 12 – диски выкапывающие; 13 – катки опорные; 14 – бункер-накопитель;

15 – загрузной транспортер; 16 – ковшовый транспортер

Горка имеет пальчиковую поверхность, разделена на основную и

дополнительную. Расположена горка за вторым элеватором. Своим передним концом

рамка горки сочленена с основной рамой комбайна при помощи механизма

регулирования наклона горки. Механизм регулирования представляет собой винтовую

пару, гайка которой прикреплена к основной раме комбайна, а винт при помощи

поворотного вала сочленен с тягами.

Дополнительная горка расположена с левой стороны основной горки и

аналогична с.ней по конструктивному устройству. Дополнительная горка снабжена

механизмом для ступенчатого регулирования угла наклона ее.

Ботвоудаляющее устройство состоит из редкопруткового транспортера

и горки с пальчиковой поверхностью. Привод полотна редкопруткового транспортера

фрикционный. Этот транспортер представляет собой бесконечное полотно,

включающее прорезиненные ремни, соединенные редко расставленными прутками.

Полотно смонтировано так, что охватывает второй элеватор, горку с задним шнеком

и нижнюю ветвь ковшевого транспортера. Полотно имеет натяжные ролики для натягивания

при ослаблении ремней. Это полотно выносит крупные примеси на убранное поле,

просеивает клубни и мелкие примеси между прутками на второй элеватор и подачи

их на горку.

Ковшовый транспортер принимает картофель от горки и передает его

на полотно сопроводительного транспортера. Состоит ковшовый транспортер из двух

прорезиненных ремней, соединенных прутками. К пруткам прикреплены эластичные

ковши. Полотно этого транспортера оснащено натяжными роликами, его привод

фрикционный. Нижняя часть ковшового транспортера расположена под нижними

концами горки, а верхняя – выше загрузочного и сопроводительного транспортеров.

Сопроводительный транспортер подает клубни на транспортер загрузки

бункера, работая совместно с ботвозатягивающим валиком удаляет растительные остатки.

Сопроводительный и ковшовый транспортеры снабжены одним ведущим валом.

Полотно сопроводительного транспортера представляет собой

обрезиненные прутки смонтированные на двух ремнях.

Транспортер загрузки бункера – это полотно, включающее два

прорезиненных ремня, соединенные прутками и пальчиковыми гребенками.

Транспортер загружает бункер накопитель клубнями. Рамка транспортера имеет две

шарнирно сочлененные части. Загрузочная часть рамки размещена над бункером и

сделана поворотной при помощи гидроцилиндра.

Бункер-накопитель служит для скапливания картофеля и загрузки его

в рядом идущий транспорт. Конструктивное устройство бункера позволяет

производить выгрузку клубней картофеля как в процессе движения, так и при

остановке комбайна. Подвижное дно бункера делает возможным выгружать клубни

картофеля от работающего комбайна сразу в рядом идущее транспортное средство,

исключая накапливание его в бункере.

Бункер представляет собой раму, несущую бесконечное планчатое

полотно, которое состоит из двух частей: основной и выгрузной. Основная часть

выполнена неподвижной, а выгрузная соединена с ней шарнирно и присоединена к

основной раме при помощи двух цилиндров. Планчатое полотно состоит из двух

цепей, сочлененных планками. Надеты эти цепи на звездочки ведущего вала,

которые при помощи приводных цепей соединены с планетарным редуктором. Этот

редуктор оснащен механизмом включения и выключения, представляющего собой рычаг

и тормозную ленту. Боковые и левая торцевая части транспортера – это стенки,

составляющие емкость, а правая торцевая часть бункера оснащена скатным лотком.

Регулирование глубины подкапывания осуществляют изменением

расстояния между опорными катками и лемехами. Выполняют регулировку при помощи

винтовых пар двух стоек. Вращение ручек винтовых пар производят одновременно

или попеременно, но в несколько приемов. Это понижает усилие воздействия.

Регулируют глубину хода лемехов и дисков в борозде в зависимости

от глубины залегания нижних клубней картофеля в гнезде куста. При регулировании

следует учитывать, что избыточная глубина хода лемехов и дисков увеличивает

массу забранной земли, повышает тяговое сопротивление и снижает качество его

работы.

Интенсивность отделения примесей на основном элеваторе регулируют

винтовыми парами, изменяя зазор между лопастями шнеков и прутками элеваторов.

Максимальную интенсивность отделения примесей получают при зазоре между

лопастями шнека и полотном элеватора около 40 мм. При работе на

легкосыпучих почвах передний шнек поднимают выше, что отключает его от работы.

Задний шнек устанавливают так, чтобы зазор между полотном и лопастями шнека был

максимальным, но не допускал потери клубней картофеля. При работе на тяжелых

почвах шнеки устанавливают на максимальную интенсивность отделения примесей.

Регулирование работы основной и дополнительной горки состоит в

изменении наклона пальчиковой поверхности горок. При максимальном угле наклона

поверхности происходит скатывание клубней картофеля в ковшовый транспортер, а

растительные остатки сбрасываются под задним шнеком. В этом случае практически

отключается от работы задний шнек и горка дополнительная, что снижает

повреждение клубней картофеля. Такое регулирование применяют при работе на

легких почвах. На более тяжелых почвах устанавливают минимальный угол наклона

горки, что обусловливает подачу массы под действием заднего шнека. При этом

ускоряется процесс отделения примесей за счет взаимодействия этого шнека и

горки раската.

Угол наклона горки дополнительной регулируют аналогично.

Установкой рационального угла наклона этой горки добиваются максимального

отделения клубней картофеля от примесей.

Спадающие ленты подтягивают с той стороны, где они спадают. Силу

прижатия клапанов горки регулируют изменением натяжения пружин, переставляя

тяги по отверстию.

Несмотря на то, что отделение ботвы улучшается, уменьшать усилие

пружин не рекомендуется, так как увеличиваются потери клубней.

Между торцами клапанов и пальчиковой поверхностью изменение

зазоров производят упорными болтами кронштейна клапанной секции. Рекомендуют

этот зазор доводить до 10–15 мм.

Расположение заднего шнека регулируют с учетом наклона горки. Если

угол наклона горки минимальный, то зазор между лопастями шнека и пальчиками

горки делают около 40 мм, а между пальчиками горки и отбойным валиком 20 мм.

Для обеспечения наибольшей сепарации и устранения потерь клубней картофеля,

оптимальный зазор устанавливают в зависимости от почвенно-климатических

условий. Через цепные передачи вращением рукоятки механизма подъема шнека

изменяют положение шнека, а клубнеотбойного валика винтами в кронштейнах шнека.

Регулировка транспортера загрузки бункера предусматривает

оптимальную установку высоты падения клубней картофеля с транспортера на дно

бункера. В начальный момент загрузки бункера выгрузной конец транспортера

устанавливают гидроцилиндром в нижнее положение. В зависимости от наполнения

бункера клубнями картофеля этот конец транспортера постепенно поднимается. При

достижении концом транспортера верхнего положения, масса клубней в бункере

продвигается и цикл повторяется. Регулировку комкодавителя проводят с учетом

возможности повреждения клубней картофеля.

На лекгосыпучих почвах и почвах не содержащих комки комкодавитель

выводят из работы. Отключение комкодавителя производят рукояткой механизма на

площадке комбайнера. На почвах, содержащих комки, подключают комкодавитель с

рабочим давлением в баллоне 9800–14700 Па. Величину давления в баллоне

устанавливают в зависимости от влажности комков почвы.

Натяжение цепей регулируют перестановкой натяжных звездочек по

кронштейну или натягиванием пружин. У нормально натянутой цепи отклонение под

давлением усилия в 150 Н, приложенного посередине цепи, должно быть 10–15 мм.

Подготовка к работе заключается в следующем. Устанавливают и

закрепляют телескопический вал привода комбайна и систему звуковой сигнализации

для двухсторонней связи комбайнера с трактористом. Ставят кнопочный выключатель

на панель, соединяют провод сигнализации с вилкой и прикрепляют провод к раме.

Монтируют задние фонари и световозвращатели передние, на тент проблесковый

ставят маяк оранжевого цвета, подсоединяют проводку. Поднимают на требуемую

высоту тент и закрепляют его. Проверяют натяжение: цепных контуров, цепей

полотна бункера, полотен горок, второго элеватора, редкопруткового транспортера

ботвоудалителя, наличие смазки в редукторах, действие гидросистемы, давление в

шинах, защитные устройства.

Переводят в рабочее положение: подкапывающую секцию, основную раму

комбайна (тяги навески и основные брусья рамы оставляют в горизонтальном

положении).

При агрегатировании комбайна с тракторами МТЗ-80/82; МТЗ-102 их

оснащают: вертикальными тягами длиной 570 мм; скобой прицепного

устройства. Присоединяют прицеп комбайна к серьге прицепного устройства

трактора, закрепляют шкворнем и зашплинтовывают. Электропроводку комбайна

соединяют со штепсельным разъемом трактора. Подключают рукава высокого давления

комбайна к выводам нагнетательной и силовой магистрали трактора. Гибкий шланг

тормозной системы комбайна сочленяют с питающей магистралью трактора.

Подготавливая трактор ДТ-75Н к агрегатированию с комбайном

осуществляют следующие мероприятия. Оснащают трактор узкими гусеницами 240 мм.

С трактора снимают механизм навески раздельноагрегатной гидронавесной системы.

Для повышения точки прицепа над поверхностью почвы переворачивают бугеля вместе

с прицепной скобой на 180° и бугеля закрепляют на заднем мосту трактора.

Телескопический вал (стороной с наружным ограждением) присоединяют к валу

приема мощности (ВПМ), а стороной с внутренним ограждением закрепляют на ВОМ

трактора, при этом валики шарниров должны соответственно располагаться в одной

плоскости.

При агрегатировании комбайна с трактором Т-70СМ выполняют

следующие мероприятия. При помощи гидросистемы трактора устанавливают скобу

прицепа комбайна на расстояние 450 мм от поверхности почвы. Рукава

высокого давления комбайна присоединяют к выводам нагнетательной и силовой

магистрали трактора. Хвостовик ВОМ трактора, длина которого 218 мм ставят

на обороты 908 с -1. По центрам осей регулируют вертикальные тяги навески на

длину 625 мм. Проверяют работу гидравлики, звукового сигнала, рабочих

органов комбайна.

4. Машины

для осушения заболоченных земель открытым дренажом

Для

осушения болот и заболоченных земель данным способом требуется регулирование

водоприемника, прокладка магистральных и коллекторных каналов и осушителей. В

качестве водоприемника, способного принять и отвести избыточную воду с

осушаемой территории, используют имеющиеся люки. Для обеспечения нормальной

работы реки в качестве водоприемника углубляют, спрямляют и уширяют ее русло.

Магистральные каналы на болотных массивах с ровной поверхностью прокладывают на

расстоянии от 1,5 до 3 км друг от друга. Глубина магистрального канала в

торфяных грунтах составляет 1,7…2,5 м, а в заболоченных минеральных

грунтах – 1,5…2,0 м.

Коллекторы

собирают воду с мелкой осушительной сети и отводят ее в магистральный канал.

Глубина коллекторов на торфяных грунтах составляет 1,4…1,6 м, а на

минеральных – 1,2…1,4 м. Осушители предназначены для понижения

уровня грунтовых вод в коллекторные каналы. Длину осушителей принимают 0,5…1,0 км,

глубину на торфяных почвах 1,0…1,2 м, а на минеральных 0,7…1, м.

Преимущества

открытой осушительной сети состоит в следующем:

·

строительство открытых каналов проще, полностью механизировано и

поэтому дешевле строительства закрытого дренажа;

·

для строительства открытой осушительной сети не требуется никаких

материалов;

·

улучшаются условия отвода поверхностных вод.

Недостатки открытой осушительной сети:

·

открытые каналы затрудняют работу широкозахватных скоростных

сельскохозяйственных машин и снижают их производительность;

·

открытые каналы и прилегающие к ним необработанные полосы занимают

значительную часть (до 18%) площади осушаемых земель и являются рассадником

сорной растительности;

·

на эксплуатационные расходы по уходу и текущему ремонту открытая

осушительная сеть требует затрат значительных средств;

·

для переезда через открытые каналы требуется устройство большого

числа мостов и труб-переездов и ограждений.

Согласно

общепринятому определению, канавокопатель, каналокопатель, машина для прокладки

осушительных канав и оросительных каналов, а также траншей, кюветов и др.

Различают

канавокопатель с активными рабочими органами – ротором или фрезой, с пассивными

– плугом или отвалом и с комбинированными органами, например с отвалом и

ротором или с ротором, шнеком и многоковшовым рабочим органом.

Фрезы или

роторы устанавливают на тракторе, прицепных или самоходных шасси. Одно – и

двухфрезерные канавокопатели применяют для прокладки осушительных каналов

глубиной 0,5–2 м в болотно-торфяных грунтах.

Фрезы

вращаются со скоростью до 30 м/сек, необходимой для создания усилия среза

и измельчения растительности, торфа и разбрасывания вынутого грунта на

расстояние до 20 м; роторные канавокопатели используют при разработке

оросительных каналов глубиной до 2 м, сооружаемых в плотных грунтах.

Скорость

вращения роторов до 8 м/сек. Грунт разбрасывается на небольшие расстояния

и часто используется для формирования дамб. В зависимости от категории грунта и

сечения канала фрезерные и роторные канавокопатели образуют канал за один или

несколько проходов. Производительность фрезерных и роторных канавокопателей 80–800 м³/ч.

Плужными (прицепными или навесными) и отвальными К. образуют каналы, используя

тяговое усилие трактора.

Рабочий

орган плужных канавокопателей – двухотвальный плуг, который при перемещении

одним или несколькими тракторами за один проход образует канал глубиной 0,4–1,2 м,

производительность до 1800 м3/ч.

Рабочий

орган отвального канавокопателя – 2 симметричных отвала грейдерного типа,

которые послойно разрабатывают грунт, формируя дно и откосы канала

производительностью до 1500 м3/ч.

Канавокопатели

с комбинированными рабочими органами прокладывают за один проход канал глубиной

до 3 м, планируют дно и откосы. Каждый из рабочих органов разрабатывает

определённую часть сечения канала. Канавокопатели широко применяются в народном

хозяйстве при разработке торфяных месторождений, строительстве оросительных и

осушительных каналов и при выполнении др. земляных работ.

Лебедочно-якорное

устройство состоит из прицепной к базовому трактору 1 рамы 2 с лебедкой 3,

снабженной тяговым тросом 4 и установленной на раме 2 опорной плиты 5. Боковые

стороны опорной плиты 5 соединены с базовым трактором 1 стабилизирующими

тросами 6. В транспортном положении устройство опирается на гидроуправляемые

колеса 7. Транспортировка устройства на удаленные объекты производится на

прицепе за автомобилем, в кузове которого перевозится базовый трактор. При

работе трактор отъезжает на длину тягового троса 4, колеса 7 поднимаются, и

включается лебедка 3. Трос 4, например, протягивает плужный канавокопатель, а опорная

плита, внедряясь в грунт, удерживает устройство от сдвига. После намотки троса

4 на лебедку 3 она отключается, колеса 7 опускаются на грунт, поднимая

конструкцию устройства, и агрегат переезжает на новую позицию, где при

необходимости повторяет описанный цикл.

Список

литературы

1. Айзерман, М.А. Классическая

механика / М.А. Айзерман. – М.: Наука, 1974. – 368 с.

2. Буренко Л.А. Винокуров В.И. Ремонт

сельскохозяйственных машин. – М.: Росагропромиздат, 1991. – 201 с.

3. Бородин И.Ф. Технические

средства автоматизации. – М.: Колос, 1982. – 303 с.

4. Верещагин В.И. Левшин А.Г. Скороходов А.Н. Организация

и технология механизированных работ в растениеводстве. – М.: Изд. центр «Академия»,

2003. – 416 с.

5. Галустов Р.А. Зубов Н.И. Малогабаритная

техника в крестьянском хозяйстве. – Брянск, 1999. - 267 с.

6. Гнездовые, квадратно-гнездовые,

рядовые и разбросные сеялки, М., 1974.

7. Ленский А.Р. Система

технического обслуживания машинотракторного парка. – М.: Россельхозиздат, 1982.

– 224 с.

8. Лурье, А.Б. Статистическая

динамика сельскохозяйственных агрегатов / А.Б. Лурье. – Л.: Колос, 1981. –

382 с.

9. Машины для

строительства и содержания осушительных каналов, М. 1969.

10. Полевицкий К.А.,

Сельскохозяйственные машины и орудия, 3 изд., М. – Л., 2003.