Курсовая работа: Механизация заготовки силоса в полимерные рукава для молочно-товарной фермы на 600 голов с модернизацией тормозного устройства упаковщика силосной массы

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

БЕЛОРУССКИЙ

ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "ТОПЖ"

КУРСОВОЙ ПРОЕКТ

Тема: « Механизация

заготовки силоса в полимерные рукава для молочно-товарной фермы на 600 голов с модернизацией

тормозного устройства упаковщика силосной массы

Выполнил: студент 4 курса

30мпт группы

Д.С. Леонов

Руководитель:

В.С. Сыманов

Минск 2008

РЕФЕРАТ

Пояснительная записка состоит из 28

страниц машинописного текста. Она содержит в себе 20 листов формата А4, 6

таблиц. Графическая часть проекта представлена на 5 листах формата А1.

Ключевые слова: ФЕРМА, КОРОВНИК, УПАКОВЩИК

СИЛОСНОЙ МАССЫ, ТОРМОЗНОЙ БАРАБАН.

В курсовой работе разработан проект заготовки

силоса в полимерные руава для молочно-товарной фермы поголовьем 600 голов с

разработкой тормозного устройства упаковщика силосной массы. Решен ряд вопросов

организации труда на ферме, выполнены соответствующие расчеты и составлена

таблица технико-экономических показателей проекта.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. РАСЧЕТ

И ОПИСАНИЕ ГЕНЕРАЛЬНОГО ПЛАНА МОЛОЧНО-ТОВАРНОЙ ФЕРМЫ НА 600 КОРОВ

1.1

Обоснование

системы содержания и структуры поголовья

1.2

Выбор

основных и вспомогательных зданий и сооружений

1.3

Расчет

площадок для выгула животных

1.4

Расчет

потребности в воде

1.5

Расчет

суточной и годовой потребности в кормах

1.6

Расчет

вместимости навозохранилища

2.ТЕХНОЛОГИЧЕСКИЙ

РАСЧЕТ ЛИНИИ ЗАГОТОВКИ СИЛОСА

3.КОНСТРУКТОРСКАЯ

РАЗРАБОТКА

4.РАСЧЕТ

ТЕХНОЛОГИЧЕСКОЙ КАРТЫ И ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКОЗАТЕЛЕЙ ЛИНИИ

5.БЕЗОПАСНОСТЬ

ЖИЗНЕДЕЯТЕЛЬНОСТИ

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Животноводство

является важнейшим звеном агропромышленного комплекса. Эта отрасль дает

человеку ценные продукты питания, а так же сырье для промышленности.

Большинство ферм РБ имеют

молочно-товарное направление. Молочное направление является одним из

приоритетных направлений развития сельского хозяйства РБ. И это не случайно.

Молоко считается очень ценным продуктом, содержащим большое количество витаминов

и других полезных веществ.

На МТФ применяются доильные установки. В

состав доильных установок входит большое количество различных элементов.

Разработка этих элементов представляется очень интересным и творческим

инженерным трудом.

Целью курсового проекта является

модернизация линии заготовки силоса в полимерные рукава для молочно-товарной

фермы поголовьем 600 голов с разработкой тормозного устройства упаковщика

силосной массы.

1

РАСЧЕТ И ОПИСАНИЕ ГЕНЕРАЛЬНОГО ПЛАНА МОЛОЧНО-ТОВАРНОИ ФЕРМЫ НА 600 ГОЛОВ

1.1

Обоснование системы содержания и структуры поголовья

Для крупного рогатого скота применяют

две системы содержания: привязную и беспривязную. Разновидностью беспривязной

системы является боксовое содержание животных.

В

соответствии с заданием на проектировании принимаем боксовое содержание

животных. При таком содержании скота, молочных и комбинированных пород животных

размещают группами, в секциях на глубокой подстилке, на решетчатых полах без

подстилки и с устройством в секциях индивидуальных блоков, обеспечивающих сухое

ложе животным при минимальном расходе подстилки или без нее. Кормление животных

организуют в секциях для содержания скота или на специальных кормовых

площадках, а в летний период возможно на выгульно-кормовых дворах. Поение животных

из поилок, установленных в близи мест кормления и на выгульно-кормовых дворах.

Доение коров – в специальных помещениях с наличием преддоильных площадок.

Количество

скотомест (поголовья) в помещениях для содержания различных групп животных КРС

определяют умножением размера предприятия (по числу коров) на расчетные

коэффициенты. Данные приведены в табл. 1.1.

Таблица

1.1

Структура

поголовья молочно-товарной фермы на 600 коров

| Группы животных |

Расчетный коэффициент |

Количество

голов в стаде

|

| 1 |

2 |

3 |

|

1. Коровы, в т.ч.

- дойные

- сухостойные

- новостельные и глубокостельные

(в родильном от делении)

2. Нетели (за 2…3 месяца до отёла)

3. Телята профилакторного

периода (до 10…20-дневного возраста)

4. Телята от 10…20 дней до 3…4

месяцев

5. Телята от 3…4 до 6 месяцев

6. Молодняк от 6 до 12 месяцев

7. Нетели до 6…12 месячной

стельности

|

0,75

0,13

0,12

0,12

0,06

0,30

0,30

0,10

0,25

|

600 ·0,75=450

600 · 0,13=78

600 · 0,12=72

600 · 0,12=72

600 · 0,06=36

600 ·0,30=180

600 ·0,30=180

600 · 0,10=60

600 · 0,25=150

|

| Итого: |

2,13 |

1278 |

|

|

|

|

1.2

Расчёт площадок для выгула животных

Площадь

выгульно-кормового двора или выгульной площадки для групп животных определяем:

F=f´m

, м2,

где

f - удельная площадь

выгула на 1 животное, м2;

m -

число животных в группе, голов.

По

данным табл. 5.16 [1] выбираем нормы

площадей на одну голову:

-

коровы

8 м2 , 600 голов

-

молодняк

и нетели 10 м2 , 282 голов

-

телята

от10 дней до 6 месяцев 5 м2, 396 голов

-

Тогда

площадь выгульных площадок составит:

-

для

коров Fкор

= 8´600 = 4800 м2

-

для нетелей Fмол+нетели

= 10´282 =2820 м2

-

для

телят Fтелят

= 5´396 = 1980 м2

Общая

площадь выгульных площадок будет:

Fкор+

Fтелят+

Fмол+нетели=4800+1980+2820=9600

м2

1.3

Расчёт потребности в воде

Вода

расходуется на поение животных и производственные технологические,

гигиенические, хозяйственные и противопожарные нужды.

Потребность

в воде на поение животных определяем по среднесуточным нормам водопотребления

различными половозрастными группами животных по формуле:

Qсутср=∑qi·

mi,

л/сут

где

qi

- среднесуточная норма водопотребления животными i-го

вида, л/сут;

mi -кормление животных i-го

вида, голов.

Тогда:

Qсутср=100

· 600+50 · 272+20 · 396+50 · 60 =

82020 л/сут.

Учитывая

неравномерность потребления воды животными в течении суток, определяем

максимальный суточный, часовой и секундный расходы что необходимо для расчёта

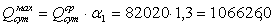

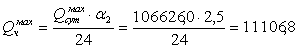

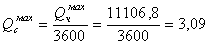

водопроводных сооружений:

л/сут;

л/сут;

л/ч;

л/ч;

л/с,

л/с,

где

a1

и a2

- соответственно коэффициенты суточной и часовой неравномерности (a1

=1,3;

a2

= 2,5).

Определяем

вместимость бака водонапорной башни с учётом хранения регулирующего (Vр),

противоположного (Vп)

и аварийного (Vа)

запаса воды.

V = Vр

+ Vп

+ Vа,

м3

Объем

регулирующей вместимости водонапорного бака с учётом расхода воды на бытовые

нужды принимают 15…25% от максимального суточного расхода ,

т.е.

Vр=0,2

· Qсутmax

= 0,2 · 106626 = 21325,2 л = 21,3 м3

Запас

воды для противопожарных целей содержат, как правило, в наземных или подземных

безнапорных резервуарах, из которых её подают пожарными насосами. Вместимость

таких резервуаров определяется, исходя из продолжительности пожара в течение tп=2…3

ч. при расходе воды на тушение qп=2,5…7,0

л/с, то есть:

Vрез

п=3,6·gn

tn=3,6

· 5,0 · 2,5 = 45,0 м3;

Противопожарный

запас воды для водонапорных башен определяем из расчёта тушения пожара в

течение 10 мин в двух местах одновременно с общим расходом воды 10 л/с, то

есть:

Vп=10

·10 · 60 / 1000 = 6,0 м3;

Аварийный

запас определяем из условий устранения аварии в течении двух часов.

Vа=2

· Qчmax

= 2 · 11106,8 = 22213,6 л = 22,2 м3

Итого:

V = 21,3 + 64,0 + 22,2 =

48,5 м3

По

каталогу выбираем типовой проект водонапорной башни. Для нашего случая выбираем

башню БР-50 ТП 901-517/70. Вместимость 50м3 , диаметром 3м, высота

18м, бак и ствол из стали листовой. Выбираем насос ЭЦВ-10-120-60.

1.4

Расчёт суточной и годовой потребности в кормах

Принимаем

сенажно-силосно-концентратный тип кормления, при котором сенаж составляет 17%,

силос 11%,

сено 6%,

корнеплоды 6%, концентраты 30% и зелёные корма 30%.

При этом продолжительность зимнего периода составляет - 230, летнего - 135

дней. Годовой удой 6000 кг от коровы.

По

данным таблицы составляем рацион для животных.

Таблица

1.2.1

Среднесуточный

рацион для 1 группы животных (для дойных коров, сухостойных, ново- и глубокостельных

и нетелей), кг

| Период |

Сено |

Сенаж |

Силос |

Корнеплоды |

Концентраты |

Зелёные корма |

| Зимний |

5,5 |

5,5 |

12,0 |

19,0 |

6,0 |

- |

| Летний |

- |

- |

- |

- |

5,5 |

75 |

Таблица

1.2.2

Среднесуточный

рацион для 2 группы животных (телята, молодняк), кг

| Период |

Сено |

Сенаж |

Силос |

ЗЦМ |

Концентраты |

Зелёные корма |

| Зимний |

1,2 |

6,0 |

5,0 |

0,7 |

2,0 |

- |

| Летний |

- |

- |

- |

0,7 |

0,4 |

17,0 |

Определяем

суточную потребность в различных кормах для всех групп животных по формуле:

Q=a1·m1+a2·m2+…+an·mn;

кг/сут

где

Q - суточное потребление

различных кормов по ферме, кг;

a1,

a2,

an

-

расход различных кормов по рациону на одно животное, кг/сут;

m1,

m2,

mn

-

число животных в каждой группе, голов.

m1

= 450 + 78 + 72 + 72 + 150 = 750, голов;

m2

= 180 + 180 + 60 = 420, голов.

Тогда

суточная потребность в кормах составит:

Сена: Qсена

=5,5 · 750 +1,2 · 420 =4629кг

,

принимаем

4,6 т/сут;

Сенажа:

Qсенаж

= 6,0 · 750+6,0 · 420 = 6645 кг ,

принимаем

6,7 т/сут;

Силоса:

Qсилос

= 12,0 · 750+5,0 · 420 = 11100 кг,

принимаем

11,1 т/сут;

Корнеклубнеплодов:

Qкорнепл

= 19,0 · 750 = 14250 кг,

принимаем

14,3 т/сут;

Концентратов:

Qконцзим

= 6,0 · 750+2,0 · 420 = 5340 кг,

принимаем

5,4 т/сут;

Qконцл=

5,5 · 750+0,4 · 420 = 4293 кг,

принимаем

4,3 т/сут;

ЗЦМ:

QЗЦМзим=0,7

· 420=290 кг,

принимаем

0,3 т/сут;

QЗЦМ л=0,7

· 420=290 кг,

принимаем

0,3 т/сут;

Зеленых кормов:

Qз.к.

= 75 · 750+17 · 420 = 63390 кг,

принимаем

63,4 т/сут.

Итого

подлежит обработке в кормоцехе следующее количество кормов:

Qк.ц.

= Qсена

+ Qсенаж

+ Qсилос

+ Qкорнепл

+ Qконцзим

=

=

4,6 + 6,7 + 11,1 + 14,3 + 5,4 = 42,1 т / сут.

Общее

количество кормов не подлежащих обработке в кормоцехе составляет:

Qл

= Qконцл

+ Qз.к.

+ QЗЦМл

= 4,3+ 63,4 +0,3 = 68,0 т/сут.

Определяем

годовую потребность в кормах и результаты расчётов сводим в табл. 1.3

Таблица

1.3

Годовая

потребность в кормах, т

| Виды кормов |

Зимний |

период |

Летний |

период |

| В сутки |

На период |

В сутки |

На период |

| Сено |

4,6 |

1058 |

- |

- |

| Сенаж |

6,7 |

1541 |

- |

- |

| Силос |

11,1 |

2553 |

- |

- |

| Корнеклубнеплоды |

14,3 |

3289 |

- |

- |

| Концентраты |

5,4 |

1242 |

4,3 |

580,5 |

| Зелёные корма |

- |

- |

63,4 |

8559 |

| ЗЦМ |

0,3 |

69 |

0,3 |

40,5 |

| Итого: |

42,4 |

9752 |

68,0 |

9180 |

Всего

в год имеем

9752

+ 9180 = 18932 т.

С

учетом страхового фонда ( 5…10 % ) общая годовая потребность в кормах по ферме

составит 20447 тонн.

В

нашем случае подлежит обработке 42,4…46,8 т/сут. Выбираем кормоцех

производительностью 50 т/сут. По этой величине выбираем типовой проект

кормоцеха ТП 801-6-9.84. Габариты 28´12 м.

Определим

вместимость и число хранилищ для сенажа и силоса.

Вместимость

хранилищ определяем по формуле:

Vобщ

= kз

·

Qгод

/ ρ,

м3

где

kз

–

коэффициент запаса, учитывающий потери от порчи кормов при хранении;

Qгод

– годовая потребность сенажа и силоса для всех групп животных;

ρ –

плотность кормов , т / м3.

Силосование

и сенажирование осуществляем в траншеях. Принимаем коэффициент запаса:

-

для

сенажа - 1,12…1,15 ,

-

для

силоса - 1,15..1,25.

Принимаем

плотность:

-

для

сенажа - 0,5…0,6 т / м3 ,

-

для

силоса - 0,6…0,65 т / м3 .

Тогда

общая вместимость их будет:

-

для

сенажа Vсенажа

= 1,15 · 1541 / 0,55 = 3222 м3.

-

для

силоса Vсилоса

= 1,2 · 2553 / 0,6 = 5106 м3

Выбираем

ТП 811-37. Габариты 39´9´3=1053

м3, для сенажа и 39´9´4=1404

м3, для силоса.

Количество

траншей:

nсенажн.. =

3222 / 1053 = 3 шт.

nсилосн.

= 5106 / 1404 =4 шт.

С

учетом годовых потребностей и рекомендуемых норм запаса (табл. 5.15. [1])

подбираем типовые хранилища для сена, корнеклубнеплодов и концентрированных

кормов (комбикорма).

Навес

для хранилища сена, типовой проект № 813-150 18 х 30 м, вместимостью 500 т, остальные 58 т сена храним в скирде 8,5х18 м.

Корнеплодохранилище

на 1000 т, типовой проект № 813-76 18 х 74 м, и корнеплодохранилище на 2000 т, типовой проект № 802.9-36.83 86 х 18 м, остальные 289 т храним в буртах.

Склад

концентрированных кормов на 100 т, типовой проект № 813-7,5х20 м. Обеспечивает

двухнедельный запас.

1.5

Расчёт вместимости навозохранилища

Вместимость

навозохранилища определяем исходя из норм выхода и сроков хранения навоза по

формуле:

V = m

·

gн

·

tgн,

где

m – поголовье животных

различных групп, голов;

gн

–

выход навоза от одного животного в сутки, кг;

tgн

– число дней хранения навоза в хранилище, обычно 100…150 дней.

В

нашем случае численность групп животных и суточный выход навоза составляет (см.

табл. 1.4)

Таблица

1.4

Суточный

выход навоза по различным группам животных

| Группа животных |

Численность группы |

Суточный выход навоза, кг |

| Коровы |

600 |

53 |

| Телята до 6 месяцев |

396 |

7 |

| Нетели и молодняк |

282 |

25 |

Продолжительность

хранения навоза в хранилище принимаем 120 дней. Тогда потребная вместимость

хранилища составит:

V

= 600 · 53 · 120+396 ·

7 · 120+282 · 25 · 120 = 4997640 кг

Принимаем

вместимость навозохранилища 5000 т.

Выбираем типовой проект № 815-9 30 х 43 м, вместимостью 2000 т – 3 хранилища.

Навозохранилище

располагаем за территорией фермы.

1.6

Расчёт суточной и сезонной потребности в подстилочном материале

В

качестве подстилочного материала принимаем измельчённую солому.

Таблица

1.5.1.

Суточная

потребность соломы (кг на одну голову) по различным группам животных

| Группа животных |

Численность группы |

Суточная потребность соломы, кг |

| Коровы |

600 |

5 |

| Телята до 6 месяцев |

282 |

2,5 |

| Нетели и молодняк |

396 |

3,0 |

Тогда

суточная потребность в соломе составит:

Qсут

= 600 · 5+396 · 3+282 · 2,5 = 11238 кг .

Принимаем

11,3 т/сут.

Определяем

сезонную потребность в соломе для подстилки животных:

Qсезон

= 11,3 · 230 = 2600т.

Для

хранения соломы принимаем навес на 500 т – 5шт. по типовому проекту №817-151

18х30 м. Остальные 100 т храним в скирде на 100 т каждая 7,5х28м.

1.7

Выбор основных и вспомогательных зданий и сооружений

Молочно-товарная

ферма представляет собой единую строительно-технологическую совокупность,

включающую в себя основные и подсобные производственные, складские и

вспомогательные постройки и сооружения.

К

основным производственным постройкам и сооружениям относятся коровники,

телятники, здания для содержания молодняка различного возраста, родильные

отделения, выгульные и выгульно-кормовые площадки, доильные помещения, пункты

искусственного осеменения, кормоцехи.

К

подсобным сооружениям относятся объекты для санитарно-ветиринарного

обслуживания животных, автовесы, системы водоснабжения, канализации, электро- и

теплоснабжения, внутренние проезды с твёрдым покрытием и ограждения.

Складские

сооружения включают склады кормов, подстилки, инвентаря, навозохранилища,

площадки или навесы для хранения техники.

К

вспомогательным сооружениям относятся служебные и бытовые помещения: конторы,

гардеробные, умывальники, душевые, туалеты.

В

соответствии со структурой поголовья и классификацией основных и

производственных сооружений производим, пользуясь паспортами и каталогами

типовых проектов, выбираем объекты соответствующего назначения для МТФ на 600

коров:

- три

коровника на 200 голов беспривязного боксового содержания, ТП 801-2-92.1287; 21×72

м;

- 2

телятника на 260 голов с родильным отделением на 50 мест ТП 801-453, 72×21

м;

- телятник

на 120 голов с родильным отделением на 22 места ТП 801-447, 60×10,8 м;

- 1

молочных блок производительностью 12 тонн молока в сутки;

- пункт

искусственного осеменения на 2 станка и 10 стойл;

- ветсанпропускник

на 60 человек с блоком служебных помещений, с проходной;

- кормоцех

12х28 м;

- ветпункт

с изолятором на 27 мест;

- отапливаемый

дезбарьер для животноводческих комплексов и ферм;

- 2

въездных

дезбарьера;

- автомобильные

весы на 30 т;

- трансформаторная

подстанция;

- площадка

для корнеплодов;

- навес

для сена и подстилки;

- траншея

для хранения силоса;

- траншея

для хранения сенажа;

- эстакада

для отгрузки скота;

- бункер

для концкормов БСК-10;

- навозохранилище;

- жижесборник

емк.25м2;

- жижесборник

емк.35м2;

- место

для емкости ливневых стоков.

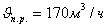

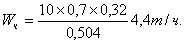

2 ОПИСАНИЕ И РАСЧЕТ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА

ЗАГОТОВКИ, ХРАНЕНИЯ И РАЗДАЧИ СИЛОСА

Силос - это корм из провяленных до

влажности 70-75% трав, сохраненных в аэробных условиях. Консервирование силоса

достигается в результате содержания воды, которая доступна для молочно-кислых бактерий.

Лучший сиолос получают из многолетних

бобовых (клевера с тимофеевкой, люцерны с тимофеевкой), а также из однолетних

трав (вико-горохово-овсяная смесь).

Бобовые травы на силос начинают убирать

в фазе начала бутонизации, злаковых - в фазе трубкования. В одном килограмме

сухого вещества такого силоса содержится не менее 0,85 к.ед. и 100-140 г перевариваемого протеина, корм получается высокого качества.

При приготовлении силоса поэтапно выполняются

следующие операции: скашивание с плющением, транспортировка, загрузка в башню

или в специальный пленочный рукав, хранение и выгрузка.

Трава на силос скашивается

косилками-плющилками (КПС-5Г, Е-302, КПРА-ЗА).

На качество силоса влияет степень

измельчения растительного сырья. Современные кормоуборочные комбайны должны

обеспечить такое измельчение, чтобы частицы длиной до 80 мм составляли не менее 80%. Измельчение и погрузка в транспортное средство выполняют кормоуборочные

комбайны УЭС-270, «Полесье-700», Е-281 и др.

Для хранения силоса используются

силосные ямы вместимостью более 800 тон. Максимальная продолжительность

загрузки - 4 дня, которая не соблюдается. Закладка силоса в крупногабаритные

траншеи (более 800 т) создает для многих сельхозпредприятий организационные

проблемы, так как для соблюдения оптимальных агротехнических сроков требуется

максимальная концентрация техники на 3-4 дня. Неизбежные поломки приводят к

перебоям в работе и нарушению технологии. Плохие погодные условия могут даже

остановить процесс заготовки. Во-вторых, из-за уменьшения размеров

животноводческих ферм в нашей стране крупногабаритные траншеи стали

непригодными для хранения силоса, поэтому необходимо строительство более меньших

емкостей

Очень серьезной проблемой является

поверхностная порча силоса, при которой от плесневения и гнили пропадает 150-200 кг корма с 1 м2. Поэтому тщательная изоляция силоса от воздуха полимерными пленками -

это обязательный прием при хранении.

Главным достижением технологии заготовки

силоса в упаковке является то, что успешно преодолеваются трудности и

недостатки традиционного приготовления силоса в траншее, где потери количества

и качества происходят почти на всех этапах: при недостаточном уплотнении

силоса; из-за неполной герметизации; потери в процессе хранения; при выемке и

раздаче корма.

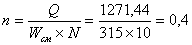

Для МТФ на 600-голов в год необходимо

1271,44 т силоса с учетом страхового фонда. При средней урожайности кормовых

культур, возделываемых для заготовки силоса 180 ц/га и при одном укосе площадь,

занимаемая этими культурами, будет равна:

,

,

где Q

-

объем заготовки, т;

У - урожайность, т/га.

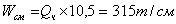

Определим необходимое количество косилок

для скашивания трав на силос. При производительности косилки-плющилки Е-302 4,2

га/ч их количество будет равно:

,

,

где  -

сменная производительность, га/см;

-

сменная производительность, га/см;

N - количество дней работы.

Принимаем одну косилку-плющилку Е-302.

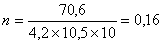

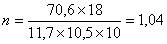

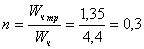

Определяем необходимое количество других

машин для заготовки силоса:

- силосоуборочный комбайн Е – 201

п=70,6/(5,0×10,5×10)=0,13.

Принимаем один комбайн Е-281.

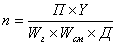

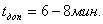

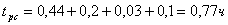

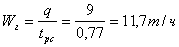

Количество транспортных средств, при

дальности перевозки 5 км, в составе: Т-150К + ПИМ-40.

Определяем по выражению

;

;

,

,

где  -грузоподъемность,

т;

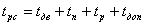

-грузоподъемность,

т;

tpc

- время цикла, ч.

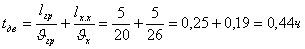

,

,

где  -

время движения, ч;

-

время движения, ч;

-

время на погрузку и разгрузку, ч;

-

время на погрузку и разгрузку, ч;

-

дополнительное время, ч.

-

дополнительное время, ч.

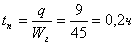

;

;

.

.

где  -

часовая производительность, т/ч.

-

часовая производительность, т/ч.

;

;

;

;

;

;

;

;

.

.

Принимаем одно транспортное средство.

Для укладки силоса в пленочные рукава

примем укладыватель силосной массы УСМ-1 производительностью 30 т/ч массы. Их

количество определится как

;

;

.

.

Принимаем один упаковщик УСМ-l.

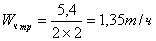

Произведем расчет лини раздачи силоса.

При одноразовом питании силосом в сутки необходимо 5376 кг. Следовательно, за одну раздачу в течении двух часов необходимо раздать 5376 кг.

Необходимая производительность кормораздатчика

составит

,

,

где  -

суточная потребность, т.

-

суточная потребность, т.

.

.

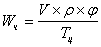

Производительность КТУ-10А

,

,

,

,

где  -

время загрузки, ч;

-

время загрузки, ч;

-

время движения, ч;

-

время движения, ч;

-

время раздачи, ч;

-

время раздачи, ч;

-

дополнительное время, ч.

-

дополнительное время, ч.

где  -

грузоподъемность раздатчика, т;

-

грузоподъемность раздатчика, т;

-

производительность загрузчика, т/ч.

-

производительность загрузчика, т/ч.

;

;

где  -

путь с грузом и без груза, км;

-

путь с грузом и без груза, км;

-

скорость с грузом и холостого хода, км/ч.

-

скорость с грузом и холостого хода, км/ч.

При расстоянии упаковок силоса от фермы

в 0,5 км.

;

;

,

,

где  -

объем кузова кормораздатчика, м3;

-

объем кузова кормораздатчика, м3;

-

коэффициент заполнения;

-

коэффициент заполнения;

-

скорость подачи корма.

-

скорость подачи корма.

.

.

.

.

Тогда

Производительность кормораздатчика

.

.

Принимаем один кормораздатчик КТУ-10А и

один держим в резерве на случай выхода кормораздатчика из строя.

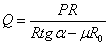

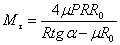

3

КОНСТРУКТОРСКАЯ ЧАСТЬ

Дисковые тормоза

обладают рядом положительных качеств: компактностью, удобством регулировки,

равномерностью распределения удельных давлений на поверхности трения и т. д.

В рассматриваемом тормозе имеются четыре

пары поверхностей трения, поэтому его суммарный момент трения

Q

—

нажимное усилие, действующее на каждый из вращающихся дисков;

Ro

—

средний радиус трения дисков;

µ— расчетный коэффициент трения.

В этой формуле приближенно допущено, что

оба нажимных диска давят на поверхности трения с одинаковым усилием Q.

Для определения величины Q

рассмотрим условия равновесия нажимного диска (подвижного).

Р окружное усилие

приводного механизма, приложенное к этому диску на радиусе R,

а

через N — суммарное нормальное давление на поверхность.

Сила N разложим на составляющие Nsinα

и Vcosα, где α — угол

наклона дорожки канавки к опорной поверхности нажимного диска. Составляющая

Ncosα

вызывает

со стороны корпуса реакцию Q,

действующую относительно оси тормоза на плече Ro.

На том же плече Ro

возникает

сила трения µQ,

стремящаяся

увлечь нажимной диск в направлении со вращения фрикционного диска. Момент

µQ

Ro

усиливает

действие приводного момента PR.

Учитывая все силы, действующие на

нажимной диск, выражаем условие его равновесия следующим уравнением моментов

относительно оси тормоза:

PR+

µQ

Ro

=Nsinα∙R

откуда, учитывая, что , получаем

, получаем

Подставив это значение Q

в

уравнение, определяем величину момента трения дискового тормоза:

Для устранения возможности

самоторможения необходимо, как это следует из приведенных формул, чтобы tga

был больше коэффициента трения µ. В существующих конструкциях α°=30…35

(tg

α  0,6…0,7).

0,6…0,7).

Удельные давления на поверхность трения

дисковых тормозов определяются, как у дисковых муфт сцепления, исходя из

величины нажимного усилия на диски.

На эффективность действия тормозов и

износостойкость их основных трущихся деталей существенное влияние оказывает температура

нагрева тормоза, которая зависит от количества тепла, выделяемого

при торможении, и от условий рассеивания этого тепла. С повышением температуры

износ дисков быстро растет. Одним из видов износа тормозных барабанов являются

тепловые трещины на их рабочей поверхности.

Тепловая напряженность тормоза может

характеризоваться величиной удельной работы трения ,

кгс∙м/см2, приходящейся на единицу его рабочей поверхности:

,

кгс∙м/см2, приходящейся на единицу его рабочей поверхности:

где т — масса тормозимой машины,

кгс∙с2/м;

—

скорость движения в начале торможения, м/с;

—

скорость движения в начале торможения, м/с;

—

суммарная рабочая поверхность всех тормозов, см2.

—

суммарная рабочая поверхность всех тормозов, см2.

По мере роста скоростей движения

тепловая напряженность тормозов возрастает, поэтому все большее значение

приобретает интенсификация отвода тепла от поверхностей трения. Для

улучшения отвода тепла применяются различные средства: оребрение барабанов с

целью увеличения поверхности охлаждения, усиленная вентиляция и принудительное

охлаждение барабанов, изготовление барабанов из материалов, обладающих высоким

коэффициентом теплопередачи, и т. д.

Основным

достоинством гидравлического привода тормозов, помимо удобства применения

гибких коммуникаций, является обеспечиваемая этим приводом одновременность торможения

всех колес, поскольку давление в системе, необходимое для приведения в действие

тормозов, начинает создаваться лишь после того, как придут в соприкосновение все

рабочие поверхности тормозов, независимо от величины зазоров между

колодками и барабаном и от размеров диаметров тормозных цилиндров.

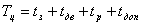

4

РАСЧЕТ ТЕХНОЛОГИЧЕСКОЙ КАРТЫ И ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКОЗАТЕЛЕЙ ЛИНИИ

4.1

Методика и расчет технологической карты

Методика расчета технологической карты

состоит в определении годовых эксплуатационных затрат. Составляющими годовых

эксплуатационных затрат являются затраты на электроэнергию, затраты на

амортизацию, ремонт и техническое обслуживание оборудования и затраты на

зарплату обслуживающего персонала. Затраты на электроэнергию определяются по потребляемой

мощности оборудования, продолжительности его эксплуатации в течение года и

количеству машин. Затраты на амортизацию, ремонт и техническое обслуживание

определяются по нормативным коэффициентам с учетом балансовой стоимости

оборудования. Зарплата персоналу определяется по нормативу часовой тарифной

ставки. Данные расчета технологической карты для блока коровников на 400 голов

приведены в таблице 6.1. В графе 2 карты записываем в технологической

последовательности все производственные операции. В графе 3 пишется объем работ

в сутки. В графе 4 проставляется число дней в году (365). В графе 5 определяют

годовой объем работ. В графе 6 дают наименование и марки машин, при помощи

которых выполняют операции. В графе 7 указывают тип привода машин и мощности

двигателя. В графе 8 приводим производительность машины за час сменного

времени. В графе 9 подсчитывают число часов работы машины в сутки. Графа 10

показывает число часов работы машины в год. В графе 11 приводим число

обслуживающего персонала. Графа 12 заполняется путем перемножения граф 9 и 11.

Графа 13 заполняется путем перемножения граф 10 и 11. В графе 14 записывается

необходимое количество машин и оборудования (2 комплекта). Графа 15 содержит

сведения о балансовой стоимости машин. Графы 16 и 17 заполняются из справочных

материалов (соответственно 14 и 18). Графа 19 заполняется путем перемножения

граф 7 и 10. Результат перемножения графы 19 на стоимость 1 кВт-ч записывается

в графу 20. Графа 21 - зарплата персоналу (перемножить графу 13 на часовую тарифную

ставку). Графа 22 - прочие прямые затраты (составляют 5% от зарплаты

персоналу). Графа 23 - годовые эксплуатационные затраты (складываются 18,20,21

и 22 графы).

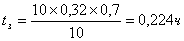

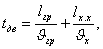

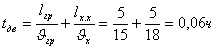

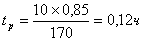

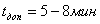

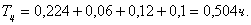

4.2 Расчет технологической карты

Расчет технологической карты состоит в

определении годовых эксплуатационных затрат.

Объем работ в сутки для раздатчика

составляет 38,5 т.

Число дней работы в году - 360.

Годовой объем работ- 38,5*365=14052 т.

Наименование и марки машин - РКС-3000.

Тип привода машин и его мощности -

двигателя 7,4 кВт.

Производительность машины за час сменного

времени - 10 т/ч.

Число часов работы машины в сутки –

38,5/10=3,85 ч.

Число часов работы машины в год –

3,85*365=1412,7 ч.

Число обслуживающего персонала - 2

человек.

Число часов работы персонала в сутки –

7,7 ч.

Число часов работы персонала в год – 7,7*365=2810,5

ч.

Необходимое количество раздатчиков - 2.

Балансовая стоимость раздатчика – 84

млн. руб.

Отчисления на амортизацию, техническое

обслуживание и ремонт -84*(14,2+16)/100=25,4 млн. руб.

Расход электрической энергии –

7,4*1412,7=10453,9 кВт-ч.

Стоимость электрической энергии

0,064*10453,9=669 тыс. руб.

Зарплата персонала 3780 тыс. руб. в год.

Прочие прямые затраты (составляют 10% от

зарплаты персоналу) -0,1*3780=378 тыс. руб.

Годовые эксплуатационные затраты —

25400+669+3780+378=30227 тыс.руб.

4.3 Расчет технико-экономических

показателей

Расчет экономической эффективности

проводим с использованием данных технологической карты.

Годовые эксплутационные издержки на

раздачу кормов по технологической карте составляют 40441,2 тыс. руб.

Следовательно, удельные эксплутационные

издержки на раздачу 1 т. кормосмеси составляют:

Эу= =

= =2,8 тыс. руб./т

=2,8 тыс. руб./т

Удельные затраты труда на раздачу 1т.

кормосмеси определяет по формуле:

Туд= =

= =0,21

=0,21

∑Тгод

- сумма затрат рабочего времени штатных рабочих.

Производительность труда определяется

как:

Пт=1/Туд=1/0,21=4,76

Энергозатраты на единицу продукции

рассчитываются по формуле:

Uуд= =

= =1,04

=1,04

Энерговооруженность процесса находим из

выражения:

Эв= =

= =0,007 кВт/чел.

=0,007 кВт/чел.

Разработанный проект по полученным

экономическим показателям превосходит серийный проект.

5 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

Доильные установки эксплуатируются в

различное время суток. Наиболее часто обслуживающему

персоналу приходится работать в смены со слабым уровнем естественной

освещенности. Полы коровников скользкие от выделений животных и воды.

Определяющим условием безопасности труда в коровниках молочных ферм является

обеспечение хорошей освещенности рабочих мест и технологических переходов. Во

всех производственных и вспомогательных помещениях должны быть приняты меры к

улучшению естественного и искусственного освещения. Естественное освещение при

правильном его устройстве наиболее благоприятно для человека. Поэтому не

следует заслонять световые проемы оборудованием. Стекла световых проемов

необходимо периодически очищать (не реже двух раз в месяц). При проектировании

искусственного освещения необходимо принимать коэффициент запаса, учитывающий

снижение освещенности от загрязнения светильников. Во избежание слепящего

действия светильников общего назначения высота их подвеса должна быть не менее

установленной нормы.

К обслуживанию машин и оборудования на

фермах, в том числе молочных отделениях, должны допускаются лица старше 16 лет,

обученные безопасным методам работы на рабочих местах. В местах обслуживания

машин и механизмов должны быть вывешены инструкции по технике безопасности,

личной гигиены и оказания доврачебной медицинской помощи пострадавшим. Все

стационарные машины, у которых мощность двигателя более 2,8 кВт,

устанавливаются на бетонных фундаментах и закрепляются болтами. Силовую

нагрузку по возможности делают в металлических трубах. Вакуумные насосы

устанавливаются в отдельном помещении на бетонном фундаменте и закрепляются

анкерными болтами. Они должны быть оборудованы глушителями шума. Оборудование

поточных линий доения и первичной обработки молока должно быть смонтировано

таким образом, чтобы для удобств технического обслуживания оставался проход не

менее 0,8 м. В местах мойки доильных аппаратов должна быть общая или местная

канализация. Полы должны иметь уклон в сторону канализационной решетки.

Все вращающиеся детали необходимо надежно

ограждать. Корпуса электродвигателей, пусковых приборов, машин и оборудования,

которые могут оказаться под электрическим током, надежно должны закрепляться.

Размер диаметров заземляющих болтов, винтов, шпилек, а также контактных

площадок возле них должны соответствовать величине номинального тока.

Все проводники, штепсельные разъемы

должны иметь маркировку и различительную расцветку по функциональному

назначению цепей.

Оборудование, должно быть, снабжено

защитно-отключающими устройствами, обеспечивающими автоматическое отключение

оборудования при нарушении нормальных режимов (предохранителями,

автоматическими выключателями, защитно-отключаюшими устройствами). Все

токоведущие части должны иметь надежную изоляцию от механического повреждения в

процессе монтажа и эксплуатации во вводах проводов в корпусы, коробках выводов

и других местах.

Холодильные установки должны оснащаться

табличками, предупреждающими об автоматическом включении компрессора и

требующими от посторонних лиц необходимости не трогать приводной ремень

компрессора руками, если он отключен. Освещение в стойловом помещении и

молочных отделениях должно соответствовать санитарным нормам.

Перед началом работы машин и агрегатов

необходимо проверить прочность крепления вращающихся частей, исправность

защитных кожухов и ограждений, параллельность приводных валов, наличие на

электродвигателях вентиляторов. Для этого рабочие органы машины следует

прокручивать за шкив рукой. Чтобы не получить травмы руки при осмотре и

регулировке механизмов машин надо принять меры, исключающие произвольное

проворачивание этих механизмов. На бункеры питающих транспортеров комбикорма

нельзя класть посторонние предметы. При обнаружении неисправности машины ее немедленно

останавливают и устраняют выявленные неисправности.

Очистку, смазку и регулировку машин

необходимо проводить при полной их остановке и при

выключенном рубильнике. Обслуживать оборудование нельзя в одежде с длинными

полами и широкими рукавами. Операторам необходимо быть в комбинезонах или

куртках с брюками. При приготовлении химических растворов для доильных машин

применяют защитные очки, рукавицы, фартук, резиновую обувь. При обслуживании запрещается

эксплуатировать молочный трубопровод при наличии трещин или сколов стекла,

заменять термостойкие стеклянные трубы простыми, хранить в молочной керосин,

бензин и другие легковоспламеняющиеся вещества. При обслуживании доильных

установок запрещается входить в групповой станок, если в нем находятся коровы,

стоять в дверях, проходах, входить или выходить в доильный зал, когда коров

выпускают или впускают в него.

ЗАКЛЮЧЕНИЕ

Обеспечение эффективной эксплуатации

технических средств технологических процессов животноводства

- один из основных путей снижения себестоимости и повышения качества продукции

ферм, безусловного выполнения планов ее производства. Продолжительные остановки

механизмов недопустимы, так как это приводит к нарушению технологии содержания,

и оборачивается крупными потерями продукции, вынужденным временным привлечением

других рабочих и снижением экономических показателей работы предприятия.

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1.Гриб В.К., Лукашевич Н.М., Семкин

Н,И. и др. Механизация животноводства.-Мн. :Ураджай. 1997 - 640 с

2.Механизация

животноводства. /Под редакцией В.К.Гриба. - Мн.:Ураджай, 1987 - 440 с.

3.Брагинец

Н.В. Курсовое и дипломное проектирование по механизацииживотноводства.- М.:

Колос. 1983 - 360 с.

4.Карташов

A.IL,

Куранов Ю.Ф. Машинное доение коров. - М.: Высшая школа. 1969 - 360 с.

5.

Белянчиков НИ., Смирнов А.И Механизация животноводства,- М.: Колос. 1983 - 360

с.

6.Краснокутский

Ю.В. Механизация первичной обработки молока. - Агропромиздат. 1988 - 336 с.

7.Мельников

СВ. Технологическое оборудование животноводческих ферм икомплексов. - Л.:

Агропромиздат. 1985 - 640 с.

8.Цой

Ю.А. Молочные поточные линии животноводческих ферм и комплексов. - М..Колос.

1982-360 с.

9.Шаршунов

В.А., Цыганок ГЛ. Справочник по машинному доению коров: - Мн.: Ураджай, 1991

-216 с

10.Методические

указания по расчету и проектированию "Генеральныепланы предприятия по

производству молока, говядины и свинины"- Мн.: Ураджай,1999

11.Брагинец

Н.В. Курсовое и дипломное проектирование по механизацииживотноводства.- М.:

Колос. 1983 - 360 с.